БЕТОНОСМЕСИТЕЛЬНЫЕ ЦЕХИ И ЗАВОДЫ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

27 марта, 2013

27 марта, 2013  admin

admin Смесительное оборудование. Для приготовления бе - смеси используются бетоносмесители периодического

> и* 1 ним различной емкости. Проводятся экспериментальные 1< Н»о|'|,| По Применению виброперемешивания бетонной смеси.

Ч,,/1Я приготовления жестких бетонных смесей на заводах

• шпм устанавливают бетоносмесители принудительного дейст - шн.1 емкостью по загрузке 250, 500 и 1000 Л■ Бетоносмесители со

• иниидиьгм падением материалов применяются главным образом. наклоняемым барабаном емкостью 425, 500, 1200 и 2400 Л по ни рузке.

В бетоносмесителях с наклоняемым барабаном достигается прошсе перемешивание составляющих и быстрая выгрузка. Никлой смесительного барабана при выгрузке производится пневматическим или механическим приводом.

Приготовление растворов осуществляется лопастными рас - гноросмесителями емкостью 325 и 750 Л.

Полезная емкость смесительного барабана по загрузке равна сумме объемов сухих материалов В Литрах на один замес. Пмкость барабана по выгрузке соответствует объему готовой бетонной смеси.

Загрузку бетоносмесителей из дозирующих устройств следует производить в таком порядке: в барабан смесителя постепенно подают воду, когда поступит воды примерно 25% общего количества, одновременно и равномерно подают заполнители и цемент. Сухие компоненты бетонной смеси следует загружать в течение 15—20 Сек.

Дозировочное оборудование. В Современном производстве бетонных смесей применяется только весовое дозирование компонентов, характеризующееся высокой точностью. По системе управления весовые дозаторы разделяются на ручные, механизированные, полуавтоматические и автоматические.

Большое распространение на заводах сборного железобетона получили дозаторы с полуавтоматическим управлением типа ДИ — для заполнителей и типа ДЦ — для. цемента.

Весовой механизм дозатора ДИ-1200 состоит из нескольких грузоприемных рычагов, к которым подвешен мерный бункер, и промежуточных, передающих нагрузку на весовые коромысла, расположенные в весовом шкафу (рис. 11). Соответствующей установкой гирь на коромыслах дозатор настраивается на взвешивание определенной порции материала. В весовом шкафу расположены четыре коромысла, что дает возможность настроить дозатор на выпуск двух марок бетона; включение соответствующего коромысла осуществляется с пульта управления.

Циферблатный указатель с круговой шкалой дает возможность оператору контролировать фактический вес отвешенной порции и по возвращению стрелки на нуль убедиться в опорожнении бункера.

Для поступления отвешиваемого материала в весовой бункер одно из нижних коромысел (включенное с пульта) освобождается, и отклоняясь, тянет за собой верхнее коромысло, которое включает оба ртутных контакта весового шкафа, воздействуя на пневмопривод впускного затвора. Затвор открывается, и материал самотеком поступает в мерный бункер дозатора. Когда вес материала в бункере становится близким к заданному, выключается ртутный контакт «грубого веса», вследствие чего затвор прикрывается и делает колебательные движения, пропуская небольшие порции материала до получения необходимого веса. При этом ртутный контакт «точного веса» отключается и затвор окончательно закрывается. Затем система автоматически переключается на взвешивание второй фракции заполнителя. Разгрузка дозатора производится с пульта включением пневмопривода выпускного затвора. Следующий цикл взвешивания осуществляется в той же последовательности.

Затворы дозаторов оборудованы пневматическими цилиндрами, работающими по принципу давления и противодавления. В закрытом состоянии поршень пневмопривода находится под постоянным давлением 3,5 Ати, Для открывания затвора в другую полость цилиндра впускается воздух под давлением 7 Ати И выпускается для того, чтобы снова закрыть затвор. Впуск и выпуск воздуха под давлением 7 Ати производятся посредством электровоздушных клапанов, которыми оборудованы пневмоприводы впускного и выпускного затворов дозатора. Затворы работают сблокированно. Верхний затвор открывается только в том случае, если закрыт нижний затвор и ртутный контакт на нем замыкает электрическую цепь. Нижний затвор не может быть открыт до тех пор, пока не закончен процесс взвешивания.

Работа дозаторов цемента и воды в принципе аналогична работе дозатора заполнителей с некоторыми отличиями в схеме автоматики. Дозаторы с электропневматической схемой управления и ртутными включающе-отключающими устройствами получили широкое распространение в бетоносмесительных цехах заводов сборного железобетона.

Однако эти дозаторы имеют ряд недостатков: не всегда удается получать необходимую точность взвешивания, установленную ГОСТом для цемента и воды ±1%, для заполнителей ±2%; сравнительно длительный цикл взвешивания (45—60 Сек) Ограничивает производительность бетоносмесительных установок; невозможность дозирования без переналадки большого числа различных марок бетона; неудобство обращения в экс-

Плуатационных условиях с ртутными переключателями, которые часто выходят из строя.

На ряде заводов работают модернизированные дозаторы типа ДИ-1200, в автоматику которых внесены различные изменения: устройства для автоматического управления дозатором перенесены на циферблатный указатель, вследствие чего отпала необходимость в весовом шкафе; пневмоприводы дозаторов переведены на работу при одном давлении, что позволило значительно ускорить работу затворов и повысило точность дозирования.

В настоящее время применяются более усовершенствованные дозаторы типа АДУ Б, в группу которых входят дозаторы АВДИ — для заполнителей, АВДЦ — для цемента и АВДЖ — для воды и жидкостей. Принципы их работы одинаковые.

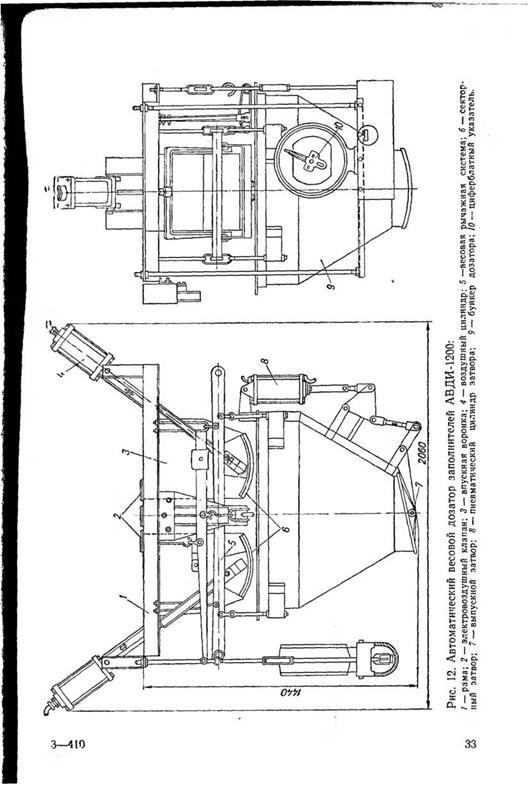

При включении дозатора АВДИ-1200 (рис. 12) открывается его впускной затвор и материал начинает поступать в весовой бункер. Стрелка циферблатного указателя под действием веса материала начинает отклоняться. На конце стрелки закреплена стальная пластинка-экран, а по окружности циферблатной головки установлено 11 ртутно-магнитных контактов и против каждого постоянный магнит.

По мере увеличения веса загружаемого в дозатор материала стрелка перемещается, стальной экран, расположенный на конце стрелки, проходит между ртутно-магнитными контактами и постояными магнитами. При этом магнитный поток замыкается через стальной экран. Электросистемой воспринимается импульс только того ртутно-магнитного контакта, который соответствует заданному весу материала, при этом впускной затвор дозатора закрывается.

Быстрое закрывание затвора осуществляется воздушным цилиндром, работающим под давлением 6—7 Ати, через специальный электровоздушный клапан. Принцип действия этого клапана заключается в следующем. Сжатый воздух от компрессора подается к электровоздушному клапану, подключенному к обеим полостям воздушного цилиндра. В положении, когда сжатый воздух подведен к одной полости воздушного цилиндра, вторая полость через отверстие в клапане соединена с атмосферой. При включении электромагнита плунжер клапана, перемещаясь произведет переключение подачи воздуха во вторую полость цилиндра; одновременно первая полость цилиндра соединяется с атмосферой. Благодаря мгновенному закрыванию затвора дозатора электровоздушный клапан обеспечивает высокую точность дозирования. Ртутно-магнитные контакты, установленные на циферблатном указателе дозатора АВДИ, позволяют производить отвешивание заполнителей для четырех марок бетона без переналадки системы управления.

Схема управления рассчитана на полуавтоматический режим работы дозаторов — автоматическое получение необходимого веса и дистанционное управление с пульта выпускными затворами для одновременной выгрузки материалов в сборную воронку. При необходимости может быть достигнута полная автоматизация всех процессов; при этом задания на выпуск бетона можно давать посредством контрольных перфокарт или специальных жетонов.

Контрольные карты изготовляют из картона (рис. 13,о); в них пробивают отверстия., расположение которых определяет веса компонентов бетона. Перфорированные карты обычно зашифровываются в десятично-двоичном коде. На Карте указываются компоненты смеси и по горизонтали (соответствующим Расположением Отверстий) — их веса. Вверху приводится название завода, марка бетона, номер автомашины, А После отвешивания печатным механизмом фиксируются дата, время выдачи и номер замеса. Левая часть карты отрывная; она служит паспортом на выданную бетонную смесь.

Программные перфорированные карты закладываются в приемное (читающее) устройство, через пробитые в карте отверстия замыкаются соответствующие контакты, подающие команды в систему автоматического управления.

Металлический Жетон (рис. 13, б), соответствующий определенной Марке Бетона, опускают в приемное отверстие жетон - ника. При прохождении по каналу жетон включает микропереключатель, Который Подает импульсы, приводящие в действие дозаторы. Одновременно включаются сигнальная лампа И Электромагниты заслонок других каналов для жетонов, перекрывающие их Приемные Отверстия. Предусматриваются следующие режимы работы дозаторов:

Автоматический длительный, когда продолжительное время повторяется цикл выдачи бетонной смеси одного состава;

Автоматический порционный, когда импульс на взвешивание материалов задается жетоном только на один замес определенной марки;

Ручной, когда импульс на взвешивание материалов дается оператором с пульта управления.

Благодаря более высокой степени автоматизации всех производственных процессов по сравнению С Действующими заводами Трудоемкость Приготовления продукции снижена в 1,5—

2 раза, а Себестоимость Переработки 1 М3 бетона (раствора) — на 15—25%.

Дозирование воды в бетоносмесителях емкостью 1200 и 2400 Л осуществляется на большинстве предприятий весовыми дозаторами типа ДВ-1200 и ДВ-2400, не обеспечивающими необходимой Точности. Автоматический дозатор воды ВНИИСтрой -

Дормаша с дистанционным управлением имеет более высокую точность дозирования, меньшие габаритные размеры и стоимость.

Дозатор состоит из индукционного датчика расхода воды, пульта управления и исполнительного устройства.

Индукционный датчик представляет собой отрезок трубы, инутри которого под действием потока воды вращается турбин-

Ка. На лопатках турбинки закреплены стальные пластинки, которые при вращении проходят вблизи полюсов постоянного магнита, вследствие чего в катушке возникают импульсы. Принцип действия, датчика основан на пропорциональности числа оборотов турбинки количеству проходящей через него воды.

Пульт управления представляет собой счетное устройство, предназначенное для счета поступающих от датчика импульсов и подачи сигнала (в момент совпадения полученного числа импульсов с заданным), который через исполнительное устройство прекращает поступление воды. Переключателями, помещенными на передней панели пульта, можно устанавливать любую дозу от Г до 399 Л (в целых литрах). Дозатор получает питание от промышленной электросети напряжением 127 или 220 В.

Технологическая схема бетоносмесительного цеха.

Примером автоматизированного бетоносмесительного цеха является двухсекционная установка с двумя бетоносмесителями принудительного перемешивания по 660 Л и двумя бетоносмесителями свободного падения емкостью по 800 Л.

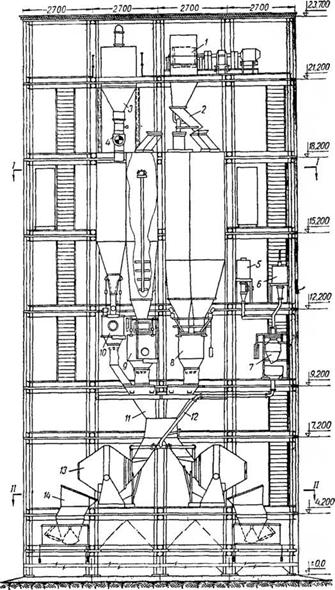

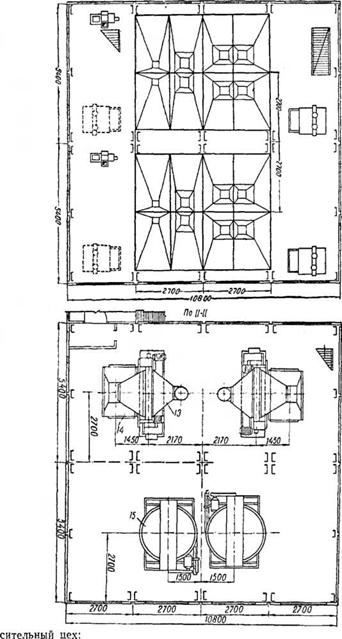

Секции решены по высотной схеме, предусматривающей однократный подъем составляющих бетона с последующим гравитационным перемещением их по ходу технологического процесса, т. е. под действием силы тяжести (рис. 14).

Заполнители со склада, а в зимнее время — с установки, где производится их подогрев, подаются, в бункер завода наклонным ленточным транспортером шириной 650 Мм, расположенным в галерее, примыкающей к зданию завода. Для распределения различных фракций заполнителей по - соответствующим отсекам бункера служит приводная поворотная воронка.

Подача цемента со склада может производиться средствами механического или пневматического транспорта. Предусмотрены распределительные устройства, так как предполагается одновременное потребление цемента двух сортов. В первом случае подъем цемента на уровень верха бункеров производится ковшовым элеватором с распределением по отсекам бункера шнеком. Во втором цемент подается сжатым воздухом; из трубопровода он поступает в циклон, а оттуда по двухрукавному желобу в соответствующий отсек бункера. Отработанный воздух через матерчатый фильтр выбрасывается в атмосферу.

Бункер разделен перегородками на две части, состоящие из восьми изолированных отсеков каждая: четыре из них служат для крупного заполнителя, два для цемента и два для. песка. В бункере предусмотрена установка сводообрушающих устройств для заполнителей, устройств для аэрации цемента, паровых регистров и указателей верхнего и нижнего уровней заполнения отсеков бункера.

В дозировочном отделении установлено восемь весовых дозаторов с автоматизированным управлением: шесть двухфракционных для заполнителей и отдельные дозаторы для цемента, для воды, сульфитноспиртовой барды или других добавок. Загрузка дозаторов сухих компонентов бетонной смеси производится из соответствующих отсеков бункера. Над водяным дозатором установлен бак, наполняемый водой из водопроводной магистрали, для подачи водных растворов добавок служит циркуляционный трубопровод от установки, где производится их приготовление.

Загрузка бетономешалок сухими компонентами производится по двухрукавному желобу с перекидным клапаном. Для подачи порций воды и водного раствора добавки применяется трубопровод с двумя кранами, позволяющими менять направление потока.

Узел выдачи бетонной смеси оборудован двумя бункерами и приспосабливается для загрузки применяющихся транспортных средств.

Для подачи заполнителей ко второму бункеру устанавливается дополнительный передаточный транспортер и вторая распределительная воронка. Для подачи цемента элеватор обору - 1устся двухрукавным желобом с распределительными шнеками для каждой секции; при подаче пневмотранспортом циклоны устанавливаются в каждой секции.

|

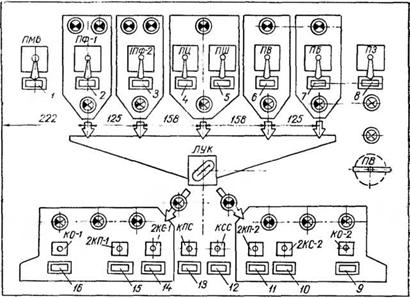

Рис. 15. Пульт управления автоматизированным заводом. Переключатели: ] — марки бетона; 2 н 3 — дознровання фракций заполнителей; 4 — дозирования цемента; 5—шнеков дознровання цемента; 6 — дознровання воды; 7 — дозирования барды; 8 — заполнения дозаторов; 9 к 16 — разгрузки бетономешалок; 10 и 14 —остановки бетономешалок; 11 и 15 — пуска бетономешалок; 12 — съема предупредительного сигнала; 13 — подачн предупредительного сигнала. |

Работа бетоносмесительного цеха автоматизирована. С пульта, расположенного в надбункерном помещении, производится управление всеми машинами и устройствами для подачи и распределения материалов по отсекам бункера. Все транспортирующие устройства сблокированы между собой. Так, например, подача заполнителей наклонным транспортером может осуществляться только при размещении поворотной воронки над соответствующим отсеком расходного бункера, что контролируется конечным выключателем.

|

Рис. 14. Бетоносме |

1 — транспортер: 2 — воронка поворотная; 3 — Циклон; 4 — шнек; 5 — бак ного заполнителя; Р—дозатор мелкого заполнителя; 10— дозатор цемента; перемешивания; 14 — расходный бункер; 15 — бетономешалка нринуди

|

Для добавок; 6 — бак для воды; 7 — дозатор жидкости; 8 — дозатор круп - 11 — сборная воронка; 12 — трубопровод; 13 — бетономешалка свободного тельного «еремешивання. |

С пульта, расположенного в дозировочном отделении, осуществляется управление оборудованием дозировочного и смесительного отделений (рис. 15). Для управления работой дозировочного оборудования устанавливается программа работы дозаторов по выпуску заданной марки бетона; после взвешивания первой фракции заполнителя групповые дозаторы переключаются на взвешивание второй фракции; при достижении точного веса во всей группе дозаторов производится их последовательная разгрузка. По сигналу, фиксирующему момент полного опорожнения всех дозаторов, включается реле закрывания выпускных затворов. После этого цикл дозирования повторяется в той же последовательности.

В системе управления дозировочной аппаратурой предусмотрены блокировки, исключающие возможность перехода к следующей операции цикла при незаконченной предыдущей.

Для управления работой смесительного отделения с пульта производятся пуск бетономешалки посредством кнопочного включателя и установка клапана двухрукавного желоба в необходимое положение. При правильном выполнении этих операций особое реле дает сигнал о возможности разгрузки дозаторов. После включения с пульта управления механизмов разгрузки дозаторов все последующие операции перемешивания осуществляются автоматически: бетономешалка вращается определенное число оборотов, пневматическим приводом разгружается и возвращается в исходное положение.

Для управления затворами бункеров готовой смеси служат кнопочные включатели.

Опубликовано в

Опубликовано в