Автоматизированные формы открытого типа

27 ноября, 2012

27 ноября, 2012  admin

admin По мере роста производства слоистых пластиков у многих компаний объем заказов вырос с 25—50 до 500—5000 изделий из КМ. Хотя этот прирост еще не является достаточно большим, чтобы служить основанием для внедрения штампов для формования изделий или полной автоматизации производства, частичная автоматизация вполне оправдана, поскольку она позволяет увеличить производительность и снизить затраты ручного труда.

Первый шаг к полуавтоматизации заключался в использовании большого числа форм и конвейеризации производства, что позволило сократить обслуживающие операции и увеличить производительность. При этом требования к квалификации оператора не снизились, но потребность в высоком его мастерстве оста - 72 лась лишь на отдельных участках. Следующим этапом явилось создание таких механизированных форм открытого типа, какие применяются при формовании напылением, где некоторые или все операции выполняются на машине. В более совершенных системах был автоматизирован практически весь процесс, начиная от подачи компонентов композиции и кончая получением изделия, готового к отгрузке, с минимальным количеством ручных операций.

Вначале было автоматизировано производство наименее сложных изделий, которые можно было формовать в простых формах и продавать потребителям в больших количествах. К таким изделиям относятся гладкие и гофрированные панели. В машину на ленточном транспортере поступали маты рубленой стекло - пряжи, в них вводили смолу и катализатор, и смесь отвержда- лась в печи над транспортером. Затем были созданы машины, которые автоматически выполняли следующие операции: получение матов рубленой стеклопряжи из ровинга, перенос этих матов на подложку из полиэтиленовой или целлофановой пленки, введение окрашенной смолы, покрытие сверху вторым слоем пленки, уплотнение смеси смолы со стекловолокном между двумя пленками, профилирование композиционного материала протяжкой его через фасонные шаблоны, установленные в печи. Когда полностью отвержденный материал выходил из печи, его нарезали на панели передвижными пилами с водяным охлаждением, управление которых осуществлялось по перфокартам, введенным в управляющее устройство. Отходы и обрезки кромок поступали в мусоросборники, а панели перемещались на обдирочно-обточный станок для удаления пленок и воды и подавались оттуда сухими на браковочный стол.

В начале 60-х годов были сконструированы машины для формования больших гладких панелей размером 4,9x12,2 м, основанные на использовании нового типа распылителя, названного «распылителем волокна и эпоксидной смолы». Этот распылитель, разработанный в Европе и импортированный в США, устанавливался на специальном мостике и, совершая возвратно-поступательное движение над подвижным столом с формой, равномерно заполнял ее рубленым волокном и смолой. Затем материал проходил через ряд рифленых валиков для удаления воздуха и уплотнения. Полученные таким образом панели отверждались и поступали на дальнейшую обработку. Было сконструировано несколько типов столов для форм, которые крепили к стреле крана и тянули с нужной скоростью цепью и кабестаном. Столы были связаны челночной направляющей таким образом, что процесс формования становился непрерывным.

Следующим наиболее вероятным кандидатом для автоматизации процесса формования ручной укладкой стало производство цилиндрических изделий, например сосудов высокого давления. Намотка волокном — хорошо известный процесс, который стал

особенно популярным в 60-х годах как часть космической программы. Намотка волокном — процесс, который осуществляется в формах открытого типа, но он должен быть таким точным и специфичным по конечному назначению изделия, что его разработка проводилась совершенно самостоятельно. Однако для обычных целей (а не в соответствии с правительственной программой) такие изделия, как баки, водосточные и другие типы труб, сравнительно простые по конструкции, имеют значительно менее жесткие допуски на размеры и применяются в гораздо больших количествах, чем изделия для космических исследований. Разработанные и запущенные в эксплуатацию в середине 60-х годов машины для изготовления больших подземных резервуаров для хранения бензина основаны на комбинировании трех методов формования: ручной укладкой, напылением и намоткой волокном. Концевые раструбы таких резервуаров делали с помощью снабженного программированным управлением «распылителя с рубильным устройством» (распылителя волокна), напыляя под управлением опытного оператора материал на вращающийся сердечник с последующим уплотнением его между валиками. В более поздних конструкциях этих машин необходимость в операторе отпала.

|

І г

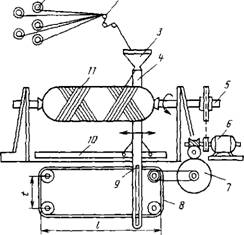

Рис. 13.9. Схема процесса формования намоткой волокном: J — ровииг; 2 — иатяжиое устройство; 3 — емкость со смолой; 4 — челнок; 5 — вал; 6 — электродвигатель; 7 — редуктор; 8— цепь; 9— сухарь; 10 — рельсовый путь; И — изделие; / — ход; і — выстой |

В настоящее время сконструированы машины для формования гладких панелей, больших панелей, труб, резервуаров и водосточных труб, работающие по основным принципам укладки материалов и их уплотнения в форме тем или иным способом. Одна известная машина для формования непрерывных цилиндрических изделий основана на применении так называемого «исчезающего сердечника». Сердечник-оправка имеет вращающуюся крестовину, на которую намотана неразъемная полоса из коррозионно-стойкой стали шириной около 125 мм. Шаг намотки 125 мм на 1 оборот. Когда намотанная полоса приближается к концу крестовины, она оттягивается с помощью нескольких валиков с буртиками на концах через полую ось («исчезая» таким образом), а затем пода - 74

ется другой группой валиков обратно на вращающуюся крестовину, и этот цикл многократно повторяется. Такой механизм позволяет разрешить все трудности, связанные с работой сердечника и нанесением материалов на него.

В обычных установках для намотки волокна (рис. 13.9) исходные материалы (смола и волокно) поступают из неподвижных емкостей и наматываются на вращающийся сердечник конечной длины. В этих машинах из-за перемен направления хода всегда теряется материал на обоих концах сердечника, а для получения длинных труб требуются сердечники и машины большой длины, причем сердечники должны извлекаться.

В установках для намотки волокном непрерывного действия сердечник не вращается, а движется вдоль оси вращающихся бобин, с которых сматывается волокно и которые периодически останавливают и заменяют. Эта операция ограничивает количество и тип применяемых в такой технологии волокон. После отверждения материала сердечники извлекаются.

В установках с «исчезающим сердечником» (процесс Дрост - холма) длина формуемого изделия ничем не ограничена, так как сердечник в обычном понимании вообще отсутствует. Кроме того, поскольку «исчезающий сердечник» сам вращается, материал поступает из неподвижного источника, благодаря чему процесс может быть запрограммирован и работа установки не будет прерываться из-за отсутствия материала. Более того, этот способ позволяет использовать волокна и смолы многих различных типов и получать настоящие слоистые конструкции или многослойные конструкции с плотной поверхностной пленкой.

При массовом производстве методами формования ручной укладкой и напылением таких изделий, как лодки, раковины, ванны, бассейны для лилий, садовая и парковая мебель, обычно применяют роботы (рис. 13.10). Такие многоосевые, сервоуправляе - мые и управляемые с помощью перфоленты роботы, которые широко используются в автомобильной промышленности, специально приспособлены для нужд данной отрасли. Тем не менее для контроля процесса отверждения слоев здесь также требуется квалифицированный оператор.

Преимущество робота состоит в том, что его применение при формовании напылением позволяет выполнять все жесткие требования Управления по охране здоровья на производстве. Поскольку роботам не надо дышать и им не страшна аллергия, они могут работать в закрытом помещении практически без участия человека, за исключением операций по замене форм и обеспечению сырьем.

Автоматизация затронула также некоторые операции вакуумного формования, особенно при получении конструкционных многослойных материалов. Для выкладки многослойных поверхностных слоев используются рубильно-распылительные установки, совершающие возвратно-поступательное движение, причем мон-

Рис. 13.10. Трехкоординатный роботизированный автомат для напыления: 1 — привод продольного перемещения; 2 — форма; 3 — распылительное сопло; 4 — поворотная головка; 5 — подача стекловолокна; 6 — привод вертикального перемещения; 7 — привод поперечного перемещения; 8— кабель; 9— подача смолы; 10 — ленточные программоносители

Таж сердечников производится автоматически. Затем весь агрегат соединяется с вакуумной камерой, герметизируется вместе с формой, и воздух отсасывается, в результате чего материал уплотняется и обеспечивается плотное обжимание сердечника поверхностными слоями. Наличие вакуумной камеры почти полностью исключает выделение стирола при проведении процесса.

Опубликовано в

Опубликовано в