Автоматизации

16 марта, 2014

16 марта, 2014  Mihail Maikl

Mihail Maikl С точки зрения надежности системы автоматического контроля и управления являются системами с последовательными элементами, 1 так как для большинства систем отказ детали, элемента или блока приводит к отказу всей системы. Основной причиной отказов является отклонение реальных характеристик измеряемых параметров и внеш-| ней среды от нормируемых для конкретных типов приборов.

С точки зрения места возникновения отказов систему автоматизации можно представить состоящей из электрических, механических (пневматических, гидравлических) и комбинированных (электропнев - матических, электрогидравлических) элементов. Для первой и третьей I групп характерны отказы, вызванные обрывом цепи или коротким замыканием, для второй — поломками, заклиниванием, деформация-1 ми элементов и поверхностей. Уменьшить вероятность появления отказов можно за счет повышения качества проведения проверки и тщательного контроля за монтажом приборов и средств автоматизации.

В процессе проведения предмонтажной проверки внешним осмот-1 ром убеждаются в целости изоляции проводников прибора; все пайки, произведенные во время настройки аппаратуры, покрывают ла-і ком. Резьбовые соединения плотно подтягивают, а контровочные и стопорные винты затягивают. Трущиеся и вращающиеся детали приборов очищают, промывают спиртом и смазывают.

При подготовке приборов к монтажу анализируют вероятность] безотказной работы приборов и устройств за плановое время проведения работ. Исходя из полученного результата по каждой группе приборов, подготавливают необходимое число запасных устройств,! чтобы обеспечить быструю замену вышедших из строя.

При проверке качества монтажа необходимо убедиться в наличии актов на проверку сопротивления изоляции электрических и герметичн ности трубньж трасс. Для. устранения обрывов цепей все соединения электрических трасс обтягивают.

По характеру последствий отказы могут быть опасными, связанными с возникновением опасности для целости агрегата /’взрыв) или для обслуживающего персонала (загазованность, пожар), и без опарник последствий. К опасным относятся отказы систем блокировки и •шциты, а также некоторых систем контроля и регулирования. Для устранения возможности опасных последствий отказов системы, как правило, дублируют и, кроме того, прел усматривают дополнительную технологическую защиту (например, предохранительные клапаны на трубопроводах, огнепреградители). При наладке таких систем предусматривается значительно больший объем их испытании в режимах, имитирующих аварийный.

По возможности устранения отказы можно’ разделить на окончательные и перемежающиеся. Перемежающиеся отказы, иначе называемые сбоями, носят случайный ьременный характер. При появлении огкзза такого вида наладчик обязан вскрыть причину его появления и убедиться в том, что она носит случайный характер.

Отказы прибора или элемента могут бьпъ первичными, возникающими ь самих приборах и элементах, и вторичными, которые возникают в результате другого отказа. Например, вторичным является огказ электронного потенциометра в результате выхода из строя термопары из-за резкого повышения температуры в печи по сравнению с поминальной. В этом случае вторичный отказ может быть устранен расширением диапазона измерения прибора, установкой защитной арматуры и т. д.

По легкости обнаружения отказы могут быть явными (видимыми) и скрытыми.

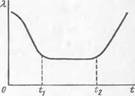

Рис. 70. График интенсивности отказов ь эксплуатационный период

Характеризуются отказы систем параметром потока отказов “К Численно

чта величина равна К — l/е *^ср’ где /,.р — средняя наработка до первого отказа Для рассмотренной формулы % равна числу отказов в единицу времени.

При /сР = 10 000 ч параметр потока отказов будет равен 10-1ч-1.

На графике изменения параметра потоков отказов систем автоматического управления во времени можно наблюдать три характерных периода (рис. 70).

В период времени 0 — tx происходит так называемая приработка •лементов и узлов систем, в результате чего число отказов повышено. Причинами этого являются дефекты в изготовлении аппаратуры, недостатки монтажа, необходимость совместной настройки узлов и блоков сложных систем. Продолжительность этого периода лежит обычно в пределах 100—200 ч работы систем.

Основным мероприятием, обеспечивающим уменьшение числа отказов систем контроля и управления на действующем технологическом оборудовании в данном периоде, является включение максимально. большего числа систем при опробовании, сушке или обкатке агрегатов на нейтральных средах или вхолостую. Так, учитывая, что наиболее вероятным является отказ кинематики лентопротяжного механизма вторичных приборов, их включают в работу за 5—6 суток до пуска технологического процесса. В этот же период большое число отказов возникает в результате неподготовленности персонала КИП и технологов к работе с новой аппаратурой, поэтому наладочный персонал до включения систем автоматизации в работу должен провести инструктаж с персоналом заказчика по правилам работы с аппаратурой. В этот период необходимо круглосуточное дежурство наладчиков. Период — t2 характерен постоянной X, а в период t2 число отказов возрастает вследствие старения и износа элементов системы.

Опубликовано в

Опубликовано в