АППАРАТУРА УПРАВЛЕНИЯ МАШИНАМИ КОНТАКТНОЙ СВАРКИ

16 марта, 2016

16 марта, 2016  admin

admin Назначение и структура аппаратуры управления. Аппаратура управления является важнейшей частью современного оборудования контактной сварки, за последнее время она очень усложнилась. Стоимость этой аппаратуры составляет 20—60 "о общей стоимости машины.

Аппаратура управления выполняет: включение и выключение сварочного тока, регулирование его силы, продолжительности и формы импульса; регулирование последовательное і и отдельных этапов цикла сварки; стабилизацию параметров режима сварки; включение и регулирование усилия сжатия электродов; изменение скорости вращения роликов (шовные машины) или перемещения подвижной плиты (стыковые машины).

В специальных случаях устанавливают дополнительную аппаратуру для автоматического регулирования по одному или нескольким параметрам (параметры режима или физические величины). В сложных специализированных машинах с помощью аппаратуры управления осуществляется программирование работы различных механизмов привода, загрузочных и разгрузочных устройств и сварочных циклов.

В производстве эксплуатируется электронная аппаратура нескольких поколений. К первому поколению относится аппаратура, в которой широко используются релейно-контактные элементы, радиолампы и вакуумные вентили. Аппаратура второго поколения носі роена на тиристорах, транзисторах и типовых транзисторных элементах. Применение типовых элементов сокращает время разработки аппаратуры и упрощает процесс ее промышленного изготовления. Ремонт аппаратуры сводится к замене неисправного элемента исправным.

Начинается разработка и внедрение в производство аппаратуры третьего поколения с использованием интегральных микросхем, которые сохраняют преимущества аппаратуры второго поколения, так как она построена также на типовых элементах. Кроме того, эта аппаратура обладает большими возможностями регулирования,

позволяет повысить точность и надежность отработки регули_ руемых параметров, более компактна и имеет меньшую стоп_ мость.

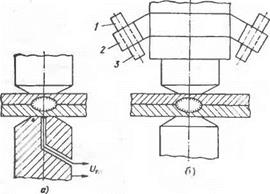

На рис. 43 приведена типовая структурная схема аппаратуры управления однофазной контактной машины, которая разбита на типовые блоки. Машина включается контактором К■ Величина и форма импульсов, их продолжительность и повторяемость задаются блоком управления БУ, в который включают при необходимости узлы для плавного регулирования тока 1, модулирования 2, стабилизации тока 3 и др. БУП обеспечивает перемещение электродов, создание усилия на них и его стабилизацию, вращение электродов, передвижение подвижного стола стыковой машины. Последовательность работы всех этих устройств обеспечивается узлами програм - Міфования 4, которые имеются в блоках БУ и БУП. Связь между входными командами с блоков управления и различными исполнительными устройствами осуществляется через функциональную аппаратуру (контакторы, клапаны, конечные и путевые выключатели и др.).

Машины для конденсаторной сварки, трехфазные низкочастотные машины и машины для сварки импульсом постоянного тока имеют дополнительную аппаратуру для формирования соответствующих импульсов сварочного тока.

Аппаратура для включения и регулирования сварочного тока.

Сварочный трансформатор контрактной машины включается контактором со стороны первичной обмотки. Эю облегчает его работу, так как уменьшается коммутированный ток и не протекает ток холостого хода вне сварки. От четкости работы контактора существенно зависит стабильность нагрева места сварки и качество сварного соединения.

|

Рис. 43. Структурная схема аппаратуры управления о. шофазиыми машинами для контактной сварки: F, р, Uс — соответстпснно усилие сжатия, давление сжатого воздуха, напряжение электрической сети; СТ — сварочный трансформатор: ПС — переключатель ступеней; К — контактор; Б У — блок управления; БУП — блок усилия перемещения (вращения) электродов: БВВ — блок включения н выключения аппаратуры; 1 — }зел фазорегулнроввнмя; 2 — узел модуляции; 3 — узел стабилизации; 4 — узел программирования |

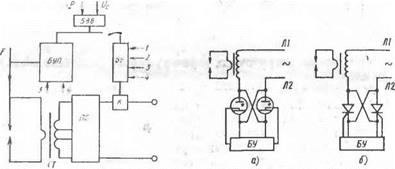

Рис. 44. Вентильные контакторы:

а — игнитронный; б— тиристорный

Контакторы контактных машин работают в тяжелых условиях вследствие значительных коммутируемых токов, а в ряде случаев вследствие большой частоты включения (до 500 включений в минуту).

В зависимости от мощности и назначения машин применяют механические, электромагнитные или вентильные (ионные, тиратрон - ные или тиристорные) контакторы.

Механические контакторы ранее применяли только в маломощных машинах. Они разрывали небольшие токи. Их контактная система работала от механизма создания усилия на электродах через систему тяг, рычагов или кулачков. Они асинхронно включают сварочный ток. Их контактные системы быстро изнашиваются вследствие возникающей электрической дуги при разрыве цепи.

Электромагнитные контакторы по конструкции напоминают обычные электромагнитные пускатели. Основа их — электромагнит, к которому притягивается якорь с укрепленными на нем подвижными контактами. Электромагнитные контакторы для контактных свароч - цых машин обычно однополосные, имеют улучшенную динамическую характеристику и устройства, облегчающие гашение возникающей электрической дуги на контактах при размыкании. Производительность и надежность таких контакторов низкая, они не способны пропускать дозированное количество энергии при жестких режимах, поэтому их используют только в простейших точечных машинах малой мощности и в некоторых типах стыковых машин.

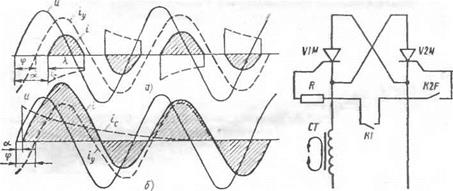

В большинстве машин устанавливают вентильные (игнитронные или тиристорные) контакторы. В каждом контакторе два вентиля (рис. 44), включенных встречно-параллельно. Анод каждого вентиля соединен с катодом другого и вся эга группа включена последовательно с первичной обмоткой сварочного трансформатора.| Если полярность полуволны переменного напряжения такова, что напряжение линии Л1 положительно относительно Л2, то проводить ток будет левый вентиль. При обратной полярности проводящим окажется правый.

Наиболее распространены тиристорные контакторы. Основа этого контактора — тиристор — характеризуется долговечностью (до 12 000 ч), малыми размерами, высоким КПД (падение напряжения на тиристоре 0,5—1,5 В) и высокой надежностью в эксплуатации, его можно устанавливать в различных положениях в пространстве. Тиристор чувствителен к перенапряжению и требует соответствующей защиты.

Игнитронные контакторы используют преимущественно в мощных машинах. Основа этого контактора — игнитрон — представляет собой трехэлектродный управляемый ионный прибор с ртутным катодом. Игнитроны мало чувствительны к перегрузкам, однако длительность их работы обычно ограничивается стойкостью поджигателя (третий электрод, включающий вентиль) и составляет 10С0 ч и более. К недостаткам игнитронов относят их большие габариты, возможность установки только в вертикальном положении, ненадежное поджигание и низкий КПД.

![]() 3 Гуляев А. И.

3 Гуляев А. И.

|

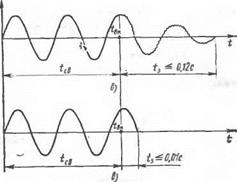

Включение н выключение источника питания контактной машины, представляющей собой актнвно-индуктивную нагрузку, имеет ряд особенностей. Установившийся ток і (рис. 45) отстает от напряжения U по фазе на угол «р. Синхронное включение тока происходит при постоянном значении утла а (рис. 45, а), если же этот угол произволен, то такое включение называют асинхронным.

Выключение тока в механических и электромагнитных контакторах, если оно не совпадает с нулевым значением тока, происходит асинхронно, и ток коммутируется через возникающую дугу в течение нескольких периодов (рнс. 45, б). Вентильные контакторы всегда выключаются автоматически при нулевой силе тока. Возможная задержка выключения тока с момента подачи команды для этих конга - торов не превышает одного полупериода (рис. 45, в).

С увеличением угла включения вентилей (рнс. 46) автоматически уменьшается их угол проводимости А, и соответственно снижается действующий ток, проходящий через нагрузку. При а = <| происходит полнофазное включение и ток сразу же принимает свое наибольшее значение. Это идеальный случай, при котором отсутствуют переходные процессы. При а > <р (рис. 46, а) ток в каждой полуволне равен разности значений установившегося и свободного іс токов. При этом максимальная амплитуда тока снизится и появятся разрывы между его полуволнами. Действующий ток уменьшится и тем сильнее, чем больше угол а. Включение с углом а < ф возможно при работе механического или электромагнитного контактора либо при включении вентильного контактора с помощью реле, либо при неправильной установке импульсов его управления, что приводит к начальной асимметрии полуволн тока, которая в дальнейшем ликвидируется (рнс. 46, б). При включении вентильного контактора импульсами малой длительности при условии а < <р может возникнуть «полуволновый эффект». Включение одного из вентилей исключает включение другого вентиля в момент появления управляющего импульса, так как еще продолжается проводимость первого вентиля. Когда возникнет возможность включения второго вентиля, короткий импульс управления уже исчезнет. Вентильный контактор начнет

работать как однополупериодный выпрямитель. Это наиболее тяжелый случай асимметричной работы вентильного контактора, и он недопустим. Предупреждение этого эффекта возможно путем увеличения длительности управляющих импульсов.

Действующий ток, регулируемый изменением угла включений, находится в сложной зависимости от а и ф.

Сварочный трансформатор при асинхронном включении работает в тяжелых условиях. Появление асимметрии тока, проявление полуволнового эффекта приводят к насыщению магнитной системы, нарастанию намагничивающего тока, что, в свою очередь, перегружает первичную сеть, к которой подключена сварочная машина. Возникают большие знакопеременные силы, которые расшатывают крепление обмоток сварочного трансформатора. Для работы с асинхронными контакторами необходимы трансформаторы с пониженной магнитной индукцией, малой остаточной намагниченностью и хорошо укрепленными обмотками.

При использовании синхронных контакторов переходные процессы проявляются значительно слабее, а причина их возникновения объясняется в основном некоторой асимметрией в характеристиках вентилей.

Синхронный контактор должен отсчитывать четное число импульсов, что также способствует отсутствию апериодической составляющей первичного тока.

Большинство однофазных контактных машин оснащают тиристорными контакторами. Это дает существенный технико-экономический эффект.

Тиристорный контактор простейшего типа имеет асинхронное включение (рис. 47), его устанавливают на некоторых машинах

|

Рис. 46 Временные диаграммы токов и напряжений при работе вентильного контактора на активно-индуктивную нагрузку в режиме фазового регулирования для случаев; о — а > ф; 6 — а <. ф |

Рис, 47. Принципиальная злекірическая схема тиристорного контактора с асинхронным включением:

VIM. 1'2Л1 — силовые тиристоры; К1 — пусковой контакт реле; K2F — контакт гндро - реле; Н — сопротивление пусковой сети; СТ — сварочный трансформатор машины

небольшой мощности. Такой контактор в установившемся режиме обеспечивает полнофазное включение тока, но не исключает появления начальной несимметричности гока. Pro тиристоры подбираются с некоторым запасом по току, чтобы избежать их перегрузки и выхода из строя. Управление осуществляется с помощью контакта К1 реле, включенного между управляющими электродами обоих тиристоров.

На большинство машин устанавливают тиристорные контакторы с импульсным управлением от регуляторов цикла сварки, оснащенных фазоимпульсными выходными устройствами. Тиристоры имеют незначительную теплоемкость и их обычно охлаждают водой, помещая в специальный радиатор. Расход воды контролируют с помошыо струйного гидрореле, установленного на сливе системы охлаждения.

На большинство машин устанавливают тиристорные контакторы с импульсным управлением от регуляторов цикла сварки, оснащенных фазоимпульсными выходными устройствами. Тиристоры имеют незначительную теплоемкость и их обычно охлаждают водой, помещая в специальный радиатор. Расход воды контролируют с помошыо струйного гидрореле, установленного на сливе системы охлаждения.

Аппаратура для управления циклом сварки контактных машин. Последовательность действия механизмов машины, особенно для точечной и рельефной сварки, обеспечивается различными регуляторами времени (РВ) или цикла сварки (РЦС).

Обычно применяют регуляторы, выполняющие жесткую программу, при которой число регулируемых интервалов (до 6) и их последовательность не меняют. Они обеспечивают один и тот же порядок включения механизмов машины, позволяя независимо регулировать лишь время отдельных выдержек.

Выполнение различных элементов сварочных циклов в заданной последовательности обеспечивается путем отсчета времени, для чего используют различные регуляторы времени: механические, пневматические, электронные и др.

Простейшим является механический регулятор, обычно используемый для машин с электроприводом. Он представляет собой валик с несколькими насаженными на него кулачками. При вращении кулачок 1 (рис. 48) выступающей частью нажимает на рычаг 2, который, отклоняясь, замыкает электрические контакты 3. На этом принципе построены многокулачковые реле, которые управляют работой многоэлектродных точечный машин или машин для стыковой сварки. Эти реле просты по конструкции, надежны в эксплуатации, но для отсчета коротких импульсов сварки непригодны.

Пневматические регуляторы времени основаны на пропускании сжатого воздуха через калиброванные отверстия. Ранее их применяли на точечных машинах, сейчас они встречаются редко.

На современных машинах в основном используют электронные регуляторы времени непрерывного или дискретного (прерывистого) действия. В первом случае подготовительные процессы, отрабатывающие команду на включение каждой последующей позиции, протекают монотонно и зависят от накопления электрической энергии

в конденсаторах н разряда ее через сопротивление (система RC). В системах дискретного действия время выдержки определяется счетом поступающих тактовых импульсов, связанных, например, с частотой напряжения питающей цепи или с другой величиной, задаваемой специальными генераторами импульсов.

В качестве элементов реле в регуляторах времени используют реостатно-емкоогные зарядно-разрядные цепи, транзисторные (типа «Логика») и тиристорные элементы, а в последнее время начинают применять элементы интегральных схем.

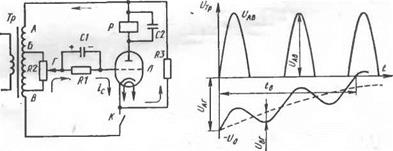

В электронлых реле типа РВЭ-7 для отсчета времени широко используют систему RC с реостатно-емкостными зарядно-разрядными цепями и радиолампами.

На первом подготовительном этапе работы этого реле (рис. 49) при разомкнутом контакте К происходит заряд конденсатора С/. Сеточный ток г,, проходит через лампу Л (указано стрелками) и за три-четыре полупериода конденсатор заряжается до напряжения, близкого к амплитудному напряжению между точками А и Г. При замыкании контакта К включается анодная цепь лампы на вторичное напряжение трансформатора Тр (точки А и В) и одновременно начинается разряд конденсатора С1 на параллельно включенное сопротивление RI. Реле Р срабатывает при определенной силе анодного тока, отключая или включая соответствующие устройства.

Отсчет времени осуществляется от включения кнопки К и до включения реле Р, регулирование времени производится потенциометром R2. При перемещении движка потенциометра от точки В к точке Б уменьшается зарядное напряжение лампы. Последнее, палагаясь на напряжение разряжающего конденсатора Ua (рис. 49, б), уменьшает отрицательный потенциал сегкн в те полу - периоды, когда лампа может быть проводящей, так как совпадает по фазе с анодным напряжением. Чем больше напряжение Uar. тем больше остаточное напряжение на конденсаторе, при котором сработает реле, или меньше время его разряда. Изменяя сопротивление R2, одновременно изменяют напряжение заряда и напряжение разряда конденсатора, обеспечивая широкие пределы регулирования времени.

|

Рис. 49. Схема электронного реле Бремени (а) и диаграммы (б) его зарядной цепи (fB — выдержка времени) |

Выдержка времени от момента замыкания контакта К до момента срабатывания реле Р пропорциональна сопротивлению R1, емкости конденсатора С1 и напряжению его заряда.

На базе таких устройств для отсчета времени изготовляют много - познционпые регуляторы на нужное число регулируемых позиции с определенной последовательностью их включения. Для управления работой контактной машины применяют регуляторы с числом позиций до шести.

Четырехпознцноннын регулятор времени РВЭ-7-1А-2 в промышленности применяют для управления работой точечных машин, он обеспечивает отсчет времени выполнения отдельных операций цикла в следующей последовательности: сжатие, сварка, проковка, пауза.

Регулятор относится к аппаратуре первого поколения. Большое количество электромагнитных реле снижает точность работы, осо - банио на малых выдержках. Надежность регуляторов недостаточна. Их еще эксплуатируют в промышленности, но на новое оборудование не устанавливают.

Наиболее распространенный регулятор времени типа РЦС-403 (второе поколение аппаратуры). Это бесконтактный аналог четырехдиапазонного регулятора типа РВЭ-7 с плавным регулированием времени в диапазоне «Сварка» в пределах 0,02—2,0 сив остальных диапазонах в пределах 0,06—1,4 с. Регулятор обеспечивает синхронное включение тока и плавное регулирование его силы в пределах 40—100 %. Регулятор собран на транзисторных элементах серин «Логика Т». Для включения электропневматического клапана привода сжатия и вентилей контактора схема снабжена транзисторными усилителями.

|

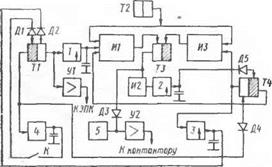

Принцип действия регулятора основан на последовательном включении четырех (/—4) элементов отсчета времени Т-303 (рис. 50). Для синхронного включения сварочного тока и блокировок в процессе работы регулятора используют элементы Т-102 (триггеры Т1-Т4) и Т-107, М-111 (схема совпадения И1—ИЗ). Выходными устройствами служат два усилителя У/, У2 (типа Т-404). При включении регулятора в сеть триггеры Т1—Т4 занимают исходное положение (показано штриховкой на схеме). При этом на усилители У/ и У2 напряжение не поступает. При замыкании контактов К педали напряжение с вы-

держки 4 («Пауза») поступает на левое плечо триггера 77 и открывает его. При этом пропадает напряжение на входе н выходе выдержки 4 («Пауза») и появляется на входе усилителя У1 и выдержки 1 («Сжатие»). Электрод опускается и сжимает место сварки. Через установленный промежуток времени на входе выдержки 1 («Сжатие») появляется напряжение и поступает на схему И1. На нее поступает также напряжение с триггеров Т4 и Т2, последний выдает напряжение с частотой 50 Гц, связанное по фазе с напряжением питания.

Со схемы И1 напряжение поступает на вход триггера ТЗ ив момент первого пропадания напряжения на входе И1 срабатывает триггер ТЗ. Напряжение левого плеча триггера ТЗ поступает через схему И2 на выдержку 2 («Сварка»). Одновременно напряжением на левом плече триггера ТЗ закрывается диод ДЗ и на вход усилителя У2 с фазовращателя 5 начинают поступать импульсы. С выхода этого усилителя импульсы поступают в тиристоры контактора и выключают их. Через промежуток времени, установленный на выдержке 2 («Сварка»), иа выходе этого элемента появляется напряжение, которое через диод Д5 поступает на базу правого плеча триггера Т4 и открывает его. При этом триггер перебрасывается в другое устойчивое состояние и с левого плеча поступает напряжение на схему ИЗ и выдержку 4 («Проковка»). На схему ИЗ поступает также напряжение с триггера Т2. Выходное напряжение схемы ИЗ перебрасывает триггер ТЗ в первоначальное состояние, и диод ДЗ снова будет шунтировать импульсы с фазовращателя н сварочный ток выключится "Затем через промежуток времени выдержки 3 («Проковка») на выходе появляется напряжение, которое через диод Д2 поступает на правее плечо триггера Tin переводит его в исходное состояние. При этом снимается напряжение с усилителя У1 и выдержки / («Сжатие»). Клапан выключается, электроды поднимаются. Одновременно появляется напряжение на входе выдержки 4 («Пауза») и левом плече триггера Т4, который возвращается в пехотное положение. На выходе выдержки 3 («Пауза») через установленное время вновь появляется напряжение. Если контакты /( замкнуты, то цикл повторяется. Технические характеристики наиболее известных регуляторов приведены в табл. 2.

Регулятор РЦС-502 управляет циклом из пяти выдержек времени. К четырем обычным выдержкам добавлен интервал «Предварительное сжатие». Фазосдвигающее устройство этого регулятора позволяет модулировать начало и конец сварочного тока и стабилизировать установленную силу тока при колебаниях напряжения питающей сети.

Регулятор БУ-5ИПС позволяет обеспечить пульсирующую сварку с регулируемым числом импульсов 1 —10 с интервалом между импульсными 0,02—0,2 с. Для выполнения этой программы требуются шесть регулируемых интервалов времени. Регулятор управляет двумя электропневматическими клапанами, обеспечивающими различные циклы изменения усилия на электродах.

Регулятор БУС также обеспечивает различные варианты циклов работы машины по сварочному току и усилию на электродах: о

|

Техническая характеристика регулятород цикла сварки

|

одним или двумя импульсами тока разной силы и длительности, раздельным регулируемым интервалом; с одним сдвоенным импульсом тока, начальную и конечную части которого можно регулировать раздельно; с постоянным сварочным и ковочным усилием или с ковочным усилием, включаемым в заданный момент времени.

Рассмотренные регуляторы выполнены с широким использованием элементов системы «Логика-Т».

Регуляторы РВТ-100М-1 и РВТУ-200М (разработаны ИЭС нм. Е. О. Патона) построены на элементах тиристорной логики. Первый из них представляет собой четырехднапазонное бесконтактное реле с фазовым регулированием. Регулятор, управляющий электро - пневматическим клапаном переменного тока, содержит блок поджигания, способный включать как тиристорный, так и игнитронные контакторы.

Второй регулятор обеспечивает работу точечных контактных машин по сложному термомеханнческому циклу. Цикл регулятора * состоит из девяти операций: «Сжатие», «Подогрев», «Сварка», «Охлаждение», «Отжиг», «Пауза», «Задержка понижения давления-, «Понижение давления» и «Пауза».

Регулятор позволяет программировать величину и длительность трех независимых импульсов сварочного тока, а также изменять но программе усилия сжатия электродов. Он обеспечивает плавное регулирование сварочного тока, модуляцию переднего фронта сварочных импульсов и стабилизацию тока при колебаниях напряжения сети. Сварочный ток может быть непрерывным или пульсирующим.

Синхронные прерыватели. Прерыватели такого типа объединяют устройства для включения и выключения тока (контакторы) и аппаратуру для точного регулирования режима сварки (сварочного тока н его продолжительности). Эту аппаратуру применяют тля точечной и шовной сварки деталей, когда к поддержанию режима предъявляются повышенные требования.

Длительное время электротехнической промышленностью выпускалось семейство прерывателей ПИТ и ПИШ. Прерыватели типа ПИТ использовали только для точечной сварки. Модификация этой аппаратуры (ПИТМ) позволяла получать модулированный импульс. Прерыватели типа ПИШ использовали только для шовной сварки. Аппаратуру выпускали со значительной унификацией узлов. Элементная база аппаратуры — электронные лампы н маломощные тиратроны, а вентильный контактор на игнитронах. Плавное регулирование сварочного тока возможно в пределах 50—100 °о. Имеется стабилизация тока в зависимости от колебания напряжения сети.

Вместо этой серин в настоящее время выпускают прерыватели типа ПК и ПКТ, которые могут работать в режимах точечной и шовной сварки. В точечном режиме работы прерыватель при замыкании цепи пуска пропускает один импульс тока. Для следующего импульса необходимо разомкнуть и снова замкнуть цепь пуска. Точечные прерыватели обычно работают совместно с регуляторами цикла сварки.

В режиме шовной сварки прерыватель пропускает периодически по-

|

Технические характеристики прерывателей тока

|

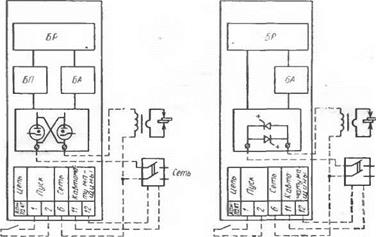

вторяющмеся импульсы тока, разделенные паузой. Прерыватели выпускают нескольких модификаций в зависимости от тока коммутации н типов установленных силовых вентилей (табл. 3). Структурная схема прерывателя этого типа показана на рис. 51. Блок регулирования БР во всех прерывателях одинаковый, а аппаратура включения тока меняется в зависимости от типа применяемого вентильного контактора. БР является наиболее сложным узлом. Его схема обеспечивает раздельное регулирование интервалов «Импульсы» и «Паузы», синхронное включение сварочного тока, плавное его регулирование, модуляцию переднего фронта импульса до 0,3 с. Схема блока выполнена на транзисторах и логических элементах.

Блок аппаратуры БА предназначен для подготовки цепей поджигания игнитронов и цепей включения тиристоров. В этом же блоке смонтирована аппаратура для выключения сварочного тока при перегреве. Блок поджигания БП предназначен для управления игнитронами, в качестве управляющих элементов применяют тнрисгоры.

Пневматическая и гидравлическая аппаратура. Для управления работой пневматического и гидравлического приводов контактных машин широко используют аппаратуру общего применения. Сжатым воздух, поступающий нз цеховой сети в аппаратуру машины, должен быть очищен от твердых частиц размером более 0,05 мм, влаги

|

3) б) Рис. 51. Структурная схема прерывателей типов ПК и ПКТ: а — на игнитронах; С — на тиристорах |

и компрессорного масла. Для такой очистки служит фильтр-влаго - отделитель, обычно, типа БВ-41 g металлокерамическим фильтрующим элементом.

При автоматическом смазывании трущихся частей пневмопривода и пневмоапПаратуры используют маслораспылители типа БМ-44 и лр.

Для пониження давления сжатого воздуха и автоматического его поддержания применяют регуляторы давления (воздушные редукторы) различных типоразмеров (0,4—6,5 м3/мин) в зависимости от расхода воздуха.

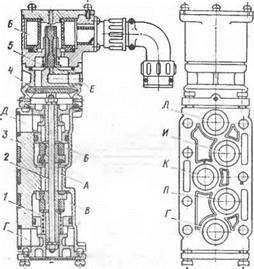

Для управления подачей сжатого воздуха в камеры пневмоцилиндров применяют воздухораспределители различных систем. Обычно они имеют электропневматическое управление. На рис. 52 изображен двухпозиционный четырехходовой распределитель с элек - тропневматическим управлением типа КЭП-15, используемый на контактных машинах. Клапан отличается быстродействием (до 300 ходов/мин). Для управления работой его подвижных частей служит электромагнит постоянного тока с небольшой потребляемой мс щ - иостью (15 Вт), что позволяет использовать клапан в машинах с бесконтактными системами управления. При отключенной катушке управления шток 2 с закрепленными на нем резиновыми буферами под действием пружины 1 занимает крайнее верхнее положение. При этом сжатый воздух, подаваемый из сети через отверстие К в корпусе 3, попадает в полость А, затем в полость Б и выходит в отверстие И, а отверстие Л сообщается с окружающей средой через отверстие Г.

На второй позиции подается напряжение на катушку электромагнита 6 и его якорь 5, втягиваясь, открывает доступ сжатого вез-

Рис. 52. Двухпозициопный четырехходовой распределитель с односторонним элект - ро'пневматическим управлением типа КЭП-15

|

Рис. 53. Дроссель типа КДГ1М

|

духа, подаваемого из сети к отверстию Е в полость под мембраной 4. Мембрана под давлением воздуха прогибается и отводит шток 2 в нижнее положение. При этом сжатый воздух из полости А через.‘полость В поступает к отверстию Л, а отверстие И через полость Б и отверстие Д будет сообщаться с атмосферой.

духа, подаваемого из сети к отверстию Е в полость под мембраной 4. Мембрана под давлением воздуха прогибается и отводит шток 2 в нижнее положение. При этом сжатый воздух из полости А через.‘полость В поступает к отверстию Л, а отверстие И через полость Б и отверстие Д будет сообщаться с атмосферой.

Для регулирования скоростей перемещения поршней пневмоприводов и смягчения ударов на входе и выходе рабочих цилиндров машин устанавливают регулируемые дроссели с обратным клапаном. На рис. 53 показан дроссель типа КДПІ-1. При подаче воздуха в отверстие А он проходит к отверстию Б двумя путями. Один путь через шариковый клапан. Шарик 3 отжимается под давлением и пропускает воздух. Второй параллельный путь через отверстие В, частично прикрытое регулировочным винтом 1. В обратном направлении для прохода воздуха остается только это направление, так как шарик 2 под давлением пружины 3 перекрывает путь воздуху. Изменяя сечение проходного отверстия, регулируют скорость сжатого воздуха, а следовательно, скорость перемещения штока и поршня пневмопривода.

Для быстрого нарастания усилия проковки применяют специальные выхлопные клапаны, позволяющие ускорить удаление сжатого воздуха из внутренней полости нневмоцилнндра.

Для снижения шума на выхлопные отверстия устанавливают специальные глушители. Сжатый воздух, проходя через пористый корпус глушителя, снижает уровень шума в 3—4 раза.

В сварочном оборудовании с высоким усилием сжатия обычно применяют гидравлический привод. Его удобно использовать в мощных стыковых машинах, где одновременно требуется перемещать подвижный стол с переменной скоростью.

Гидропривод включает насосную станцию, редукционные клапаны с регуляторами, дроссели, распределители, фильтры и другую аппаратуру.

Насосные станции применяют различных типоразмеров, они обеспечивают подачу 8—100 л/мин. В станциях используют лопастные или поршневые насосы. Первые из них имеют большую подачу и создают давление 6,4 МПа, вторые имеют меньшую подачу н создают давление до 20 МПа. Иногда применяют в одной насосной станции тот и другой насос. Для снижения давления в гидросистеме используют редукционные клапаны, которые подбирают по необходимому расходу масла (18—140 л/мин). Если на входе этих клапанов давление достигает 0,5—6,5 МПа, то редуцированное давление может быть снижено до 5 МПа.

Для дистанционного управления применяют реверсивные переключающие устройства с электрическим, электрогндравлическим, гидравлическим управлением или механическим приводом (от кулачка).

Для регулирования скорости перемещения подвижного стола машины часто используют дроссель, имеющий регулируемое по размерам отверстие для пропуска рабочей жидкости. Применяют также дроссели с регулятором и обратным клапаном, обеспечивающие ре - __ гулирование скорости перемещения рабочего органа в одном направлении и пропуск рабочей жидкости в обратном направлении с минимальными потерями.

Для ускорения процесса осадки на некоторых стыковых машинах требуется кратковременное увеличение подачи масла в рабочие цилиндры, что осуществляется применением гидроаккумуляторон. В гидроаккумуляторе постепенно запасается определенный объем масла, который в момент осадки выталкивается под давлением пружины, сжатого воздуха или газа.

Автоматическое регулирование процесса контактной сварки. При контактной сварке часто возникают различные возмущения (отклонения), которые изменяют условия протекания сварки, что приводит к ухудшению качества сварных соединений. Качество сварки в таких условиях можно стабилизировать, если соответственно изменять параметры режима. Контактная сварка — кратковременный процесс, поэтому изменение параметров режима возможно только с применением системы автоматического регулирования (САР).

Автоматическое регулирование процесса контактной сварки. При контактной сварке часто возникают различные возмущения (отклонения), которые изменяют условия протекания сварки, что приводит к ухудшению качества сварных соединений. Качество сварки в таких условиях можно стабилизировать, если соответственно изменять параметры режима. Контактная сварка — кратковременный процесс, поэтому изменение параметров режима возможно только с применением системы автоматического регулирования (САР).

На рис. 54 показана функциональная схема САР контактной

сварки. К возмущающим воздействиям относятся колебание напряжения сети Uc, изменение сопротивления вторичного контура Z„„, колебание размеров рабочей поверхности электродов d,. Д1 изменение усилия сжатия Fcn, сопротивления РЭшЛ и др.

САР процесса контактной сварки в зависимости от параметров регулирования разделяют на две группы: I — САР электрических параметров режима; II—САР физических параметров режима. • К Группе I ОТНОСЯТ СНСТеМЫ регулирования /св, /св, / св. мощности Рсв и энергии WCB, падения напряжения между электродами AU,-,. К группе II — регуляторы температуры Т около электродной зоны и инфракрасного излучения, перемещения электродов Ah.,„ под действием теплового расширения металла, электрического сопротивления частоты пульсации Д/п при стыковой сварке.

Возможны системы регулирования двух и более параметров как электрических, так и физических.

В процессе сварки необходимый параметр измеряется своим измерительным устройством, полученные значения передаются в автоматическую аппаратуру управления ААУ, где измеряемая величина сравнивается с заданной, определяется уровень рассогласования и соответствующий сигнал передается в аппаратуру управления сварочной машины, происходит необходимое изменение одного или нескольких параметров режима.

Регуляторы сварочного тока. Сварочный ток — главный параметр режима сварки и его изменение существенно сказывается на качестве соединения. В однофазных машинах переменного тока широко применяют устройства для стабилизации тока в зависимости от напряжения в цеховой сети. Стабилизация производится путем изменения угла включения игнитронных или тиристорных вентилей контактора машины. Стабилизаторы работают по системе сравнения фактического напряжения сети 1)с и некоторого стабилизированного напряжения Uст. По разности напряжений ilc — UCT = AU корректируется работа устройства, включающего силовой контактор машины. При снижении напряжения сети разность напряжений увеличивается и фазор§гулирующее устройство уменьшает угол включения силовых вентилей контактора. При увеличении напряжения фазорегулирующее устройство действует в обратном направлении.

Большинство прерывателей современной конструкции имеют устройство для стабилизации тока, однако в ограниченных пределах. При изменении напряжения сети в диапазоне ±10 % сварочный ток стабилизируется в пределах 3—4 %. Более широкие пределы регулирования в этом случае нецелесообразны вследствие снижения расчетной мощности машины.

Можно стабилизировать силу сварочного тока, измеряя его во время сварки. Датчиком, с которого снимается управляющий сигнал, служит трансформатор тока, включенный в первичную цепь сварочного трансформатора, или тороид, включенный во вторичный контур машины. Возбуждаемое напряжение на этих приборах пропорционально проходящему току. Оно сравнивается со стабильным напряжением установки. В зависимости от разности направлений 76

фазорегулирующее устройство корректирует угол включения силовых вентилей контактора. Аппаратуру этого типа можно использовать с серийными прерывателями типа ПИШ, ПК, ПКТ и др. Поскольку у такой аппаратуры более широкие пределы регулирования, мощность сварочного оборудования выбирают с большим резервом.

Регуляторы напряжения на электродах. Экспериментально доказано, что стабилизация напряжения на электродах £/э. э более эффективна, чем стабилизация сварочного тока /Св. Можно показать, что мощность, расходуемая на нагрев деталей (между электродами) при сварке, определяется формулой

Р,.в — kUl. з/(р26),

где k — коэффициент; р — удельное электросопротивление; б — толщина металла.

Из этой формулы следует, что при неизменной толщине деталей фактически стабилизируется мощность, выделяемая в месте сварки. Применяя автоматические регуляторы, действующие на этом принципе, можно обеспечить стабилизацию диаметра литого ядра при точечной и шовной сварке при колебаниях напряжения сети, изменении сопротивления вторичного контура и деталей в месте сварки и шунтировании сварочного тока соседней точкой. Такая система регулирования более эффективна при сварке материалов с большим падением напряжения (стали и др.).

Напряжение на электродах поддерживается в определенных пределах через САР плавным регулированием сварочного тока путем фазорегулирующего устройства. Результаты контроля по этому показателю ухудшаются при сварке детален неравной толщины и при плохой подготовке поверхности (увеличивается Ue. д). Сигнал напряжения, передаваемый на аппаратуру управления, должен быть надежно защищен от наводок электромагнитного поля машины.

Регуляторы температуры околоэлектродной зоны и инфракрасного излучения относятся к САР физических параметров режима сварки. Исследованиями установлено, что температура металла в зоне сварки, которую можно измерить в контакте электрод—деталь или в околошовной зоне, обусловливает размеры сварного соединения.

При первом способе в один из электродов (рис. 55, а) вводят тонкую констаптановую проволоку, изолированную теплостойкой изоляцией. Она образует с электродом термопару константан— медь, спай которой находится на поверхности электрода. В результате нагрева при сварке в термопаре появляется напряжение 1)Т„, которое подается на вход контрольно-регистрпрующей аппаратуры. Последняя по достижении заданной температуры отключает сварочный ток.

Этот способ имеет существенные недостатки: регулирование зависит от состояния поверхности металла и от интенсивности охлаждения электродов; небольшой срок службы электродов, а изготовление их трудоемко. Быстродействие системы регулирования с термопарой низкое вследствие ее большой инерционности.

|

|

При бесконтактном метоле (рис. 55. б) для измерения температуры применяют фоторезисторы, воспринимающие инфракрасное излучение с поверхности детален вблизи зоны сварки. Фоторезисторы устанавливают на кронштейне 2, который крепится к элекгродо - держателю машины. Фоторезисторы /, установленные сверху, защищены от инфракрасного излучения и служат для компенсации влияния окружающей температуры. Фоторезистор 3 контролирует температуру поверхности детали, реагируя на инфракрасное излучение.

- Бесконтактный способ также имеет свои недостатки. На показания фоторезисторов влияют внешние помехи (прозрачность окружающей среды, свет от посторонних источников), регулирование идет с запозданием, так как интенсивное инфракрасное излучение появляется к концу нагрева. Ввиду существенных недостатков эти способы мало применяют на практике.

Регуляторы перемещения электродов под действием теплового расширения металла. Исследованиями установлено, что между перемещением электродов и размерами зоны расплавления существует взаимосвязь, обусловленная расширением металла при нагреве и расплавлении (см. § 5). Перемещение AS головки машины может быть измерено с помощью контактного или индукционного датчика перемещения. Преобразованный в аппаратуре управления этот сигнал используется для регулирования длительности протекания /св или силы сварочного тока /св. При достижении заданного перемещения AS сварочный ток выключается и процесс сварки прекращается. При применении САР сварочный контур машины должен быть достаточно жестким. Это условие будет соблюдаться, если

Fтр (fjFCB,,,) б < 0,032 - 0,056,

где ґтр — сила трения силового привода машины; fJFCB - „ — жесткость вторичного контура машины при номинальном усилии FCB,„ /„ — прогиб электродов; б — толщина более тонкой детали.

Прочие виды регуляторов. Для управления процессом точечной сварки разработана и применяется акустическая аппаратура. При

деформировании твердого тела возникают упругие волны, которые вызывают звуковые колебания. При точечной сварке существует взаимосвязь между размером литого ядра и амплитудой звуковых колебаний. Амплитуда измеряется специальной аппаратурой, по сигналу которой отключается сварочный ток при необходимом размере литого ядра точки. Однако появление колебании этой частоты от работы других элементов машины и трудность их устранения снижает преимущества способа управления процессом сварки.

Разработаны несколько способов управления процессами точечной сварки, основанных на использовании ультразвуковых волн, которые имеют свойство отражаться от поверхности расплавленного ядра точки. По величине отражения волны можно определять качество сварки. Сложность аппаратуры, влияние на результаты состояния акустического контакта и другие причины препятствуют широкому применению этих способов в производстве.

Современные системы управления все больше строят на основе микропроцессоров, что позволяет получать лучшее качество управления, используя известные алгоритмы.

Развиваются системы контроля на базе микроЭВМ по нескольким параметрам одновременно, например сопротивлению и напряжению между электродами и интегральному значению напряжения между ними.

Опубликовано в

Опубликовано в