Аппаратура и образцы

12 мая, 2016

12 мая, 2016  admin

admin При контроле заготовок используют УЗ-импульсный дефектоскоп, преобразователи, государственные стандартные образцы (ГСО), СОП, АРД диаграммы, вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля и регистрации результатов.

ГОСТ 24507-80 предусматривает периодические государственные испытания и аттестацию дефектоскопа и преобразователей. EN 12668-3 рекомендуют выпол

нять оперативную проверку основных параметров дефектоскопа вместе с преобразователем. Способы проверки рассмотрены в разд. 2.2.4 и 2.2.1.3.

При контроле контактным способом по цилиндрической (или сферической) поверхности необходимо обеспечить стабильное положение наклонного преобразователя. Для цилиндрических поковок с радиусами > 50 мм это достигается путем применения опоры, прикрепляемой к корпусу преобразователя. Примерный вид опоры приведен на рис. 3.27. Размеры приспособления выбирают в зависимости от размеров используемого преобразователя: размер 1 равен или больше ширины преобразователя, размеры d и z зависят от высоты преобразователя. Рекомендуется z выбирать равным половине высоты, a d - 1/4 высоты преобразователя.

При контроле наклонным преобразователем изделий с выпуклой цилиндрической или сферической поверхностью диаметром <100 мм призму наклонного преобразователя рекомендуется сопрягать с поверхностью изделия либо обработкой ее на станке, либо ручной притиркой с использованием наждачной бумаги. При этом важно определить точку ввода преобразователя после сопряжения. Для достижения этого на выпуклой цилиндрической поверхности есть два способа сопряжения.

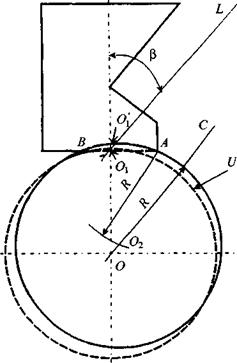

Первый способ, предложенный В. И. Рыжовым-Никоновым (рис. 3.28), реализуют в такой последовательности.

1. На СО-3 по ГОСТ 14782-86 определяют точку ввода О) призмы непритертого преобразователя и восстанавливают нормаль 0� к поверхности в этой точке.

2. Выполняют на отдельном листе бумаги разметку, показанную на рис. 3.28. Для этого наносят контуры поверхности изделия и призмы до сопряжения (на рисунке изделие показано штриховой линией U). Из точки Ох призмы проводят луч 0L под углом призмы (3. Из центра кривизны изделия О проводят луч ОС, парал-

|

Рис. 3.28. Первый способ сопряжения преобразователя с цилиндрической поверхностью изделия |

лельный 0]L. Циркулем отмечают на луче ОС точку 02, отстоящую от ребра призмы А на расстоянии, равном радиусу кривизны изделия R. Из точки 02 проводят окружность радиусом R (показана сплошной линией) и отмечают точку 0[ пересечения окружности с лучом 0L. Последняя точка является точкой ввода призмы после сопряжения с поверхностью.

3. Отмечают на призме положение дуги АВ и точки 0{, после чего проводят

механообработку или притирку до отмеченной дуги АВ. Призму притирают вручную, меняя ее положение и направление для равномерной обработки материала призмы.

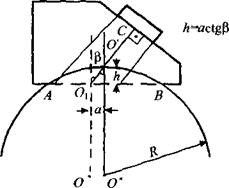

Второй способ, предложенный В. М. Ушаковым (рис. 3.29), осуществляют в такой последовательности.

|

Рис. 3.29. Второй способ сопряжения преобразователя с цилиндрической поверхностью изделия |

1. На СО-3 по ГОСТ 14782-86 определяют точку ввода О, призмы.

2. Выполняют на отдельном листе бумаги разметку, показанную на рис. 3.29. Для этого наносят контуры призмы.

3. Опускают нормаль <ЭС из точки О, на плоскость пьезопластины. Проводят нормаль О'О" к плоской контактной поверхности призмы правее точки 0 (на расстоянии а, равном ~1 ... 2 мм в зависимости от угла ввода и радиуса поверхности изделия).

4. Отмечают точку СУ пересечения этой нормали с ОхС. Размер поверхности сопряжения выбирают таким образом, чтобы УЗ-пучок полностью падал на криволинейную часть контактной поверхности призмы

5. Из точки О' отмечают на этой нормали отрезок О'О", равный радиусу поверхности R.

6. Из точки О" (центра кривизны ОК) радиусом R проводят дугу окружности АВ. Отмечают на призме положение дуги АВ и точки О', после чего проводят механообработку или притирку до этой отмеченной дуги.

При контроле заготовок с вогнутой цилиндрической поверхностью радиусом кривизны R рабочую поверхность наклонного преобразователя в направлении искривления поверхности притирают, когда не выполняется условие, чтобы набег фазы в центре и на краю преобразователя не превышал половины длины волны. Это условие записывается в виде R > 1,2 А2/к, где А - размер преобразователя в направлении искривления; X - длина волны в ОК. Для частоты 2,5 МГц при контроле стального изделия условие записывается как R > 0,5А2, где R и А - в мм. При контроле прямым преобразователем выбирают размер и частоту преобразователя, чтобы это условие выполнялось.

Для настройки чувствительности и определения эквивалентной площади дефекта необходимы либо СОП с искусственными дефектами, либо АРД диаграммы. Для согласования диаграммы с аттенюатором используют донный сигнала ОК либо СО-2. СОП применяют при крупносерийном производстве поковок, однородных по затуханию УЗ, когда колебания амплитуды донного сигнала внутри отдельных поковок < 4 дБ, а от поковки к поковке < 6 дБ (при равных толщинах и одинаковой обработке поверхности). АРД диаграммы применяют при мелкосерийном производстве или контроле крупногабаритных поковок, а также в том случае, когда колебания донного сигнала превышают значения, указанные ранее.

Во многих нормативных документах, в частности [261], указано, что АРД диаграммы можно использовать при контроле по плоским поверхностям; вогнутым цилиндрическим поверхностям диаметром > 1 м; по выпуклым цилиндрическим поверхностям диаметром > 500 мм (для прямого преобразователя) и > 150 мм (для наклонного преобразователя). При нарушении этих условий приходится применять СОП.

Оценка по формулам (3.2) показывает, что для преобразователей, применяемых в России, эти условия чрезмерно жесткие. Например, для прямого преобразователя диаметром 18 мм на частоту

1,8 МГц достаточно, чтобы диаметр выпуклой поверхности был > 200 мм. В то

|

же время для больших преобразователей, выпускаемых за рубежом, эти условия недостаточны. Например, для прямого преобразователя диаметром 25 мм на частоту 5 МГц нужно, чтобы цилиндрическая поверхность имела диаметр > 1000 мм.

Европейский стандарт EN 1714 исходит из того, что допустимый зазор между преобразователем и поверхностью изделия не должен превышать 0,5 мм. Если при контроле изделий с криволинейной поверхностью зазор более этой величины, призма преобразователя должна притираться к поверхности ввода. В стандарте указано, что для цилиндрической и сферической поверхностей сформулированное требование обычно удовлетворяется при выполнении условия

D > 15а, (3.9)

где D - диаметр изделия; а - размер основания призмы преобразователя в направлении контроля.

В качестве искусственных отражателей в СОП обычно используют плоскодонные отверстия, ориентированные по оси УЗ-луча. Отражатели изготовляют на разных глубинах, из которых минимальная должна быть равна мертвой зоне применяемого преобразователя, а максимальная - максимальной толщине поковок, подлежащих контролю. Допустимо при

менение других типов отражателей, эхо - сигналы от которых могут быть пересчитаны в эхосигналы от плоскодонных отверстий.

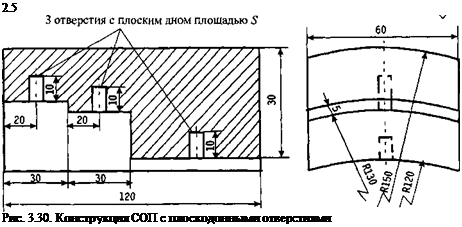

Часто СОП имеют ступенчатую форму (рис. 3.30). Размер ступеней должен быть таким, чтобы отношение амплитуд сигналов на ближайших глубинах изменялось в пределах 2 ... 4 дБ. Часто на каждой ступени в СОП изготовляют два отражателя, определяющие уровень фиксации и уровень браковки. Иногда выполняют отражатели других размеров, но при этом отношение амплитуд от двух ближайших по размерам отражателей должно быть > 2 дБ. Взаимное влияние соседних отражателей на амплитуды эхосигналов не должно быть > 1 дБ. Из рис. 1.49 можно определить, что для этого необходимо выполнить условие

т > 0,86 IX/D,

где т - расстояние между отражателями; / - расстояние по лучу от точки ввода до отражателей; D - диаметр преобразователя.

Расстояние /, от контрольного отражателя до донной поверхности ступени согласно ГОСТ 24507-80 должно удовлетворять условию /f Да) >1,5. Это условие, однако, чрезмерно жесткое. В дейст

вительности достаточно, чтобы расстояние / было больше лучевой разрешающей способности (см. разд. 2.2 4.7). Учитывая, что амплитуда донного сигнала значительно больше эхосигнала от плоскодонного отражателя, целесообразно ужесточить условие разрешения в 1,5 раза и принять lx> 2Х.

В ГОСТ 24507-80 отсутствует требование на минимальное расстояние т отражателя от боковой поверхности образца. Согласно условию (2.11) необходимо соблюсти требование т > 0,45 YkjD, которое следует из раскрытия пучка лучей в дальней зоне преобразователя. Учитывая, что возможно влияние на эхо - сигнал отражения от расположенного вблизи отражателя двугранного угла, целесообразно ввести более жесткое требование: т > 0,9 IX/ D.

Менее категорично условие отсутствия интерференции импульса, непосредственно отраженного от искусственного дефекта и испытавшего также отражение от боковой поверхности образца. Оно использовано в документе [261] в виде

т > л[,5IX. Однако в этом случае будут наблюдаться два близко расположенных импульса на линии развертки, что может вызвать затруднения и ошибки.

Образцы для контроля алюминиевых поковок прямым преобразователем изготовляют по ГОСТ 21397-81. С учетом требований этого же стандарта Всесоюзный институт легких сплавов (Москва) выпускает подобные образцы из стали. Допускается применение образцов - аналогов из алюминиевого сплава Д16Т для контроля других материалов с использованием пересчетных устройств. Этот же государственный стандарт определяет точность и технологию изготовления отражателей. Технология их изготовления описана нами в разд. 2.2.1.3. Допустимое отклонение оси отверстия от перпендикулярности к поверхности ввода 0,5°. Для наклонного преобразователя образцы изготовляют по ГОСТ 14782-86. В нем указано допустимое отклонение оси отверстия от акустической оси преобразователя ±1°.

ГОСТ 21397-81 предусматривает проверку правильности изготовления образцов: амплитуды эхосигналов от плоскодонных отражателей одинакового диаметра, расположенных на одинаковой глубине, не должны отличаться более чем на ±2 дБ от амплитуд эхосигналов аналогичных отражателей эталонного комплекта СО.

При контроле изделий с цилиндрическими поверхностями с радиусами R применяют образцы с соответствующей кривизной поверхности. Допускается использование образцов другого радиуса - R0 при выполнении соотношения 0,97? <R0<

< 1,2R. Пользоваться образцами с плоской поверхностью ввода разрешается при контроле цилиндрических изделий при тех же условиях, при которых можно применять АРД диаграммы.

В [425, с. 21/364] (фирма Tecnatom, Испания) сообщается о разработке автоматической гибкой системы "Midas" для контроля сложных авиационных деталей, узлов энергетического оборудования (в том числе сварных). В систему вводят сведения о геометрии ОК, желательных параметрах контроля (частоте, угле ввода и др.), требуемой области контроля. После этого система предлагает схему автоматического контроля, которую можно корректировать.

Результаты контроля представляются в виде трехмерного изображения контролируемой детали с указанием места расположения дефекта, и в увеличенном виде дается изображение дефекта в форме В-, С- и D-разверток. Система обладает большим динамическим диапазоном (логарифмическое представление) и высокой разрешающей способностью.

Опубликовано в

Опубликовано в