Антикоррозионной наплавки

24 июля, 2016

24 июля, 2016  admin

admin Антикоррозионную плакировку, как отмечалось в 5.1.3.2, получают прокаткой,

сваркой взрывом и наплавкой лентой или штучным электродом. Задача измерения толщины возникает применительно к последнему случаю. Граница наплавки с основным металлом (граница сплавления) имеет промежуточную зону переменного химического состава, от которой, как правило, отражается ультразвук. Эта граница имеет нерегулярную волнистую структуру. Таким образом, процесс отражения УЗ-пучка лучей от наплавки - случайный процесс, зависящий как от толщины и химического состава промежуточного слоя, так и сложной формы границы. Наплавка бывает одно-, двух - и трехслойной. От границ каждого слоя может возникнуть отражение.

Средства измерения. Методика измерения толщины антикоррозионной наплавки изложена в [252]. Измерения проводятся с помощью дефектоскопа.

При измерении толщины со стороны основного металла используют прямые совмещенные преобразователи с частотой 2 ... 6 МГц с жестким протектором, конструкция которого обеспечивает получение качественного акустического контакта с поверхностью ОК. Рекомендуется применять преобразователи с более высоким значением номинальной частоты и узкой диаграммой направленности.

|

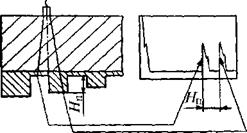

В некоторых случаях при измерении толщины со стороны основного металла для получения четкого отражения от границы наплавки (особенно часто при контроле труб) приходится применять два наклонных преобразователя по зеркальнотеневой схеме (рис. 6.12). Используют преобразователи с углом ввода 40 ... 52° частотой 2,5 МГц. Преобразователи жестко соединяют друг с другом на расстоянии, обеспечивающем получение четких сигналов от дна и границы наплавки. Их располагают вдоль образующей трубы или цилиндрического сосуда.

Для измерения толщины антикоррозионных покрытий (наплавок и плакировок) номинальной толщиной от 2 до 8 мм

со стороны покрытия применяют РС - преобразователи с частотой 4 ... 6 МГц, фокусным расстоянием от 4 до 10 мм и максимальным размером контактной поверхности 16 мм. Покрытия толщиной более 8 мм измеряют РС-преобразовате - лями с частотой 4 ... 5 МГц, фокусным расстоянием от 20 до 30 мм и максимальным размером контактной поверхности 30 мм.

|

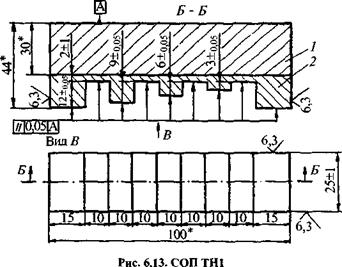

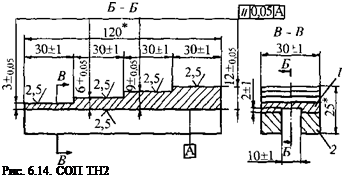

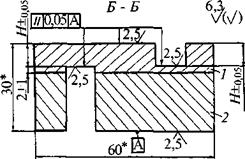

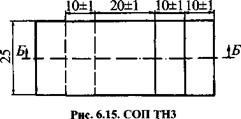

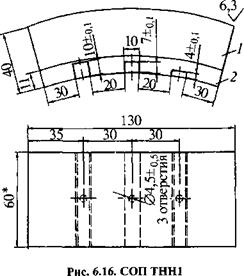

Для настройки скорости развертки дефектоскопа при контроле толщины антикоррозионной наплавки рекомендованы следующие СОП: ТН1 (рис. 6.13) при измерении толщины покрытия (2) со стороны основного металла (7) (допуск на размеры 10 и 15 мм составляет ± 2 мм); ТН2

(рис. 6.14) при измерении толщины покрытия (2) со стороны покрытия; ТНЗ (рис. 6.15) при измерении толщины покрытия, как со стороны основного металла (7), так и со стороны покрытия (2) (в нем толщина Н должна отличаться от номинальной толщины не более чем на ± 1 мм); ТНН1 (рис. 6.16) при измерении толщины плакирующего слоя биметаллических труб наклонными преобразователями. Допускается изготовлять пазы или плоскодонные отражатели с одинаковым расположением плоской отражающей поверхности. Ширина образца 60 мм может быть увеличена до 150 мм.

СОП должны быть изготовлены из того же материала, что и контролируемое изделие, а антикоррозионное покрытие по той же технологии, что и в контролируемом изделии. СОП аттестует метрологическая служба предприятия на шероховатость поверхности ввода, донной поверхности и на расстояние между этими поверхностями. Толщина образца должна быть измерена с погрешностью не более ±0,01 мм.

Подготовка к контролю. Для измерения толщины антикоррозионного покрытия прямыми и РС-преобразователями подготавливается площадка размером 50 х 50 мм, а при использовании наклонных преобразователей площадка размером 40 х (3,477) с центром в точке измерения, где Н - толщина изделия. Больший размер на криволинейных поверхностях направлен вдоль образующей, а в остальных случаях - перпендикулярно направлению наплавки.

Подготовленная площадка должна быть свободна от шелушащихся слоев краски, окалины, продуктов коррозии. Допускается не удалять лакокрасочные покрытия и слой оксида, если их наличие не препятствует проведению измерений, но тогда точностные характеристики должны быть установлены экспериментально. Шероховатость поверхности ввода в месте измерений должна быть не более Ra = 6,3 мкм.

|

|

|

|

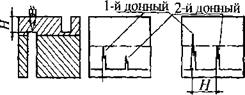

Настройку дефектоскопа на скорость звука при измерении со стороны основного металла производят по образцам ТН1 или ТНЗ. Настройка заключается в такой регулировке прибора, чтобы расстояние между эхосигналами от впадин и выступов образцов соответствовало глубине паза 77п (рис. 6.17).

|

|

|

Рис. 6.17. Настройки прибора на скорость звука по образцу ТН1 |

Настройку дефектоскопа на скорость звука при измерении со стороны покрытия производят по образцам ТН2 или ТНЗ. Настройка заключается в такой регулировке прибора, чтобы расстояние между первым и вторым донными сигналами ступени образца ТН2 или покрытия под пазом ТНЗ (рис. 6.18) соответствовало толщине покрытия Н на данном участке образца.

Настройку дефектоскопа на скорость звука при измерении толщины покрытия биметаллических труб производят по образцу ТН1 или ТНН1. Настройка заключается в такой регулировке прибора, чтобы расстояние между эхосигналами от впадин и выступов образца соответствовало глубине паза Яп (рис. 6.17).

Установка задержки начала отсчета времени дефектоскопа с БЦО или задержка начала развертки дефектоскопа без БЦО при измерении со стороны основного металла выполняется по донному сигналу на изделии (необходимо получить правильное значение толщины изделия); при измерении со стороны покрытия выполняется по образцам ТН2 или ТНЗ (необходи-

|

Рис. 6.18. Схема настройки прибора на скорость звука по образца ТНЗ |

|

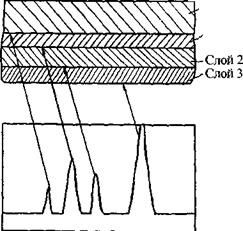

Основной металл Слой 1

Ри. 6.19. Отражения от зоны сплавления наплавки с основным металлом и границ слоев наплавки; измерения толщины наплавки выполняют по интервалу времени между эхосигналами "основной металл - слой 1" и " слой 3 - воздух" |

димо получить правильное значение толщины образца); при измерении антикоррозионного слоя биметаллических труб наклонными преобразователями выполняется по образцу ТНН1 (необходимо получить правильное значение толщины образца). Сохраняются изложенные ранее рекомендации по регулировке высоты импульсов и проверке настройки.

Проведение измерений. На площадке, выделенной для измерения толщины, необходимо выбрать такое положение ПЭП, при котором эхосигнал от границы раздела сред имеет наиболее гладкую форму и крутой фронт. Не учитываются заведомо недостоверные показания, такие как эхо - сигналы от дефектов, границ отдельных слоев (рис. 6.19), структурные шумы.

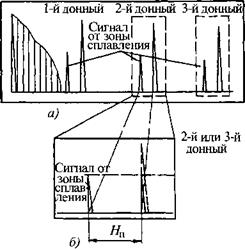

При измерении толщины плакировки со стороны основного металла толщина покрытия определяется как разность положений эхосигналов от дна и зоны сплавления. При отсутствии эхосигналов от зоны сплавления перед первым донным сигналом необходимо использовать для измерений второй или третий донный сигнал и соответствующий эхосигнал от зоны сплавления, повысить частоту колебаний или применить способ измерения наклонными преобразователями. При невозможности измерения толщины плакировки или отсутствии эхосигнал от зоны сплавления участок оконтуривается и указывается толщина плакирующего слоя по краям участка.

На рис. 6.20 показана схема измерений толщины наплавки (плакировки) с использованием для измерений второго донного сигнала (по третьему донному сигналу измерение выполняется аналогично) и соответствующего эхосигнала от зоны сплавления. Измерение выполняют с помощью дефектоскопа. На линии развертки от поверхности ОК (а) выделяют участок, содержащий второй донный сигнал и сигнал от зоны сплавления, и, регулируя начало и скорость развертки, растягивают его на всю ширину экрана (б). Толщину плакировки определяют по расстоянию Нп между вторым донным сигналом и сигналом от зоны сплавления.

При измерении толщины со стороны плакировки толщина определяется положением эхосигнала от зоны сплавления. При невозможности измерения толщины плакировки или отсутствии эхосигнала от зоны сплавления в заключении указывается об отсутствии технической возможности измерения в данной точке.

Оформление результатов контроля выполняется также, как излагалось ранее при измерении толщины изделия из монометалла. Для определения погрешности измерения толщины антикоррозионного покрытия подготавливается образец с антикоррозионным покрытием, выполненным по той же технологии, что и покрытие на изделии. Проводится настройка дефектоскопа и выполняется измерение толщины в 50 точках, расположенных перпендикулярно к направлению валиков или лент наплавки.

Образец разрезается и протравливается. В тех же 50 точках проводится определение действительной толщины с погрешностью не более ± 0,02 мм. Дальней-

|

Рис. 6.20. Изображение на экране дефектоскопа: а - многократные донные сигналы при измерении толщины наплавки; б - то же с увеличением масштабом изображения |

шие действия выполняются по методике, изложенной для контроля монометалла или биметалла.

Опубликовано в

Опубликовано в