АДГЕЗИЯ РЕЗИСТОВ К ПОДЛОЖКЕ

18 ноября, 2013

18 ноября, 2013  admin

admin |

Зоны низкой адгезии могут Направление

|

Для достижения высоких результатов всего литографического процесса необходимо обеспечить хорошую адгезию резиста к подложке на всех стадиях обработки, возникать из-за загрязнений поверхности подложки [15]. Необходимым условием хорошей адгезии является планарность подложки. Нерав - нота поверхности приводит к трудностям при удалении из углублений адсорбированного воздуха, который обусловливает возникновение локальных зон низкой адгезии. Жидкость вытесняет воздух с поверхности в том случае, если угол смачивания поверхности на границе

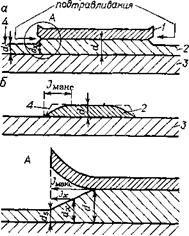

Рис. I. 31. Схема подтравливаиия иа границе подложка — резист, обусловленного потерей адгезии:

о — система в ходе травления; б —система после снятия резистз; / — резист; 2 — диоксид кремния; 3 — кремний; 4 — контур рельефз Si02 при отсутствии подтрзвливзиня; d — толщннз исходного слоя.

трех фаз, измеренный в жидкой фазе, является наименьшим. Смачивание облегчается капиллярными силами и осложняется высокой вязкостью. Временной фактор не имеет выраженного действия [19].

Подтравливание на границе резист-подложка, обусловленное недостаточной адгезией, схематически изображено на рис. 1.31; показан и результирующий профиль. Количественная оценка степени подтравливаиия во время и в конце травления может быть сделана с помощью константы подтравливаиия которая определяется следующим соотношением [142]:

kn — Wo In Рх “Ь 1 )1/(rfjc ds) (I 45)

где R0— скорость травления Si02 данным травильным раствором; Ro — (d— — ds)/t Ix — переменная величина бокового подтравливаиия в слое Si02 при различных dx dx — переменная толщина Si02 в области подтравливаиия, dx<Lds, d> ds — толщина вытравливаемого слоя Si02, не защищенного резистом.

При dx — d выражение (t. 45) переходит в (I 46):

fen = [In (j макс + 1)]/^ (I - 46)

где t — время травления.

Анализ профиля краев при использовании фоторезистов Waycoat IC Кобак [42] показал, что степень подтравливания зависит от [HF] и полярной компоненты поверхностного натяжения, но совсем не зависит от [Н30]+ [142]. Механическое напряжение в слое резиста может быть причиной дефектов из-за потери адгезии на поверхности, защищенной резистом [19].

Всякую гладкую поверхность можно характеризовать поверхностной энергией у, которая является мерой ван-дер-ваальсовых сил, действующих на поверхности. В величину у вносит вклад полярная компонента уп и неполярная компонента уд (дисперсионные силы). Адгезия, выраженная как работа адгезии И7а между тонкой пленкой и поверхностью материала, может быть определена по уравнению (1.47):

= 2 (уГг")0,5 + 2 ШТ (I - 47)

где Yi и у2— поверхностные энергии подложки и тонкого слоя [143].

Наибольшую адгезию, следовательно, можно ожидать, если компоненты поверхностной энергии подложки и тонкого слоя велики. В случде резистов из-за больших значений полярных компонент у]1 и у" адгезия уменьшается и происходит подтравливание краев в сильноагрессивных (полярных) травильных системах.

Этот процесс, вероятно, усиливается взаимодействием полярных водных растворов травителей с поверхностью подложки резиста, которое вызывает отслаивание пленки резиста от подложки. К этому же приводит также набухание полимерной пленки (с уменьшением толщины пленки адгезия возрастает) и механическое напряжение в слое пленки. У негативных резистов уп = 1,0—2,6 кН/м, в то время как позитивные резисты характеризуются значениями уп = 6,0—10,6 кН/м. Значения уд для обоих типов резистов лежат в интервале 30—33 кН/м [142, 143]. Существуют зависимости между смачиваемостью поверхности полимера и его температурой стеклования 7’с [144].

Поверхность Si02 имеет у" 32—43 кН/м (в зависимости от степени послеокислительной плазменной очистки). Таким образом, для улучшения адгезии целесообразно повысить гидрофобность поверхности SiOj для снижения значения у11. Для этой целг используются так называемые промоторы адгезии, или адгезивы, действие которых основано на гидрофобизации поверхности Si02. Среди них чаще всего применяются силазаны. Растворы этих веществ обычно в галогенированных растворителях наносят на поверхность Si02 непосредственно перед формированием слоя резиста. Силазаны содержат реакционноспособные функциональные группы Si—NH—S*, которые реагируют с поверхностными молекулами

воды и силайольными группами, в то время как Si-алкильные группы взаимодействуют с пленкой резиста. Как адгезив преимущество имеет гексаалкилдисилазан, активный при комнатной температуре. Подобными обработками удается снизить уп поверхности Si02 до 4,8—16 кН/м [142] и повысить адгезию как негативных, так и позитивных резистов. Однако использование гек - саметилдисилазана и бис-N-(О-триметилсилилтрифторацетамида) для резистов AZ-1350J и AZ-111 способствует образованию вуали [145]. Модификация поверхности Si02 тетрахлоридом титана, который под действием влаги воздуха превращается в ТЮ2, образуя слой толщиной 2,5 нм, также существенно повышает адгезию резиста [146] и не оказывает отрицательного действия на дальнейшие операции.

Детальное изучение адгезии резиста к поверхности диоксида кремния показало [147], что общую проблему адгезии необходимо оценивать комплексно на всех стадиях литографического процесса.

В заключение следует отметить, что в целом для технологии важна воспроизводимость структурных элементов рельефа — критерий, называемый в англоязычной литературе Lijis width control. Требуемый размер элементов микрорельефа нужно удерживать в определенных пределах на всей площади подложки и в течение всего технологического процесса. На воспроизводимость элементов микрорельефа оказывают влияние набухание резиста, а также следующие факторы экспозиционных устройств: механическая стабильность системы, качество оптики, стабильность источника излучения, форма пучка излучения, размер элементов маски; и технологии: однородность и толщина слоя резиста, режим проявления, пред - и постэкспозиционной термообработки и травления, условия плазменного удаления вуали.

Экпериментально определяют стандартное отклонение конкретного элемента рельефа во время процесса [148], эта зависимость и является мерой стабильности всего литографического процесса. Требования к воспроизводимости элементов повышаются в связи с ростом точности совмещения и увеличением плотности схем на кристалле в производстве больших интегральных схем.

Опубликовано в

Опубликовано в