ПОЛИВИНИЛИДЕНФТОРИД (-СР2СН2-)„

3 мая, 2013

3 мая, 2013  admin

admin Поливинилиденфторид (ПВДФ) появился на мировом рынке в начале 1960-х гг. ПВДФ выпускают под названиями: в СССР фторопласт-2 и ф т о р о п л а с т - 2М (модифицированный ПВДФ) с 1964 г., в США кайнар с 1961 г., в Японии КР-полимер с 1967 г., в ФРГ в и дар и п в ф е п л - 20 с 1971 г., в Бельгии солеф с 1974 г., во Франции форафлон с 1975 г.

Получение [5]

ВДФ, как и ВФ, длительное время считался трудно полнме- ризующимся продуктом, полимеризация которого протекает при высоком давлении. Высокомолекулярный ПВДФ получен полимеризацией в среде этилен-, пропилен - или бутилеиоксида под давлением 50—100 МПа (500—1000 кгс/см2) или в массе под давлением 5—10 МПа (50—100 кгс/см2) при 100—150°С при инициировании полимеризации органическими перекисями (перекиси ди-грег-бутила или изобутилена) [144].

При полимеризации ВДФ эмульсионным способом при 50— 130°С и давлении 2,1—8,4-МПа (21—84 кгс/см2) получен высокомолекулярный полимер с хорошим выходом при использовании в качестве инициаторов полимеризации персульфата аммония, перекиси водорода или перекисей двухосновных кислот, а в качестве поверхностно-активных веществ — перхлорбензой - ных, перхлорфталевых кислот, аммонийных солей фторхлорсо - держащих карбоновых кислот, например СЦСНгСРгЬСОСЖН} и др. Эмульсионную полимеризацию ВДФ проводят в водной среде или в разбавленных водных растворах низших кетонов, спиртов или простых эфиров [145]. В результате эмульсионной полимеризации получают ПВДФ в виде дисперсии, содержащей около 20% твердых частиц размером 0,2 мкм. Характеристическая вязкость полимера более 1,0 дл/г.

За последние 10—15 лет опубликованы работы по полимеризации ВДФ при более" низких температурах и давлении в присутствии низкотемпературных инициаторов и каталитических систем или ионизирующих излучений.

ПВДФ получен полимеризацией ВДФ в присутствии катализаторов типа Циглера—Натта [146] (например, диспергированных в метиленхлориде катализаторов, приготовленных из тетраизопропилата титана и триизобутилалюминия, или из ва - надийацетилацетоната и диизобутилалюминийфторида). Синтезированный этим способом ПВДФ, как и ПВф, не обладает стереорегулярностью, имеет лишь улучшенный молекулярный порядок цепей [122]. Механизм реакции полимеризации — свободнорадикальный.

Среди низкотемпературных инициаторов полимеризации ВДФ особенно привлекают внимание эфиры пероксидикарбоно - вых кислот. Такие перекиси характеризуются низкой температурой диссоциации радикалов, что позволяет вести процесс при температуре, близкой к критической температуре ВДФ (30,1 °С). Суспензионная полимеризация ВДФ в присутствии диалкилпероксидикарбонатов осуществляется при температуре от 0 до 50 °С, давлении до 4 МПа (40 кгс/см2) и концентрации инициатора 0,01—3,0% (масс.) по отношению к мономеру [147]. Реакционной средой служат вода, трет-бутиловый спирт, ацетон или их смесь с водой. В качестве регуляторов полимеризации могут быть использованы такие соединения, как кетоны с 3—4 атомами углерода и насыщенные линейные углеводороды, содержащие 3—12 атомов углерода. При полимеризации ВДФ с применением инициатора диизопропилпероксидикарбо - ната в присутствии 0,1% метилцеллюлозы при 20°С получен ПВДФ с выходом 98% и характеристической вязкостью в ди - метилформамиде 2,26 дл/г [147]. В случае использования 0,001—5% бутилизопропилпероксидикарбоната [148] полимеризацию ВДФ можно проводить в суспензии, эмульсии или в растворе при 60—150 °С и давлении 1—10 МПа (10—100 кгс/см2), при этом полимеризация протекает с большой скоростью даже прл низком давлении, образующийся ПВДФ имеет высокую степень полимеризации. Этот способ пригоден для получения - ПВДФ в промышленности [148]. Недостатком процесса полимеризации фторолефинов с применением низкотемпературных инициаторов является все же невысокая скорость процесса и повышенная взрывоопасность таких активных инициаторов.

В качестве одного из способов повышения скорости процесса предложен способ синтеза сначала при температуре, лежащей ниже критической температуры мономера, а затем после достижения необходимой конверсии, когда скорость процесса замедляется, при температуре, превышающей на 10—20°С критическую температуру мономера [149]. Для разложения остатков инициатора и улучшения электрических свойств ПВДФ, полученного полимеризацией в присутствии органической перекиси, например дипропилпероксидикарбоната, перед сушкой предложено проводить термообработку полимера при 70—120°С в присутствии, воды, например, около 10% (масс.) в течение 2 ч [150].

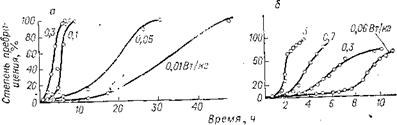

Исследована полимеризация ВДФ под действием ионизирующих излучений (60Со) в интервале мощности доз излучения 0,01—38 Вт/кг (1—300 рад/с) в жидкой фазе под давлением 0,1—3,7 МПа (1—37 кгс/см2) и в газовой фазе под давлением

2,5—5,0 МПа (25—50 кгс/см2) (рис. 11.22) [1, 129]. На скорость полимеризации как в жидкой, так и в газовой фазе существенное влияние оказывает мощность дозы излучения. Средняя скорость полимеризации ВДФ в жидкой фазе при мощности дозы излучения 0,01 Вт/кг (1 рад/с) составляет 2%/ч, при 0,3 Вт/кг

(30 рад/с) скорость возрастает до 15,5%/ч, а при полимеризации в газовой фазе при мощности дозы 0,06 Вт/кг (6 рад/с) средняя скорость полимеризации составляет 7%/ч [1, 129]. При радиационной полимеризации ВДФ в жидкой фазе с увеличением мощности дозы от 0,01 до 3 Вт/кг (1—30 рад/с) одновременно с увеличением скорости реакции наблюдается снижение радиационно-химического выхода [129]. На основании кинетических исследований реакции полимеризации ВДФ радиационным методом сделано заключение о свободнорадикальном механизме реакции. При полимеризации в жидкой фазе общая энергия активации 27,2 кДж/моль (6,5 ккал/моль). В газовой фазе (в интервале от 35 до 80 °С) скорость полимеризации ВДФ при повышении температуры возрастает до определенного максимума, а затем уменьшается; общая энергия активации изменяется от 28,5 до —46,1 кДж/моль (от 6,8 до —11 ккал/моль).

|

Рис. II. 22. Кинетические кривые радиационной полимеризации ВДФ в жидкой (а) и в газовой фазе (б) при различных мощностях доз излучения. |

Изменение знака энергии активации происходит в области температуры максимальной скорости полимеризации и обусловлено влиянием продуктов радиолиза и гетерогенностью процесса [129].

Возможна также радиационная полимеризация ВДФ в растворе с применением нефторированных (кетоны, сложные эфиры, диметилсульфоксид) н фторированных (триф тор уксусная кислота, гидрат гексафторацетона) растворителей при 0—35 °С [151]. Полимер характеризуется более высокими степенью кристалличности и температурой плавления, чем у суспензионного полимера.

Молекулярная масса и структура

Молекулярная масса и степень полидисперсности ПВДФ могут быт§ оценены по соотношениям, связывающим молекулярную массу М, характеристическую вязкость [г|] и коэффициент седиментации 5:

[т|] = 3,77 • 10 ~3А10,5; 5 = 1,35 • Ю-2Л10'6

Исследования проводили в растворе диметилсульфоксида [6].

Полимерная цепь - ПВДФ содержит два атома фтора у одного углеродного атома и два атома водорода у другого и, как бы, занимает промежуточное положение между ПТФЭ и ПЭ.

ПВДФ имеет кристаллическую структуру [152]. Методами рентгено - и электронографического анализа установлено, что для кристаллитов ПВДФ характерны две основные формы: растянутого плоского зигзага, как у ПЭ (Я-форма) и свернутой спирали (a-форма), как у ПТФЭ [153]. При определенных условиях в кристаллитах возможны а—»Я - и Я —>■ а-переходы. При растяжении (ориентации) ПВДФ происходит а —► Я-переход; кристаллиты в Я-форме существуют только в ориентированном состоянии. Высокотемпературный отжиг ориентированных образцов приводит к Я —>• a-переходу. Исследования ИК-спектров ПВДФ подтвердили наличие двух форм кристаллитов и возможность а-> Я-перехода при ориентации пленок, полученных из раствора, при температуре выше 50 °С, и Я-> а-перехода при кристаллизации из расплава [154]. Наличие в полимере кристаллитов в а - и Я-форме зависит также от способа охлаждения образцов после отжига: при охлаждении под давлением образуется Я-форма, без давления а-форма [155].

На конформацию макромолекулы и морфологию надмолекулярной организации (НМО) ПВДФ может влиять способ полимеризации ВДФ [156]. При полимеризации в полярной среде, например воде, образуется напряженная зигзаг-конформация (Я-форма), в слабополярной — менее напряженная, свернутая в спираль, конформация (a-форма). В процессе полимеризации в слабополярной среде наряду с образованием a-формы возможно возникновение и Я-формы кристаллитов; последние увеличивают дефектность кристаллической решетки. Поэтому a-форма кристаллитов, образующихся при полимеризации, всегда низкоупорядоченна (ан-форма). Высокоупорядоченная ав- форма получается при кристаллизации полимера из расплава или из слабополярных растворителей [156]. Морфология НМО тонких пленок ПВДФ также зависит от способа синтеза полимера и его молекулярной массы. Сферолитную структуру имеют пленки образцов полимера, полученных радиационным и химическим инициированием с молекулярной массой Mw < 10s. При Mw > Ю6 морфология НМО отличается от сферолитов, что связано с образованием сшивок в процессе радиационной полимеризации ВДФ [157].

В случае кристаллизации из сильнополярных растворителей образуется третья у-форма кристаллитов ПВДФ, которая при растяжении переходит в Я-форму [157]. Возникновение у-кон - формации кристаллитов ПВДФ наблюдается [158] при кристаллизации полимера в области высоких давлений около 500 МПа (5000 кгс/см2) и в пределах температур 200—290 °С. При

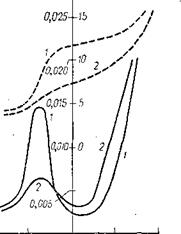

исследовании фазовых переходов кристаллитов ПВДФ методами дифференциально-термического анализа (ДТА) и рентгенографии уформа кристаллитов обнаружена при отжиге в узком интервале температур 160—180 °С образцов, содержащих а-фор - му кристаллитов (рис. II. 23) [155].

|

1 — исходный образе' (порошок); 2, 3— кристаллиты а и |3 формы соответственно; 4 — образец, содержащий кристаллиты а - и 3-формы; 5 —образец, содержащий кристаллиты а - и У'Формьг |

![]() Характеристика кристаллической структуры разных модификаций ПВДФ приведена в табл. II. 1 и II. 7 [ 159].

Характеристика кристаллической структуры разных модификаций ПВДФ приведена в табл. II. 1 и II. 7 [ 159].

Плотность аморфного ПВДФ 1,55 г/см3 [158]. По данным некоторых зарубежных фирм степень кристалличности ПВДФ составляет 60—80%.

Исследовано изменение НМО блоков ПВДФ при отжиге и деформации образцов со сферолитной структурой и изотропным распределением ламелей и кристаллитов в исходном состоянии [160]. На начальной стадии деформации при комнатной

Температуре (в =15—20%) нарушается порядок укладки ламелей, на следующей стадии деформации появляется макрошейка, совпадающая с а —► Я-переходом, началом интенсивного разрушения ламелей и возникновением новой фибриллярной структуры, что приводит к появлению гетерогенности внутри шейки. При температурах выше 90°С и близких к температуре плавления за счет большей

|

ТАБЛИЦА II. 7 Характеристика кристаллической структуры различных модификаций ПВДФ

|

При исследовании механизма релаксации диэлектрической проницаемости и тангенса угла диэлектрических потерь образцов ПВДФ с различной структурой в диапазоне температур от -> —195 до 160 °С при различных частотах обнаружено несколько пиков потерь, связанных с релаксацией различных участков полимерной цепи [161].

А-Релаксация обусловлена молекулярным движением в кристаллических участках при 80—160 °С, (3-релаксация зависит от микроброуновского движения в аморфных участках цепи (температура от —40 до —70 °С).

В полимерной цепи ПВДФ преобладает последовательность присоединения мономерных звеньев по типу «голова к хвосту». С помощью спектров ЯМР высокого разрешения показано существование 5—10% аномально присоединенных мономерных звеньев по типу «голова к голове» и «хвост к хвосту» [162]. При исследовании микроструктуры ПВДФ методом вторичноэмиссионной масс-спектрометрии [103] обнаружено 30—40% аномально присоединенных мономерных звеньев. Введение в полимерную цепь ПВДФ звеньев ТрФЭ или ТФЭ в количестве 7—9% (мол.) приводит к появлению присоединений типа «голова к голове» и «хвост к хвосту». Указанные мономеры способствуют кристаллизации полимера в (5-форме [163].

ПВДФ обладает комплексом ценных свойств: высокой механической прочностью, твердостью, устойчивостью к деформации под нагрузкой, к истиранию и прорезанию, высокой химической и радиационной стойкостью, хорошими диэлектрическими свойствами при превосходной атмосферо - и грибостойкости.

Термостойкость. ПВДФ термически устойчив до 300—350 °С (см. рис. II. 2), что намного превышает температуру его

Плавления (170—180°С) и переработки (200—250°С). Основными продуктами пиролиза ПВДФ при 430—480 °С являются газообразные при этой температуре продукты, содержащие большие количества № наряду с короткоцепными полимерными фрагментами [6].

Равномерное распределение атомов фтора и водорода вдоль полимерной цепи ПВДФ облегчает возможность отщепления НР как в самой полимерной цепи с возникновением сопряженных двойных связей и повышением термостойкости, так и между смежными полимерными цепями с образованием поперечных сшитых структур. При пиролизе ПВДФ возможен и разрыв связей С—С с появлением короткоцепных фрагментов полимера и свободных радикалов в результате диспропорцио - нирования, что делает возможным цепной процесс деструкции части полимера до мономера [6]. ПВДФ, полученный радиационной полимеризацией, отличается более высокими скоростями деструкции и образования НР [59, с. 329]. При 400 °С потеря массы облученного ПВДФ составляет около 70% (для необлу - ченного ПВДФ 15% при 433°С и около 70% в области температур 450—530 °С) [6, с. 157].

Радиационная стойкость. Под воздействием ионизирующих излучений в^ ПВДФ происходят радиационно-химические превращения, влияющие на свойства полимера. При у°блучении ПВДФ в вакууме преобладает в основном сшивание молекулярных цепей, при уоблучении большими дозами на воздухе происходит преимущественно радиационно-окислительная деструкция [164]. Наряду с этими процессами под воздействием у-излу - чения изменяется степень кристалличности, растворимость и диэлектрические свойства ПВДФ в зависимости от дозы излучения [164]:

|

Доза излучения

Доза излучения

МДж/кг......................................................................

Мрад...........................................................................

Степень кристалличности, % . . . .

Содержание гельфракции *, % . . .

Тангенс угла диэлектрических по-

Терь ^ бмакс...................................................................

Фактор диэлектрических потерь емакс

* Растворитель ацетон.

Изменение температурно-частотной зависимости диэлектрических характеристик при у°блучении (рис. II. 24) связано с радиационной аморфизацией, а при больших дозах облучения и с радиационной деструкцией [164]. При облучении неориентированных блочных образцов ПВДФ дозой до 1 МДж/кг (100 Мрад) наиболее существенно изменяется структура аморфных областей и лишь при больших дозах начинаются заметные изменения в самих кристаллитах [164]. В зависимости от исходного состояния образца (блок, порошок) облучение на воздухе по-разному влияет на структуру ПВДФ. Так, при облу-

Чении порошков увеличиваются размеры кристаллитов и степень кристалличности, т. е. происходит радиационный отжиг, - а облучение блочных неориентированных образцов с кристаллитами а-формы, наоборот, приводит к уменьшению размеров кристаллитов и степени кристалличности; при дозе более 10 МДж/кг (1000 Мрад) образцы почти полностью становятся аморфными [164]. После облучения дозами 5 МДж/кг (500 Мрад) п более обнаружен фазовый а -* [5-переход в образцах ПВДФ с «-структурой. Образующиеся при этом (З-кристал - е

Литы имеют более высокую температуру плавления, чем исходные а-кристаллпты,„что свидетельствует о более высокой радиационной стойкости (3-формы и связано с меньшей плотностью дефектов в цепях ПВДФ с вытянутой конформацией по сравнению со свернутой [164].

Литы имеют более высокую температуру плавления, чем исходные а-кристаллпты,„что свидетельствует о более высокой радиационной стойкости (3-формы и связано с меньшей плотностью дефектов в цепях ПВДФ с вытянутой конформацией по сравнению со свернутой [164].

Разрушающее напряжение при растяжении неориентированного ПВДФ сохраняется вплоть до доз излучения 4—5 МДж/кг (400—500 Мрад), а относительное удлинение резко снижается уже при дозах 0,3—0,5 МДж/кг (30—50 Мрад) [164]. В целом, I ПВДФ после облучения дозой 50 ~5й 0 50

1 МДж/кг (100 Мрад) сохраня - т°-с

Ет 80% первоначальной прочно-

Сти Рис/ II. 24. Температурная зави-

Методом ИК-спектроскопии _Х0дСнТого^лТ'облУенног)о Д(™

В уоблученном При 193— ПВДФ при частоте Ю3 Гц (доза 173 °С ПВДФ обнаружены излучения 2,4 МДж/кг).

Связи —СН—-СР— и Х, С=СР2,

/

А спектрами ЭПР зафиксированы фторалкильные радикалы - • «

~СР— и ~Ср2, что указывает на протекание радиационной деструкции [165].

Химическая стойкость. ПВДФ стоек к кислотам, щелочам, сильным окислителям, галогенам и большинству органических соединений. Исключение составляют олеум и другие сульфирующие агенты при высоких температурах, а также ацетон и Другие полярные растворители (диметилформамид, диметил - ацетамид, диметилсульфоксид) и первичные амины (бутиламин и др.). Разрушающее напряжение при растяжении пленок ПВДФ после выдержки в течение месяца в концентрированных кислотах, щелочах, перекиси водорода, четырехокиси азота.

Хлора и брома, триэтнламина, изооктана, трихлорэтилена и других растворителях почти не изменяется. В указанных выше полярных растворителях, кроме ацетона, ПВДФ растворяется при нагревании до 40—50 °С и не высаждается из раствора при охлаждении.

Диэлектрические свойства. ПВДФ характеризуется высокими значениями диэлектрической проницаемости, электрической прочности при повышенном тангенсе угла диэлектрических потерь и удовлетворительном объемном удельном электрическом сопротивлении. Электрические свойства ПВДФ зависят от изменения температуры (см. рис. II. 24) и частоты [164]. Хотя по диэлектрическим свойствам ПВДФ уступает перфтор- полимерам, сочетание этих свойств с высокими механической прочностью, химической и атмосферостопкостыо позволяет использовать его в качестве диэлектрика. В ориентированных пленках ПВДФ удается индуцировать и сохранять длительное время пьезоэлектричество при нагревании до 100 °С и последующем охлаждении в сильном электрическом поле (300 кВ/см) ['166]. Электрет из ПВДФ удерживает стабильный поверхностный заряд в 10—20 эл. ст. ед. в течение длительного времени (до 10 лет).

Механические свойства. Среди фторсодержащих полимеров ПВДФ является самым прочным (см. рис. II. 3) и твердым материалом. По механической прочности и твердости ПВДФ сравним с полиамидом и пентапластом. ПВДФ обладает высокой жесткостью, сопротивлением ползучести (крипу), стойкостью к истиранию и прорезанию. Ниже приведены механические свойства ПВДФ при различных температурах [167]:

TOC o "1-5" h z Температура, °С................................................................ 23 100 140

Разрушающее напряжение при

* растяжении

МПа........................................................................... 50-60 30-40 35—40

Кгс/см2 ................................................................... 500-600 300-400 350—400

Предел текучести при растяжении

МПа........................................................................... 50-60 20—30 15—20

кгс/см2-................................................................... 500-600 200—300 150—200

Относительное удлинение при

Разрыве, %........................................................... 200—300 300—400 400—500

Температура тепловой деформации ПВДФ составляет 150 и 98°С при нагрузке 0,46 и 1,86 МПа (4,6 и 18,6 кгс/см2) соответственно. Деформация (ползучесть) ПВДФ под давлением 14 МПа (140 кгс/см2) составляет 1,5%, прорезание под нагрузкой 80 Н (8 кгс) наступает через 24 ч [у ПТФЭ прорезание за то же время происходит под нагрузкой 20 Н (2 кгс)]. Основные свойства ПВДФ приведены в табл. 11.2.

ПВДФ выпускают разной молекулярной массы (в зависимости от метода переработки и назначения) в виде гранул, порошков с различным размером частиц (от 2 до 200 мкм), растворов, суспензий (водных и органозолей). Модифицированный ПВДФ (фторопласт-2М) отличается от ПВДФ меньшей степенью кристалличности (25—35%), мало изменяющейся при отжиге и не зависящей от скорости охлаждения расплава, несколько более низкой температурой плавления (160—165°С), меньшими твердостью 70—90 МПа (7—9 кгс/мм2) и жесткостью. Фторопластам обладает высокими прочностью [40—55 МПа (400— 550 кгс/см2)] и относительным удлинением (300—450%), стойкостью к удару (250—300 кДж/м2 или кгс-см/см2), лучшими технологическими свойствами [168].

Способность ПВДФ к сшиванию под влиянием ионизирующих излучений использована для его модификации [169]. Находят применение композиции из ПВДФ и совмещающихся с ним полифункциональных мономеров, способных под влиянием облучения увеличивать степень сшивания ПВДФ. К ним относятся полиаллиловые эфиры карбоновых и других кислот (например, циануровой кислоты).

Получены формовочные композиции ПВДФ с полиметилмета - крилатом и полиэтилметакрилатом [170], а также слоистые материалы на основе ПВДФ и стеклоткани [170].

Применение

Ряд выдающихся свойств ПВДФ наряду со способностью легко перерабатываться в изделия всеми способами на обычном оборудовании позволяют применять его в разных отраслях техники.

ПВДФ используют как конструкционный и облицовочный материал в виде труб и пленок, слоистых и наполненных материалов, в качестве покрытий, волокон, термоусадочных труб, электроизоляционных материалов, электретов и др. ПВДФ применяют главным образом в химической промышленности, машиностроении, строительстве, приборостроении, медицине и др.

В химическом машиностроении ПВДФ рекомендуется в качестве конструкционного материала для изготовления подшипников, трубопроводов, облицовочного материала для футерования емкостей, насосов, кранов, заслонок, вентилей, фитингов, покрытий для автоклавов и резервуаров, уплотнений, прокладок и т. д. Высокопроизводительные центробежные насосы, в которых все смачиваемые детали выполнены из ПВДФ, а также насосы, оснащенные деталями из стали с облицовкой из ПВДФ или наполненного графитом ПВДФ, обеспечивают повышенную долговечность при перекачивании агрессивных жидкостей, за исключением олеума. Трубопроводы, емкости, опорные детали из ПВДФ применяют для транспортирования брома при 50 °С. Трубы и арматура, облицованные ПВДФ, при эксплуатации в коррозионных средах сохраняют физические свойства от —60 до 150 °С. Трубы из ПВДФ используют для отвода радиоактивных отходов [171]. Уплотнительные прокладки из ПВДФ применяют в ракетных установках, в соединительных муфтах космических кораблей [171] как коррозионностойкий материал с низкой скоростью диффузии гелия (ниже 10“4 см'6/с). Лопастные и турбинные мешалки, а также внутренние и наружные стенки стальных аппаратов, облицованные несколькими слоями ПВДФ и стеклоткани, сплавленных непосредственно с металлическим изделием, используют в химической промышленности. Эти покрытия при эксплуатации не растрескиваются и не отслаиваются.

В электротехнике ПВДФ применяют в качестве изоляционного материала и защитных покрытий электротехнического оборудования, для первичной изоляции и обмотки специальных подвесных кабелей, обмотки электродвигателей. Стойкость изоляции из ПВДФ к прорезанию позволяет использовать ее в проводах для панелей счетно-решающих устройств, для авиационных контрольно-измерительных приборов и других типов электронного оборудования.

Из ПВДФ изготовляют усадочные шланги для защиты и изоляции электронных и электронагревательных систем. Торговое название зарубежных усадочных шлангов из ПВДФ «термофит». Шланги из облученного ПВДФ при нагревании дают усадку на 50% своего диаметра. Пленку ПВДФ используют для защиты высокочувствительных приборов в радиоэлектронных устройствах и для получения электретов.

В строительстве ПВДФ применяют в виде пленок и эмалей в качестве защитных атмосферостойких и коррозионностойких покрытий, не загрязняющихся и стойких к эрозии, со сроком службы 30 лет. Покрытые ПВДФ металлические ленты в виде рулонов могут применяться в качестве металлических элементов зданий различного назначения: жилых, промышленных, общественных и др. Пленки ПВДФ используют для получения металлопластов и слоистых материалов с деревом и пластмассами для защиты их от воздействия корродирующей среды и старения в атмосферных условиях. Прочная глянцевая пленка ПВДФ, выдерживающая стерилизацию, находит применение для упаковки химических реактивов, фармацевтических препаратов, медицинских инструментов и для облицовки упаковочной тары.

ПВДФ используют также для получения пористых наконечников (шариков) в производстве шариковых ручек.

Нити из фторопласта-2 и 2М, полученные из растворов в ди- метилформамиде, имеют прочность 300—380 кПа-м3/кг (30— 38 гс/текс), относительное удлинение при разрыве 6—16% [172]. Прочность на разрыв мононити, полученной экструзией из расплава, 560—630 МПа (5600—6300 кгс/см2), удлинение 20—30% [167].,

Опубликовано в

Опубликовано в