Совмещенная сборка шин

4 мая, 2013

4 мая, 2013  admin

admin В настоящее время появилась новая группа станков совмещенной сборки (фирмы «Тиссен - Крупп Эластомертехник», «Матадор», «ВМИ» и др.). Станки данного типа представляют собой агрегат из станков для сборки шин и сборки брекера.

Примером такого агрегата является станок PCR/LTR-1+2 фирмы «ТиссенКрупп Эластомертехник», являющийся более новой модификацией уже известного станка Р1+2. Общий вид станка и его элементов изображен на рисунках 4.23-4.34.

|

Значение 12-18" 480-800 мм 286-800 мм 280-540 мм макс. 150 мм 280-870 мм 380-970 мм 460-560 мм 490-590 мм 540-640 мм 590-690 мм 640-740 мм 640-770 мм макс. 3200 мм 80-270 мм 115-250 мм 10-15 мм 480-670 мм 650-820 мм макс. 2500 мм 300 мм 40-80 мм (ширина) 240-640 мм (расстояние между лентами) |

Технические данные станка:

Технические данные станка:

Показатель

Диапазон бортовых колец Диаметр заготовки шины Шиносборочный барабан Расстояние от борта до борта Величина хода формования Ширина слоя каркаса

Ширина предварительно собранных деталей Диаметр брекеросборочного барабана

Диаметр брекеросборочного барабана со сменными Сегментами

Длина брекера

Ширина брекера

Ширина экранирующего слоя

Ширина узкой ленты для навивки экранирующего слоя брекера Трансферное кольцо, рабочий диапазон диаметра

Длина протектора Ширина протектора Чеферные ленты или прослойки

Электроподключаемая нагрузка 30 кВт

Достижимая производительность сборки 800-1400 шин в сутки

Процесс сборки расчленяется на несколько стадий:

1 стадия. Сборка каркаса с использованием предварительно собранных гермослоя, бортовой ленты и боковин, корпусного слоя каркаса. Ручная загрузка бортовых колец, автоматическая установка крыльев.

2 стадия. Сборка брекера с экранирующим слоем (широким или навитым узкой лентой) и протектором. Ручная загрузка протектора и стыковка.

3 стадия. Формование каркаса на сборочном барабане, перенос брекерно-протекторного браслета и его наложение на сформованный каркас, прикатка браслета.

Стадия 2 синхронизирована с 1 и 3 стадиями.

Станок позволяет собирать легковые покрышки размера 12-17 дюймов и шины для джипов. Отличается чрезвычайно высокой производительностью, степенью механизации и автоматизации, имеет следующие достоинства: надежная посадка крыльев (автоматическая, управляемая логическим контроллером), высокое качество собранной покрышки; высокий уровень производительности (до 1400 штук в сутки); высокая экономичность эксплуатации; высокая степень автоматизации, (качество собранной шины не зависит от квалификации сборщика); короткое время переналадки станка на другой типоразмер; система диагностики дефектов; цифровые технологии в управлении станка и др.

Для обслуживания станка необходим лишь один оператор.

Похожий станок типа РС 2, работающий по аналогичному принципу, имеет фирма «Матадор» (Чехия) (см. рис. 4.35). Он позволяет собирать автопокрышки с посадочным диаметром от 13 до 17 дюймов.

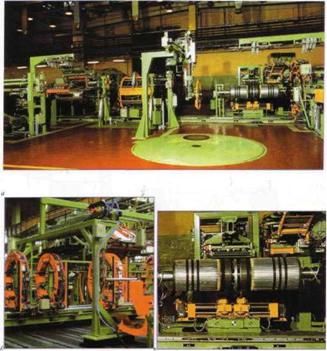

На акционерном обществе «Нижнекамскшина» на экспериментальном производстве успешно эксплуатируются станки совмещенной сборки голландского производства фирмы «ВМИ» - 2020 (рис. 4.36). Отличительной особенностью данного агрегата является то, что у него имеется два шиносборочных барабана (рис. 4.37) и два барабана сборки брекерно-протекторного браслета (рис. 4.38). Процесс сборки осуществляется следующим образом: на первом шиносборочном барабане собирается каркас, одеваются крылья. Параллельно на первом брекерном барабане идет сборка брекерного браслета, затем браслет перекладывается трансфером на второй брекерный барабан, где на браслет накладывается экранирующий слой и протектор. В это время первый и второй шиносборочные барабаны меняются местами, и на первом барабане осуществляется заделка бортовой части и формование каркаса, а на втором шиносборочном барабане собирается каркас. Брекер - но-протекторный браслет переносится со второго брекерного барабана трансферным устройством на первый шиносборочный барабан. Сформованный каркас прикатывается с брекерно-протектор - ным браслетом. Использование двух шиносборочных и брекерных барабанов позволяет повысить производительность станка. Станок предназначен для сборки легковых покрышек с посадочным диаметром 12-19 дюймов, имеет систему диагностики дефектов и др.

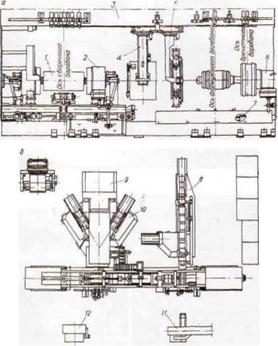

Станки подобной конструкции разрабатывали и в нашей стране. Например, в середине 80-х годов осваивали трехпозиционной агрегат модели АСПР 360-600 для сборки легковых радиальных покрышек с посадочным диаметром 13 дюймов. Схема агрегата приведена на рисунке 4.39.

Все более широкое применение находят грузовые радиальные автопокрышки с каркасом и брекером из металлокорда (повышенная работоспособность и надежность). Многие зарубежные фирмы производят именно только такие грузовые шины. При сборке таких шин наиболее рациональным является расчленение процесса на три или четыре позиции в агрегированных системах машин.

В бывшем СССР были разработаны такие агрегаты, как СПК-18, СПК-8 и т. д. Сборочный агрегат состоит из сборочного станка и системы питающих устройств. Цикл сборки состоит из следующих фаз: изготовление каркасно-крыльевого браслета; сборка брекерно-протекторного браслета на брекерном барабане; формование каркаса и сборка покрышки.

Зарубежные фирмы выпускают станки совмещенной сборки ЦМК покрышек. Например, станок «Юнистейдж» фирмы «ТиссенКрупп» типа КЯ 3 (3 барабана - каркасный сборочный, брекер - ный сборочный, формующий барабан); фирма «Матадор» станки типа ТЯ 3, КЯ 3 (по три барабана), КЯХ 2 (2 барабана) и др.

На рисунках 4.40, 4.41 приведен внешний вид станков совмещенной сборки фирмы «Матадор».

Характеристика станка ТЯ 3:

- для производства радиальных грузовых и автобусных шин ALLSTEEL (с металло-

Кордным брекером и каркасом) 17, 5", 19,5", 20", 20,5", 24", 24,5";

- однофазная трехбарабанная технология с каркасным сборочным барабаном, брекер - ным сборочным барабаном, формующим барабаном, трансферингом каркаса и брекера, которые находятся на одной оси;

- формующий барабан безмембранный с механическим прикатыванием резиновых деталей;

- автоматическая система измерения и резки сдублированного профиля (боковины и гермослоя), каркаса, профилированных деталей брекера и брекера;

- PLC - конфигурация с распределительными модулями и программой для диагностики дефектов, настройки технических параметров и управления рецептурой;

- высокая производительность процесса сборки шин;

- высокий уровень стандартизации производства шин;

- высокий уровень автоматизации.

Аналогично устроен и имеет очень близкие технические показатели станок этой же фирмы

NR 3.

Спецификация на станки TR 3 и NR 3:

|

TR 3 17,5 - 24,5" |

|

NR 3 17,5 - 24,5" |

Показатель

Показатель

Размер шины

Время рабочего цикла Ширина боковины

-

|

3 мин. 20 сек. 140-410 мм макс. 1550 мм мин. 400 мм 430-850 мм макс. 1550 мм 30-140 мм макс. 1100 мм мин. 400 мм 500-1050 мм |

|

140-410 мм макс. 1520 мм мин. 400 мм 430-795 мм 30-140 мм макс. 1100 мм мин. 380 мм 500-1030 мм Макс. 120 мм 60-180 мм макс. 400 мм мин. 70 мм 50-280 мм макс. 350 мм |

Расстояние между внешними краями

Расстояние между внешними краями

- расстояние между внутренними краями Ширина гермослоя Ширина сдублированного профиля Ширина бортовой металлокордной ленты

- расстояние между внешними краями

- расстояние между внутренними краями Ширина каркаса

|

Макс. 135 мм 60-200 мм макс. 450 мм мин. 40 мм 50-300 мм макс. 450 мм |

Высота наполнительного шнура бортового кольца

Высота наполнительного шнура бортового кольца

Ширина профилированных деталей брекера

- расстояние между внешними краями

- расстояние между внутренними краями Ширина брекера Ширина протектора Характеристика станка NRX 2:

- для производства радиальных грузовых и автобусных шин ALLSTEEL (с металлокордным брекером и каркасом) 17, 5", 19, 5", 20", 20, 5", 24", 24, 5";

- однофазная двухбарабанная технология с каркасным сборочным барабаном, брекер - ным сборочным барабаном, трансферингом бортовых колец и трансферингом бреке - ра, уравновешенных на одной оси;

- формующий безмембранный каркасный барабан с механическим прикатыванием резиновых деталей;

- автоматическая система измерения и резки гермослоя;

- автоматический манипулятор снятия покрышки;

- PLC - конфигурация с распределительными модулями и программой для диагностики дефектов, настройки технических параметров и управления рецептурой;

- высокая производительность процесса сборки шин;

- высокий уровень стандартизации производства шин;

- высокий уровень автоматизации.

Спецификация на станок NRX 2:

|

17, 5 - 24, 5" макс. 350 мм макс. 1480 мм мин. 640 мм |

Показатель

Показатель

Размер шин Ширина боковины

- расстояние между внешними краями

- расстояние между внутренними краями

Ширина гермослоя макс. 875мм

Ширина каркаса макс. 950 мм

Высота наполнительного шнура бортового кольца макс. 125 мм

Ширина брекера 230-360 мм

Ширина протектора 500 мм

4.6

|

Рис. 4.1. Поперечное сечение сборочных барабанов: а - дорновый барабан; б - полудорновый барабан; полуплоский барабан; 1, 3, 4-соответствующие барабаны; 2-покрышка |

|

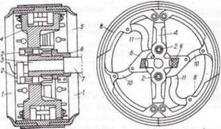

Рис. 4.2. Полуплоский складывающийся четырехсекторный сборочный барабан: 1. 5 - бортовые накладки; 2 - защелки; 3 - главный дорновый вал; 4 - крестовина; 6 - рычажная муфта; 7 - полый вал; 8 - сектора; 9 - резиновых амортизаторы; 10, 11 - рычаги |

|

Рис. 4.3. Барабан с радиальным движением секторов |

|

|

|

Рис. 4.5. Восьми секторный складывающийся барабан |

Рис. 4.8. Внешний вид станка СПД 2-710-1100М1

|

|

|

Рис. 4.6. Станок для сборки легковых диагональных покрышек СПП 1-470-720: 1- левая станина; 2 - левый дополнительный барабан; 3 - левый механизм формирования борта; 4- главный вал; 5 - сборочный барабан; 6 - механизм заворота слоев корда и бортовой ленты; 7 - правый механизм формирования борта; 8 - правый дополнительный барабан; 9 - правая станина; 10 - пульт управления; 11 - педали управления; 12 - универсальные прикатчики; 13 - средняя |

|

Рис. 4.7. Станок для сборки покрышек на разжимном барабане СПК-8: 1 - механизм съема покрышки; 2 - механизм опрессовки и посадки левого крыла; 3 - барабан сборочный; 4 - механизм посадки правого крыла; 5 - станина |

Рис. 4.9. Внешний вид станка СПД 3-970-1500М1

|

|

Рис. 4.10. Внешний вид станка СПД 3-970-2000

|

|

Рис. 4.11. Внешний вид станка СПД 4-1170-2000М1

^ —і >У/Шг

|

|

Рис. 4.12. Внешний вид станка СПД 6-1700-3650

|

|

|

Рис. 4.14. Станок для сборки каркасов легковых покрышек типа Р СПП 3-460-800 |

|

Рис. 4.15. Станок для сборки каркасов легковых покрышек типа Р А-70М с питателем |

|

Рис. 4.13 Внешний вид питателя слоев каркаса типа ПС

|

Рис. 4.16. Поточная полуавтоматическая линия сборки покрышек типа Р для грузовых автомобилей ЛСПР 7101150: 1-7 - станки; 8 - каретка для подачи обрезиненных слоев корда; 9 - каретка для второй группы слоев корда; 10 - каретка для подачи боковин протектора; 11 - транспортное устройство для перемещения барабана: 12 - сборочный барабан с транспортирующей тележкой: 13 - механизм навески каркасов покрышки на конвейер; 14 - конвейер для подачи каркасов на вторую стадию сборки; 15 - механизм съема каркасов с конвейера; 16 - транспортер для подачи каркасов к станкам второй стадии; 17 - станок второй стадии сборки; 18 - станок сборки брекерных браслет; 19 - питатель протекторов |

|

Рис. 4.17. Внешний вид сборочного агрегата АСПР 2-330-300 М1 |

|

Рис. 4.18. Внешний вид сборочного агрегата АСПР 2-410-700 |

|

Рис. 4.19. Внешний вид сборочного агрегата АСПР 2-510-860 |

|

Рис. 4.21. Внешний вид сборочного агрегата АСПР 2-630-1210 |

|

Рис. 4.22. Внешний вид станка СПР 610-930

|

Рис. 4.23. Внешний вид сборочного станка фирмы «ТиссенКрупп» РСК/ЬТЯ-1+2 |

|

|

|

|

|

Рис. 4.25. Общая схема станка РСК/ЬТЯ-1+2 (вид спереди) |

|

Рис. 4.26. Брекеросборочный барабан станка РСК/ЬТЯ-1+2 |

Рис. 4.24. Общая схема станка РСК/ЬТЯ-1+2 (вид сверху): 1- брекеросборочный станок; 2 - бреке - росборочный барабан; 3 - автоматический питатель заготовками брекера; 3. 1- станция раскатки брекера; 4 - автоматический питатель заготовками слоев каркаса; 4. 1 - раскатка с предварительной сборкой (гермослоя и боковин с бортовыми лентами): 4. 2 - раскатка первого слоя каркаса; 4. 3

- раскатка второю слоя каркаса; 5 - трансферная станция; 6 - трансферное кольцо; 7 устройство посадки и опрессовки крыльев; 8 - шиносборочный блок; 9 - шиносборочный барабан; 10 - динамический прикатчик; 11 - питатель протектора; 12 - главный электрический шкаф; 13 - панель оператора; 14 - промышленный компьютер; 15 - питатель протектора на катушке; 16 - питатель узкой лентой для навивки экранирующего слоя / раскатка; 17 - питатель экранирующего слоя (широкого) / раскатка; 18 - автоматический питатель для предварительно собранных деталей; 19 - питатель чефера / прослойки под протектором

|

|

|

Лрмапш. утерейс;« (учрммгпя Іадемш ткаат ЧПУпгаОС) |

Рис. 4.29. Автоматический питатель слоя для собранных с гермослоем боковин станка PCR/LTR - 1+2

|

Рис. 4.27. Автоматический шпатель заготовками брекера со станцией раскатки станка РСК/ЬТЯ - 1+2 |

|

Рис. 4.30. Автоматический питатель слоев каркаса станка РСК^ТЯ-1+2 |

Рис. 4.31. Шиносборочный блок станка РСК/ЬТЯ-1+2

Рис. 4.31. Шиносборочный блок станка РСК/ЬТЯ-1+2

|

|

|

Рис. 4.33. Автоматический питатель протектора на катушке станка РСК/ЬТЯ-1+2 |

|

Рис. 4.34. Питатель узкой лентой для навивки экранирующего слоя брекера станка PCR/LTR-1+2 |

|

Рис. 4.35. Внешний вид станка для сборки легковых и легкогрузовых шин РС 2 фирмы "Матадор» |

|

Рис. 4.32. Питатель протектора станка РСЯ/ЬТЯ-1+2

Рис. 4.36. Внешний вид станка для сборки легковых и легкогрузовых шин 2020 фирмы «"УМЕ» (Г олландия)

|

Рис. 4.38. Брекеросборочный блок с трансфером станка 2021) фирмы «"УМІ» (Голландия) |

|

Рис. 4.39. Агрегат АСПР 360-600: а - главный вид; б - вид в плане; 1 - левая группа: 2 - подвижная группа; 3 - направляющая; 4 - перекладчик каркаса; 5 - перекладчик браслета; 6 - правая группа; 7 - механизм прикатки; 8 - устройство для подачи слоев брекера; 9 - устройство для подачи слоев корда; 10 - устройство для подачи боковин: 11 - устройство для подачи протектора; 12 - устройство для подачи бортовых лент |

|

Рис. 4.40. Внешний вид станка ККХ 2 и его элементов: а - станок; б - трансферная станция; в - формующий барабан |

|

Рис. 4.41. Элементы станка TR 3: а - формующий барабан; б - трансферная станция |

Опубликовано в

Опубликовано в