ОЧИСТКА ПОВЕРХНОСТЕЙ НАГРЕВА ОТ ЗОЛЫ. ШЛАКОЗОЛОУДАЛЕНИЕ И ЗОЛОУЛАВЛИВАНИЕ

2 апреля, 2013

2 апреля, 2013  admin

admin Существенное значение для надежной работы паровых и водогрейных котлов имеет поддержание в чистоте их поверхностей нагрева. Отложения золы на поверхностях нагрева котельных агрегатов имеют различную природу и обладают разными свойствами. Различают сыпучие и связанные отложения. Связанные отложения могут быть слипшимися, спекшимися, сцементированными, т. е. имеют различную прочность.

Сыпучие отложения образуются в основном на тыльной части трубы и растут лишь до определенного уровня, оставаясь затем неизменными. Повышение скорости продуктов горения приводит к уменьшению сыпучих отложений. Связанные отложения откладываются в основном на лобовой части труб, количество их увеличивается непрерывно и с повышением скорости растет. Связанные отложения наносят больший вред, чем сыпучие, так как в конечном итоге требуют остановки котла для очистки поверхности нагрева. Задача очистки поверхностей нагрева от сыпучих, и особенно связанных, отложений очень важна и довольно трудна. Связанные отложения, образующиеся при сжигании сернистых мазутов, способствуют также коррозии поверхностей нагрева, особенно в водогрейных котлах.

Для удаления отложений в настоящее время применяют различные методы очистки поверхностей нагрева: обдувку, дробевую очистку, импульсную очистку, обмывку, очистку инструментом вручную и виброочистку.

Обдувка применяется преимущественно для очистки экранных и пароперегревательных поверхностей нагрева, а в котлах малой мощности — также конвективных поверхностей нагрева. Принцип работы различных обдувочных аппаратов заключается в том, что энергия сжатого воздуха или пара преобразуется в сопловом аппарате в кинетическую энергию струи, механически воздействующей на слой отложения. Наиболее широко распространены обдувочные аппараты, выпускаемые заводом «Ильмарине». В этих аппаратах для обдувки используется пар или сжатый воздух давлением до 4 МПа. Пар применяется перегретый или насыщенный. Давление пара или воздуха перед обдувочным аппаратом должно быть не менее 0,7 МПа. При более низких давлениях качество обдувки резко ухудшается.

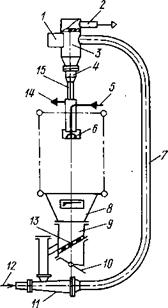

Для очистки конвективных и хвостовых поверхностей нагрева от связанных плотных отложений применяется дробевая очистка. Принцип действия дробевой очистки заключается в том, что падающий поток дроби сбивает осевшую на трубах золу. При этом дробь, отскакивая от поверхности, может достигать тыльной стороны труб вышележащего ряда и очищать имеющиеся на них отложения. На рис. 5-15 в качестве примера приведена схема эжекционной дробеочистки. Дробь специальным разбрасывателем

Рис. 5-15. Схема дробеочистительной установки

/ — карман; 2 — сброс воздуха; 3 — дробеулови - тель; 4 — клапан; 5 — подвод воды; 6 — разбрасыватель; 7 — пневмотранспортная линия; 8 — бункер конвективной шахты; 9 — сепаратор; 10 — заслонка; 11 — инжектор; 12 — подвод воздуха; 13 — решетка; 14 — отвод воды; 15 — дробе - вая течка

/ — карман; 2 — сброс воздуха; 3 — дробеулови - тель; 4 — клапан; 5 — подвод воды; 6 — разбрасыватель; 7 — пневмотранспортная линия; 8 — бункер конвективной шахты; 9 — сепаратор; 10 — заслонка; 11 — инжектор; 12 — подвод воздуха; 13 — решетка; 14 — отвод воды; 15 — дробе - вая течка

Распределяется по всей поверхности конвективной шахты и, падая, производит очистку поверхности нагрева. Дробь и крупные частички золы (мелкая зола уносится потоком продуктов горения) выпадают в бункер. Бункер снабжен сепаратором для отделения золы из потока дроби атмосферным воздухом. Затем дробь поступает в приемную воронку и питателем подается в дробепровод. За счет разрежения, создаваемого эжектором, дробь поступает в дробеуло- витель. В дробеуловителе происходит отделение дроби от транспортирующего ее воздуха: отработавший воздух отсасывается эжектором, а дробь поступает в бункер дроби.

При эксплуатации устройств для очистки поверхностей нагрева дробью рекомендуется:

А) перед пуском установки добиваться равномерного распределения дроби по сечению конвективной шахты котельного агрегата, предварительно непременно очистив поверхности нагрева от золы;

Б) применять дробь с размером фракций не более 5 мм;

В) работать с минимальным расходом дроби, при котором наблюдается удовлетворительная очистка поверхности нагрева;

Г) систематически при остановке котла контролировать состояние металла поверхностей нагрева путем их осмотра и периодического анализа металла специально вырезанных образцов.

Дробевая очистка поверхностей нагрева широко применяется на энергетических котлах. Так, по данным Воронежской ТЭЦ оборудование котлов дробеочисткой позволило в среднем повысить КПД котлов примерно на 2%. Дробевая очистка применялась также на водогрейных котлах типа ПТВМ. В последнее время ВТИ имени Ф. Э. Дзержинского рекомендовал отказаться от дробевой очистки вследствие ее относительной сложности и перейти на механизированную обмывку поверхностей нагрева.

Обмывка поверхностей нагрева водой производится при плотных отложениях, не поддающихся механической очистке. На котлах ПТВМ для обмывки применяется сетевая вода с температу

рой не ниже 70 °С при давлении не менее 0,3—0,4 МПа. Обмывка производится в течение 15 мин, не более, при погашенных горелках. Опыт эксплуатации показал, что обмывку следует производить не реже одного раза в неделю. Вода после обмывки имеет повышенную кислотность и содержит другие вредные примеси, поэтому слив ее без нейтрализации в канализацию или в естественные водоемы недопустим. Обмывка ускоряет коррозию поверхностей нагрева.

Ручная очистка поверхностей нагрева производится сжатым воздухом, подаваемым по гибкому шлангу к стальной трубе с наружным диаметром 26,8 мм. Давление воздуха для обдувки должно быть не ниже 0,5—0,6 МПа. Подача воздуха должна производиться только после установки обдувочной пики в газоход и прекращается перед удалением ее из газохода. Для расшлаковки применяют трубы (пики) с наконечниками, охлаждаемыми водой. Рабочие места для обдувки и расшлаковки должны иметь удобные площадки для обслуживания, подвод сжатого воздуха, воды и быть хорошо освещены. Обдувка обычно производится не реже одного-двух раз в сутки.

Вибрационный метод очистки поверхностей нагрева состоит в том, что очищаемым трубам сообщается колебательное движение. Колебания труб возбуждаются с помощью вибраторов и передающих устройств. В результате колебаний очищаемых труб в слое золовых отложений возникают силы инерции, превышающие силы сцепления частиц загрязнений между собой. Исследования и опыт внедрения виброочистки на отдельных энергетических котлах показали ее высокую эффективность. Практическая реализация вибрационного метода очистки потребует создания и выпуска специальных высокочастотных вибраторов.

В настоящее время котлы, выпускаемые рядом заводов, оборудуются газоимпульсной очисткой (ГИО) поверхностей нагрева. Принцип ГИО заключается в том, что периодически из специальной камеры выбрасываются продукты сгорания. Энергия выброса обеспечивает очистку поверхности нагрева от отложений летучей золы.

ГИО может использойаться для очистки любых поверхностей нагрева: радиационных, конвективных и хвостовых. Основными элементами ГИО являются: специальная (импульсная) камера, линии питания камеры газом и воздухом (кислородом), блок зажигания с системой блокировок и КИП, блок управления.

В соответствии с «Правилами» Госгортехнадзора удаление шлака и золы из-под котлов производительностью 2 т/ч и выше при сжигании твердого топлива должно быть механизировано. Однако в ряде ранее построенных котельных применяется еще ручное шлакозолоудаление. При ручном шлакозолоудалении шлаковые и золовые бункера должны снабжаться устройствами для заливки водой золы и шлака в бункерах или вагонетках. Во избежание ожогов у работников при спуске золы и шлака под бункерами устраивают изолированные камеры, в которые устанавливается вагонетка перед спуском золы. Камеры оборудуются смотровыми окнами, освещением и вытяжной вентиляцией. Шлаковые и золовые затворы оборудуются дистанционным приводом, расположенным за пределами камеры. Управление вентилями для подачи воды также выносится в безопасное для обслуживающего персонала место. Указанные меры предохраняют работников от травм и создают необходимые гигиенические условия. Полы зольного помещения выполняются с уклоном и дренажами для стока воды.

Механизация шлакозолоудаления в промышленных котельных осуществляется с помощью скреперных установок и скребковых транспортеров. В котельных с большим выходом золы (от 4 до 12 т/ч) применяется пневматическая система шлакозолоудаления. При камерном сжигании топлива с выходом шлака и золы более 12 т/ч применяют гидравлическую систему.

При обслуживании системы шлакозолоудаления (особенно при удалении вагонетками) требуется осторожность и определенный опыт работы. Наиболее ответственной операцией является спуск шлака из бункеров в вагонетку. Спуск шлака производится с разрешения начальника смены или старшего машиниста. Перед спуском шлака устанавливается повышенное разрежение в топке котла, включается вентиляция зольного помещения, устанавливается наблюдение за режимом работы топки. При неустойчивом режиме горения спуск шлака запрещается. После интенсивной заливки шлака в бункер при плотно закрытой двери камеры и включенной вентиляции приоткрывают шлаковый затвор так, чтобы образовалась небольшая щель. Убедившись через смотровое окно, что из бункера высыпаются шлак и зола, открывают шлаковый затвор полностью и продолжают заливку шлака и золы. Открывать двери камеры разрешается только после того, как будет закрыт шлаковый затвор и прекратится интенсивное испарение воды. Удаление вагонеток на золоотвал чаще всего производится электрическими лебедками по рельсовым путям, проложенным в зольном помещении.

При эксплуатации скреперных установок необходимо систематически следить за состоянием троса, направляющих роликов, скреперной лебедки. Схема скреперной установки показана на рис. 5-16. Спуск шлака в скреперный канал производят поочередно, из каждого установленного котла, предварительно включив скрепер. Перед сбросом в канал шлак должен быть хорошо залит водой. Управление спуском шлака и золы производят дистанционно из помещения котельной. Трос скреперной установки должен быть огражден так, чтобы при его обрыве исключалась опасность травмирования работников. При остановленной системе скреперного золоудаления не следует оставлять скрепер и трос в скреперном канале во избежание их коррозии. Скреперный ковш в нерабочем положении обычно находится над прием-

|

|

|

Рис. 5-16. Схема скреперной установки 1 — челюстной эатвор; 2 — бункер; 3 — трос; 4 — наклонная эстакада; б в — бункера котлов; 7 — скреперный канал; 8 — ковш |

|

Лебедка: |

Ным бункером или на наклонной части скреперной установки. Для увеличения срока службы троса необходимо следить за качеством его смазки, сращивать его без узлов, следить за правильной укладкой на барабаие лебедки.

При эксплуатации скребковых транспортеров для удаления шлака из-под котла необходимо следить за смазкой подшипников, отсутствием заедания элементов ходовой части, своевременно убирать шлак, производить профилактический осмотр и ремонт транспортера и его привода. При непрерывной работе транспортера надо следить за состоянием гидрозатвора во избежание присо - сов воздуха в топку. В случае срезания предохранительных шпилек прежде всего выясняют и устраняют'причину, вызвавшую перегрузку транспортера, и после этого, установив новую шпильку, производят повторный пуск. Обслуживание систем шлакозолоудаления производится рабочими в предназначенной для этого спецодежде и обуви. Во избежание попадания горячей золы и шлака внутрь обуви брюки спецодежды надевают навыпуск. В зольном помещении пользуются переносными лампочками напряжением не более 12 В.

Для очистки дымовых газов от летучей золы и несгоревших частиц топлива в промышленных котельных применяют механические золоуловители циклонного типа. Для уменьшения уноса необходимо тщательно регулировать процесс горения и следить за исправным состоянием установок возврата уноса. Золовые бункера систематически очищают, не допуская в них скапливания уноса. Затворы золовых бункеров должны плотно закрываться. Очистка золовых бункеров производится при пониженном раз - режении в топочной камере. Неплотности в золовых затворах способствуют выносу золы из газоходов.

При эксплуатации механических золоуловителей различных типов основное внимание должно быть обращено на обеспечение их плотности и предохранение от забивания золой. Увеличение сопротивления золоуловителей указывает на отложение в них золы, а. уменьшение сопротивления — на неплотности вследствие износа. При профилактических осмотрах и ремонтах следует проверять износ и исправность золоспускных мигалок. Необходимо также поддерживать в исправном состоянии изоляцию золоуловителей. При расположении золоуловителей за пределами помещения цеха нарушения изоляции могут привести к конденсации водяных паров из уходящих газов, что вызовет затруднения при спуске золы. Плохая изоляция золоуловителей, расположенных в помещении цеха, недопустима из-за опасности ожогов работников.

Опубликовано в

Опубликовано в