ПАРОВЫЕ КОТЛЫ

2 апреля, 2013

2 апреля, 2013  admin

admin При эксплуатации вертикально-цилиндрических котлов особое внимание должно быть обращено на систематическое наблюдение за состоянием поверхности нагрева. Наиболее частыми повреждениями вертикально-цилиндрических котлов являются Бьшучины и трещины топочных листов. В связи с этим у котлов типа МЗК топочная камера покрыта защитной огнеупорной об« муровкой, за целостностью которой необходимо систематически следить. При наладке котла й настройке автоматики особенна" тщательно должен быть выбран воздушный режим топки во избежание химической неполноты горения при эксплуатации, так как это приводит к отложению сажи на поверхностях нагрева* очистка которых крайне трудна. Периодически следует произ?; водить полный анализ продуктов горения и следить за изменением^

Рис. 5-1. Крепление огнеупорного кирпича для защиты верхнего барабана

Котлов ДКВ и ДКВР / — верхний барабан котла; 2 — фасонный огнеупорный кирпич; 3 — полосы, приваренные к верхнему барабану

Температуры уходящих газов. Повышение температуры уходящих газов после пуска котла указывает. на загрязнение поверхности нагрева.

Вертикально-водотрубные котлы, выпускаемые в настоящее время промышленностью; имеют горизонтальную или вертикальную ориентацию поверхностей нагрева. Из старых типов котлов горизонтальной ориентации в большом количестве эксплуатируются котлы ДКВР Бийского котельного завода. Котлы ДКВР были разработаны для сжигания твердого топлива, но впоследствии были приспособлены для сжигания жидкого и газообразного топлив.

Опыт эксплуатации и обследование котлов ДКВР, произведенное ЦКТИ, показали, что основными недостатками в их работе являются: значительные присосы воздуха в газоход конвективных пучков (в тяжелой обмуровке Дак — 0,4-т-0,9; а в облегченной с металлической обшивкой Дак = 0,2-г-0,5) и особенно в газоход чугунных водяных экономайзеров; недостаточная степень заводской готовности; длительные сроки монтажа; более низкие эксплуатационные КПД по сравнению с расчетными. Перерасход топлива вследствие присосов воздуха оценивается величиной от 2 до 7%. Поэтому при эксплуатации котлов ДКВР необходимо систематически устранять неплотности, появляющиеся в месте изоляции верхнего барабана.

При работе на газе и мазуте котлов ДКВР часть верхнего барабана, расположенная в топочной камере, должна быть защищена от излучения. Опыт эксплуатации показал, что защита барабана посредством торкрета непрочна и в течение одного-двух месяцев разрушается. Более надежно защищать барабан фасонным огнеупорным кирпичом. Конструкция крепления огнеупорного кирпича показана на рис. 5-1.

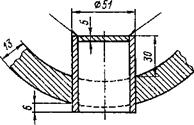

Рис. 5-2. Заглушка для козлов ДКВР на давление 1,27 МПа

В связи с указанными недостатками котлов типа ДКВР

В связи с указанными недостатками котлов типа ДКВР

ЦКТИ совместно с БиКЗ для сжи

Гания газа и мазута разработал газомазутные котлы типа ДЕ, а для сжигания твердого топлива на базе котлов ДКВР — котельные агрегаты типа КЕ. Котлы типа ДЕ и КЕ поставляются в полной заводской готовности.

Котлы типа ДЕ имеют ряд конструктивных особенностей: верхний и нижний барабаны одинаковой длины; от конвективного пучка топочная камера отделяется газоплотной перегородкой;

Трубы перегородки и правого бокового экрана, покрывающего

Также пол и потолок топки, вводятся непосредственно в верхний и нижний барабаны; концы труб заднего и фронтового экрана привариваются к верхней и нижней ветвям С-образных коллекторов; все экраны топочной камеры и перегородка, отделяющая топку от конвективного газохода, выполнены из труб, между которыми вварены проставки, обеспечивающие необходимую плотность; обмуровка котла выполнена из плит, которые снаружи имеют обшивку толщиной около 1 мм.

При эксплуатации котлов горизонтальной ориентации, имеющих нижние раздающие и верхние собирающие коллекторы, следует осуществлять тщательный контроль над состоянием труб экранных поверхностей нагрева, так как в них циркуляция пароводяной эмульсии менее надежна. Для повышения надежности циркуляции в этих котлах предусмотрены рециркуляционные трубы (например, у котла ДКВР-20). Рециркуляционными называют опускные нербогреваемые трубы, соединяющие верхний коллектор контура с нижним.

В ходе эксплуатации котельного агрегата возможен выход из строя отдельных труб поверхности нагрева. В этом случае временно, до замены труб* ставится заглушка. Для котлов, работающих при давлении до 1,27 МПа, рекомендуется применять заглушку, показанную на рис. 5-2. Заглушка состоит из двух частей: патрубка, вырезанного из трубы, и донышка. Патрубок завальцовывается в отверстие, а затем со стороны внутренней поверхности барабана приваривается или устанавливается на - резьбе донышко. При приварке донышка не допускается нагрев вальцовочного соединения во избежание нарушения его плотности.

При пуске и работе котлов ДКВР и КЕ необходимо следить за тепловым расширением передних концов камер боковых экранов и заднего днища нижнего барабана, на которых обычно устанав-* ливаются реперы.

Надежность работы котлов горизонтальной ориентации в значительной мере зависит от режима растопки. Для сокращения времени растопки и уменьшения разности температуры воды в этих котлах следует пользоваться устройством для подогрева воды в нижнем барабане. Для этого от работающих котлов через подводящий паропровод в нижний барабан подают перед пуском топки пар. Рекомендуется производить подогрев воды в котле до температуры 90—100 °С. Паровой обогрев нижнего барабана прекращают при достижении давления в котле, равного 0,75 давления греющего пара, и после этого пускают топку, растапливая ее при Огневом подогреве. Подъем давления на котлах горизонтальной ориентации, рассчитанных на давление 1,27 МПа, ведут так, чтобы через 1,5 ч после растопки давление в барабане составляло 0,1 МПа, еще через 2,5 ч составляло 0,4—0,5 МПа и через 3 ч — 1,27 МПа.

В настоящее время Белгородский завод энергетического машиностроения (БЗЭМ) выпускает много модификаций котельных агрегатов вертикальной ориентации производительностью до 75 т/ч с давлением 1,4—4,0 МПа. Все котлы вертикальной ориентации имеют П-образную компоновку поверхностей нагрева и сплошное экранирование топочной камеры. Котлоагрегаты достаточно надежны в эксплуатации и имеют высокую ремоито - способность. Основным недостатком котлов в эксплуатации являются повышенные присосы холодного воздуха в газоходы от топки до последней поверхности нагрева (Да = 0,254-0,35).

При сжигании твердого топлива с большим содержанием золы необходимо следить за износом поверхности нагрева котла. Эоловой износ зависит от скорости продуктов горения и концентрации золы и уноса. Особенно опасны повышенные местные скорости и концентрации, которые наблюдаются в газовых коридорах между стенками газохода и трубами, а также в местах разверки отдельных труб и змеевиков (нарушение креплений и появление различных зазоров между трубами и змеевиками для прохода продуктов горения). Большему износу подвержены также трубы, расположенные вблизи неплотностей в' газовых перегородках и в зоне поворота продуктов горения.

При эксплуатации любых котельных агрегатов инженерно- технический персонал должен уделять особое внимание своевременному выявлению повреждений труб поверхности нагрева. При образовании в трубах котла, и особенно пароперегревателя, свищей выходящие из них с большой скоростью пар и вода, перемешиваясь с золой, интенсивно разрушают соседние трубы. Свищи опасны и при сжигании мазута.

Неплотности в трубах поверхности нагрева котла, пароперегревателя и водяного экономайзера можно выявить по шуму в газоходах, снижению уровня воды в барабане котла, расхождению показаний паромера и водомера, появлению воды в шлаковых и золовых бункерах. В течение смены необходимо не менее двух раз произвести обход котла, просматривая через гляделки состояние поверхности нагрева, прослушивая топку, газоход пароперегревателя, газоходы котла и водяного экономайзера. На неработающем котле неплотности в трубах могут быть обнаружены по солевым подтекам.

Выход из строя труб поверхности нагрева паровых котлов наблюдается также из-за нарушения циркуляции воды. Поэтому в эксплуатации для повышения надежности циркуляции необходимо следить за поддержанием правильного режима горения, обеспечивать равномерное питание котла водой, не допускать резких колебаний давления пара и уровня воды в барабане котла, не допускать зашлаковывания поверхности нагрева, следить за чистотой внутренней поверхности труб, контролировать плотность продувочной арматуры.

Под правильным режимом горения понимается отсутствие тепловых перекосов в. работе топки и первых газоходов котла, а также удара факела в экраны и обмуровку, окончание процесса горения в пределах топочной камеры, поддержание оптимального избытка воздуха в топке, отсутствие 'шлакования, постепенное изменение форсировки в случае необходимости, поддержание оптимальной тонкости пыли и хорошее распыление жидкого топлива, равномерное распределение топлива по решетке при слоевом сжигании.

Повышать давление в котле следует постепенно, особенна при малой нагрузке котла, так как при интенсивной форсировке топки заметно увеличивается тепловосприятие экранных труб, а паросодержание возрастает значительно медленнее, ибо часть теплоты расходуется на подогрев воды до более высокой температуры насыщения, соответствующей возросшему давлению. Подъем давления следует производить так, чтобы при пониженных нагрузках оно росло примерно со скоростью 400 Па/с, а при номинальных — со скоростью 800 Па/с. При резком сбросе нагрузки следует немедленно уменьшить форсировку топки во избежание перегрева экранных труб из-за ухудшения циркуляции.

При эксплуатации арматуры, установленной на котле, необходимо следить за ее плотностью, отсутствием парения через фланцевые соединения или сальниковое уплотнение, за легкостью хода шпинделя при открывании и закрывании арматуры. Особенно быстро изнашиваются задвижки и вентили, которыми в эксплуатации пользуются для регулирования расхода воды или пара. Перед каждым пуском котельного агрегата вся установленная арматура должна проверяться на легкость хода путем открывания и закрывания ее. При работе котельного агрегата плотность арматуры проверяется ощупыванием трубопровода, который при закрытом положении арматуры должен быть холодным.

При внутреннем осмотре котла инженерно-технический персонал должен обращать внимание на состояние следующих элементов. В барабанах осматриваются внутренние поверхности, сварные и заклепочные швы, концы завальцованных или приваренных труб и штуцеров. Повреждения в заклепочных швах вертикальных водотрубных котлов возникают главным образом в нижних барабанах, в местах сопряжения продольных и поперечных заклепочных швов. Межкристаллитные трещины могут появляться в трубных решетках барабанов, а также в местах ввода питательной воды, фосфатов. Внутренние поверхности котла могут иметь коррозионный износ, главным образом в местах поступления питательной воды, слабой циркуляции воды и в местах отложения шлама.

При осмотре труб проверяются угловые экранные трубы, горизонтальные и слабонаклоиные участки кипятильных труб. Наиболее распространенными дефектами экранных и кипятильных труб являются кольцевые и продольные трещины, отдулины, свищи, местное утонение стенок труб и деформация труб из-за отложений накипи или нарушения циркуляции.

У обогреваемых продуктами горения барабанов осматриваются места обогрева, в которых могут образовываться выпучины. Проверяется состояние торкрета, защищающего барабан от перегрева. Образование трещин возможно в сварных швах барабанов и коллекторов.

Наружная поверхность труб осматривается из топки и газоходов. Разрывы, отдулины, прогибы, вырывание труб из трубных решеток чаще всего бывают в первых рядах труб, обращенных к топке. Кроме того, проверяется износ труб под действием золы. Износ труб выявляется с помощью специальных шаблонов.

Весьма важно для промышленных и догрейных котлоагрегатов осуществлять мероприятия, предотвращающие коррозию внутренних поверхностей нагрева, при остановках на короткий или длительный срок. При этом различают следующие случаи:

А) консервацию на срок менее трех суток (при остановке котла без вскрытия барабана) с использованием пара от сепаратора непрерывной продувки или от других котлов;

Б) консервацию на срок более трех суток (при остановке котла без вскрытия барабана) путем подключения котла к трубопроводу с обескислороженным конденсатом, или питательной водой с давлением 0,3—0,5 МПа;

В) консервацию ка любой срок (при остановке котла со вскрытием барабана) с заполнением пароперегревателя конденсатом, содержащим аммиак (концентрация аммиака 500 ш'/кг).

Опубликовано в

Опубликовано в