ПАРОПРОГРЕВ БЕТОНА

2 апреля, 2013

2 апреля, 2013  admin

admin Основным способом ускоренного твердения изделий из тяжелых и легких бетонов на пористых заполнителях является. прогрев паром при атмосферном давлении. Обработка изделий в автоклавах при повышенном давлении пара получила применение преимущественно при изготовлении изделий из ячеистых бетонов (газобетона, газосиликата, пенобетона и др.). Другие способы ускорения твердения бетона (технологические, химические) часто применяются в сочетании с паропрогревом для большей интенсификации процесса твердения или для экономии цемента.

Паропрогрев бетона при атмосферном давлении можно осуществлять в ямных камерах со съемными крышками, в туннельных камерах периодического и непрерывного действия, в вертикальных камерах непрерывного действия, под переносными колпаками и покрытиями, а также непосредственно в формах и формующих установках.

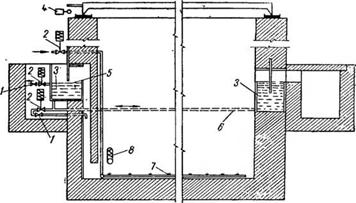

Прогрев в ямных камерах. Камеры ускоренного твердения должны иметь надежную теплоизоляцию и максимальную герметичность, обеспечивать возможность экономии пара, сохранения равномерной температуры изотермического прогрева и улучшения условий работы в помещении цеха. Наиболее эффективной является безнапорная камера, оборудованная особым устройством для сообщения с наружным воздухом и обеспечения свободного выхода из нее избытка пара и паровоздушной смеси.

Для. равномерного разогрева пар подают через нижние трубы и доводят температуру в камере до 90—95°. Избыток паровоздушной смеси свободно уходит в атмосферу через обратную трубу. После этого отключаются нижние трубы и пар подают через верхние перфорированные трубы.

|

Рис. 60. Камера твердения ямного типа: 1 — вентили для регулирования слива и подачи воды в затворы; 2 — электромагнитные вентили; 2 — водяные затворы; 4 — конечный выключатель; 5 — воздушный зазор; 6 — соединительная труба; 7 — подача пара в камеру; 8— термометр сопротивления. |

Чистый пар заполняет верхнюю часть камеры, а паровоздушная смесь, как более тяжелая, отжимается книзу и через обратную трубу выходит из камеры. Как только вся камера заполнится чистым паром, избыток его выходит через обратную трубу в конденсатор или контрольную насадку. По интенсивности выхода конденсата судят об избытке поступления пара в камеру и регулируют его подачу. Можно подавать пар только через нижние трубы, в этом случае удлинится период получения температуры, близкой к 100°.

При прогреве в среде чистого насыщенного пара обеспечиваются одинаковые тепловые условия по всему объему камеры, что повышает однородность качества изделий и дает возможность сократить продолжительность изотермического прогрева бетона для получения 70% проектной прочности.

Для уменьшения трудоемкости процесса рекомендуется камера с полной автоматизацией всего цикла тепловой обработки изделий (рис. 60). При установке крышки камеры конечным выключателем приводится в действие система автоматики контроля и регулирования процеоса, прежде всего заполняются, водой гидравлические затворы, соединенные между собой трубой.

Воздушный зазор размером 2—3 Мм в одном гидрозатворе предназначен для соединения камеры с атмосферой. При необходимости величина зазора может регулироваться понижением уровня затвора.

Подача пара в камеру регулируется системой автоматики по заданной программе посредством термометров сопротивления. После окончания тепловой обработки выпускается вода из затворов и включается вентилятор для охлаждения камеры. При снижении температуры до заданной подаются звуковой и световой сигналы.

Расход пара в безнапорных камерах при прогреве в среде насыщенного пара не превышает 200—250 Кг на 1 М3 изделий.

При устройстве камер следует обращать внимание на обеспечение их герметичности, которая часто нарушается вследствие ударов при загрузке форм с изделиями или крышкой камеры по швеллеру водяного затвора. В камере целесообразно устанавливать отбойные стойки из деревянных пластин, прикрепляемые болтами к ее стенкам. Чтобы устранить возможность появления сквозных щелей под швеллерами водяного затвора, они снизу по всей длине снабжаются, гребнем высотой 5—6 См. Стены камер должны иметь толщину не менее 35—40 См.

Прогрев в туннельных камерах. Туннельные камеры непрерывного действия целесообразны на заводах с конвейерной организацией производства. Они выполняются одно - и многоярусными. В качестве теплоносителя применяется пар или горячий воздух. В одноярусных камерах формы устанавливаются одна на другую по высоте (3—4 формы), в многоярусных камерах вагонетки с изделиями перемещаются по рельсам, расположенным в нескольких ярусах.

Длина туннельных камер определяется принятым ритмом конвейера, числом ярусов или изделий, укладываемых в пакет, и продолжительностью цикла тепловой обработки изделий. На действующих заводах длина камер колеблется от 73 до 127 М. Применяются различные способы прогрева изделий, наиболее эффективными являются камеры с воздушным обогревом.

Туннельные одно - и многоярусные камеры на новых заводах не применяются вследствие неравномерного распределения тепла по вертикали, большого расхода пара, большой площади, занимаемой камерой, и т. д. Более рациональным является применение камер вертикального типа, прогрев в пакетах и др.

Прогрев в вертикальных камерах. Вертикальная камера непрерывного действия оборудуется специальными подъемниками, которыми формы с изделиями по мере их поступления с конвейера поднимаются, вверх под потолок камеры. Затем формы перемещаются горизонтально в другую половину камеры для постепенного опускания вниз и выдачи из камеры.

|

1 |

![]() Благодаря коротким срокам тепловой обработки (5—7 Ч) и расположению изделий по высоте в 12—14 ярусов размеры камеры получаются минимальными. Например, камера Колпин - ского домостроительного комбината в Ленинграде с внутренними размерами в плане 5,0X15,0 М и высотой около 15,0 М имеет пропускную способность 5—6 изделий в час.

Благодаря коротким срокам тепловой обработки (5—7 Ч) и расположению изделий по высоте в 12—14 ярусов размеры камеры получаются минимальными. Например, камера Колпин - ского домостроительного комбината в Ленинграде с внутренними размерами в плане 5,0X15,0 М и высотой около 15,0 М имеет пропускную способность 5—6 изделий в час.

В вертикальной камере создается устойчивый тепловой режим, что обеспечивает наиболее низкий расход пара по сравнению с другими типами камер: 80—100 Кг на 1 М3 Железобетонных изделий. Температура внутри камеры постепенно увеличивается от 30—35° внизу до 90—95° вверху. При перемещении вниз и выходе из среды насыщенного пара изделия остывают, и за счет выделяемого ими тепла происходит нагрев изделий, поднимаемых вверх.

Условиям современного проектирования наиболее соответствует камера, разделенная на четыре отсека: два подъемных и два опускных. Это позволяет сократить высоту камеры до 5,7 М и разместить ее в цехе под мостовым краном.

Работу камеры характеризуют три положения (рис. 61). В положении I все пакеты форм опираются на отсекатели, а спаренная передаточная тележка находится в опускной части камеры. В камеру подаются толкателем конвейера две новые формы, которые гидроподъемниками поднимаются вверх до соприкосновения с пакетами, выдвигаемыми в крайнее положение.

Затем поднимаются гидроснижатели и принимают на себя пакеты, а также формы, находящиеся на передаточной тележке, и останавливаются в верхнем положении. Освобожденные от форм передаточные тележки передвигаются в подъемную часть камеры (положение II).

После этого начинается опускание гидроподъемников: сперва верхние формы остаются на подхватах тележек, а затем и

остальные пять форм подхватываются отсекателями. Гидроподъемники опускаются в крайнее нижнее положение, освобождая место для следующих форм.

Одновременно с этим происходит опускание' гидроснижате - лей опускной части камеры, пакеты форм также останавливаются отсекателями (кроме нижних форм, которые опускаются вместе с гидроснижателями). Формы остаются на рольганге и толкателем выкатываются из камеры, а гидроснижатели опускаются в крайнее нижнее положение (положение III). Передаточная тележка с формами перемещается в опускную часть камеры, и цикл работы камеры повторяется.

Эксплуатация вертикальных камер на домостроительных комбинатах даст возможность выявить их преимущества и уточнить технико-экономические показатели.

Прогрев под колпаками и покрытиями. При стендовом формовании плоских плит и панелей широко распространен способ тепловой обработки на подогреваемых формовочных матрицах или площадках с устройством в них паропроводящих каналов или регистров. Для улучшения условий тепловой обработки изделия покрывают колпаками и крышками, под которые подают острый пар.

Прочность и жесткость колпаков обеспечивается металлическим каркасом, к которому крепится деревянная обшивка и утепление из шлаковаты или другого теплоизоляционного материала. Размеры колпаков принимаются соответственно размерам прогреваемого изделия. Расстояние от поверхности изделия до крышки и стенок колпака должно составлять не менее 50 Мм. Плотное прилегание колпаков к формам или площадке достигается устройством упругих брезентовых или резиновых подкладок, пришитых по всему периметру опорных кромок.

При изготовлении изделий на подогреваемых стендах применяют покрытия из двух слоев брезента или из двух слоев полиамидной пленки с прослойкой из минеральной ваты.

Режимы тепловой обработки под колпаками и покрытиями весьма разнообразны, они определяются опытным путем с учетом технологических и производственных факторов.

Прогрев в формах и формовочных установках. Наибольшее распространение в производстве сборного железобетона получил прогрев изделий в кассетных формах, в пакетах термоформ, образованных пакетировщиками конвейерных линий, в формовочных установках при изготовлении пространственных блоков и т. д.

Для прогрева изделий в пакетах форм применяются термоформы, получаемые путем дополнительного оснащения обычных металлических форм, состоящих из поддона и бортовой оснастки (рис. 62).

Поддон формы представляет собой герметически закрытую паровую полость. В продольных стенках поддона делают отверстия для впуска и выпуска пара и удаления конденсата. Чтобы обеспечить стекание конденсата в один конец формы, ее устанавливают в пакете с уклоном 1—2°. Для равномерного распределения пара в паровой полости поддона могут быть проложены паровые перфорированные трубы, заканчивающиеся штуцерами для подключения к паровой сети.

|

Рис. 62. Прогрев изделий в термоформах: |

Характерным для тепловой обработки в формах явля. ется односторонний или двухсторонний контактный прогрев изделий при температуре изотермического прогрева 90— 95°.

Характерным для тепловой обработки в формах явля. ется односторонний или двухсторонний контактный прогрев изделий при температуре изотермического прогрева 90— 95°.

|

1 — нижняя поверхность поддона; 2 — паровая полость; 3 — опорный брусок; 4 — изделие. |

![]() При производстве изделий в кассетах рекомендуется для защиты бетона от высыхания и для уменьшения тепловых потерь покрывать открытую поверхность брезентом, листовой резиной или специальными крышками. Прогрев изделий в кассетных формах может производиться сразу после окончания формования без предварительного выдерживания. Для ускорения прогрева и сокращения продолжительности тепловой обработки целесообразно бетонную смесь укладывать в предварительно подогретую до 40—45° форму. Продолжительность подъема температуры в отсеках форм до максимальной в этом случае может быть сокращена до 1—1,5 часа.

При производстве изделий в кассетах рекомендуется для защиты бетона от высыхания и для уменьшения тепловых потерь покрывать открытую поверхность брезентом, листовой резиной или специальными крышками. Прогрев изделий в кассетных формах может производиться сразу после окончания формования без предварительного выдерживания. Для ускорения прогрева и сокращения продолжительности тепловой обработки целесообразно бетонную смесь укладывать в предварительно подогретую до 40—45° форму. Продолжительность подъема температуры в отсеках форм до максимальной в этом случае может быть сокращена до 1—1,5 часа.

Продолжительность изотермического прогрева зависит от температуры и расположения тепловых отсеков, толщины изделий и состава бетона. Расчетные оптимальные режимы тепловой обработки в формах изделий из тяжелого бетона на портландцементе для. достижения отпускной прочности приведены в табл. 8 [108].

После прекращения подачи пара остывание изделий, вследствие большой теплоемкости кассеты, происходит весьма медленно, поэтому распалубку изделий приходится делать при температуре 75—80°. На многих заводах применяют принудительное охлаждение водой.

Для увеличения оборачиваемости кассетных форм в некоторых случаях целесообразно производить распалубку при прочности бетона 50—75 Кг/см2, достаточной для транспортных опе-

|

Таблица 8 Режимы тепловой обработки бетоиа при прогреве изделий с одной стороны

|

|

Пр Имечание. При прогреве изделий с двух сторон время теплооб - работки снижается на 0,5—1 Час в зависимости от толщины бетона изделия. |

Раций. Дальнейшее твердение изделий может осуществляться на теплом складе, на утепленных стеллажах и т. п.

Ускорить процесс твердения бетона можно также путем введения химических ускорителей. Наибольшее сокращение сроков твердения может быть достигнуто применением мокрого домола портландцемента, введением химических ускорителей и кратковременным прогревом при температуре 95—100°.

Опубликовано в

Опубликовано в