Технология и оборудование для производства изделий из ячеистого бетона автоклавного твердения

3 апреля, 2013

3 апреля, 2013  admin

admin

Среди стеновых материалов в строительной практике Ксс более укрепляют своп полиции ячеистые бетоны. Изделия из ячеистого бетона изготовляют из широко распространенных материалов — песка, золы, шлаков, цемента, извести и порообразующих добавок (алюминиевой пудры, пасты и др.). Они отличаются от изделий из традиционного бегона высокой пористостью, достигающей 80 объема. Ценными свойствами лих материалов являются низкая средняя плотность (500— 700 кг/м3. что почти вдвое меньше массы керамзпюбетонных изделий и в трп-четыре раза меньше массы кирпичных с1сн); низкая теплопроводность (0.15—0.25 Вт/(м. К), но сравнению с 0,4—0,5 Вт/(м. К) для керамзптобетопных изделий и 0,7—1 Ит,'(м. К) ;ця кирпича); относительно высокая прочность — 3—4 МГ1а (30—40 кг/см2); высокая морозостойкость (при нормативных 25—35 циклах изделия из ячеистого бетона выдерживают 50—100 циклов переменного замораживания и оттаивания). Кроме того изделия из ячеистого бетона легко поддаются механической обработке.

Из ячеистого бетона изготавливают широкую номенклатуру изделий, необходимых для строительства жилых, социально-бытовых и промышленных здании и в первую очередь для малоэтажного коттеджного строительства. К ней относятся:

— пеармированные стеновые блоки размером 600 х (200—400) х 250 мм массой от 15 до 30 кг;

— неармироваппые перегородки

Размером 600 х (100—

10

150) х (250—500) мм массой от і 0 до 25 кг;

— армированные перегородки размером (2500—

3500) х 600 х (Ю0-150) мм массой от 75 до 200 кг;

— стеновые блоки перемычечные размером (1000—2500 х )(200— 300) х 250 мм массой от 35 до 140 кг;

— стеновые панели и плиты перекрытия размером (1500— 6000) х 600 х (250-300) мм массой 180—800 кг;

— плиты-покрытия размером

(1500-6000) х (,00 х (300-400) мм массой 200—1000 кг.

При действующих нормативах термического сопротивления стен (по СНиП 11 -3—79х) стоимость квадратного метра стены из ячеистого бетона средней плотностью 600 кг/'м3, тол - шпной 30 см и массой 200 кг на 1 мг на 25—30 % меньше, чем из керамзитобетоне с средней плотностью 950 кг/м‘, толщиной 39 см и на 40—45 % меньше, чем из кирпича средней плотностью 1300—1800 кг/м3 и толщиной стены 51—64 см.

Постановлением Минстроя РФ N 18—81 от 11.08.95 г требования приведенного сопротивления теплопередачи ограждающих конструкций зданий увеличено в 2—3,2 раза но сравнению с требованиями СНиП— 11-3—79. В этих условиях толщину' стен из керамзитобетона следует увеличить до 50—70 см, а из кирпича до 100—120 см, что с экономической Точки Зрения нереально.

13 то же время повышение термического сопротивления стен из ячеистого бетона за счет снижения

© X.

Объемной массы изделий до 400— 500 кг/м' или некоторого их утол щення является вполне возможным и перспективным.*)

В мировой практике широко распространена так называемая литьевая технология. Она была разработана в Швеции и осуществлена известными фирмами «Итонг», «Синорекс», «Дю роке» и другими в различном аппаратурном исполнении.

Сущность этого технологического процесса состоит в следующем. Кремнеземистым компонент (чаще всего песок) подвергают тонкому помолу' непосредственно на заводе изготовителе изделий. Тонкомолотые вяжущие компоненты — цемеш п известь тщательно смешивают с кремнеземистым компонентом, добавкой порообразователя и водой до получения смеси влажностью 50—60 %. Смесь заливают в формы, выдерживают до приобретения массивом необходимой сырцовой прочности в течение 2—6 ч, затем освобождают массив от формы, разрезают на изделия, калибруют их и направляют массив в автоклав. После автоклавной обработки мае сив разбирают, изделия упаковывают п складируют.

Различие аппаратурного оформления литьевой технологии назван ных фирм, так же как и германских фирм «Итонг», «Хебель», «Верхан», голландской «Калсилокс», датской

Л; Вопросы нроИ'<‘"',ч-и; теплоизоляционных изделий и - .. 1еистого бетона с весьма перспективным применением способов и аппаратов, приведенных ниже, в настоящей статье не рассматриваются.

С. Воробьев. Е.Ь. Фшшппов. Ю.Н. Тапьнов. 1996

«Селкоп», японской «Чори», польской «Уши юль» и других, заключается главным образом в конструкции форм, установок для их сборки и разборки, способов переноса и машин для разрезки массивов на изделия.

Учитывая необходимость приостановки процесса для вызревания массивов, выборочной их подачи для распалубки и разрезки, все зарубежные предприятия но производству ячеистого бетона работают по агре - гатио-поточной схеме с крановым оборудованием, большим числом постои вызревания с соответствующим расширением производственной площади. объемов зданий и увеличением металлоемкости оборудования.

АОЗТ «Корпорация стройматериалов» совместно с компанией

«Стромфоид» и ЛОО'Г «Волгоцем - маш» ПРЕДЛАГАЮТ следующие разновидности технологий и cool ветствующее им современное оборудование для производства изде лпи из ячеистого бетона.

Вибрационная технология «ВиброСхчок» и оборудование Бес Крановой конвейерной линии для производства стеновых блоков из ячеистого бетона БКЛ—100.

Сущность вибрационной технологии заключается н применении на стадии смешивания исходных компонентов ячеистобетонной смеси и формования массивов комплексных вибрационных воздействий, позволяющих получать следующие технологические и технико-экономические преимущества:

— смешивать компоненты и формовать массивы с низкой влажностью (35—45 %) за счет искусственного увеличения подвижности смеси при вибрационных воздействиях;

— регулировать процесс поробразо - вания (вспучивания массива) в течении 5—10 мин. непосредственно на виброплощадке и обеспечивать созревание массива (приобретение сырцовой прочности, необходимой для распалубки и резки) в течении 30—60 мин.:

— использовать в-производстве исходные компоненты с недостаточно высокими и стабильными качественными показателями, а также отходы и побочные продукты производства (шлаки, зо лы, нефелиновые шламы и др.;:

— обеспечивать при равных исходных данных повышение прочностных показателей изделий на 20—25 % по сравнению с формованием изделий по литьевом технологии;

— переводить технологический процесс с агрегатно-поточной ча более простую и устойчивую в работе непрерывную схему производства с исключением необходимости создания залов вызревания, крановых операции, с резким снижением металлоемкости, производственных площадей, объемов зданий и др. Вибрационная технология и оборудование для производства изделий из ячеистого бетона в различном аппаратурном оформлении защищена «ноу хау», авторскими свидетельствами и патентами.

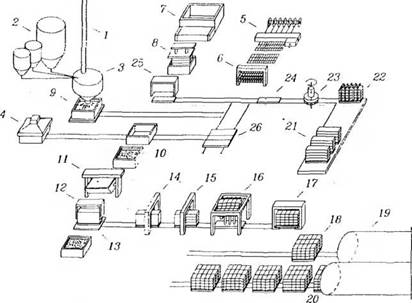

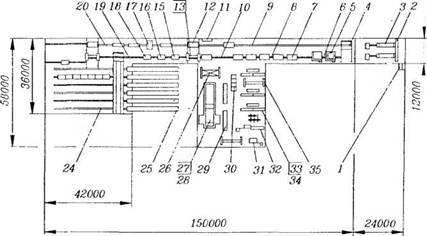

Технологическая схема »Виброблок» и основное оборудование бескрановой конвейерной линии для производства стеновых блоков из ячеистого бетона ЬКЛ—100 приведены на рис. 1, а типовой план производственного корпуса показан на рис. 2.

Годовая мощность бескраповой конвейерной линии БКЛ—100 со ставляеч 100 тыс. мл стеновых блоков при установке.3—4 автоклавов размером 2x32 м. В начальный период освоения при установке 1—2 автоклавов годовом выпуск продукции может составлять 25—50 тыс. м’. Конвейерная линия впоследствии при дополнительной установке второго формовочного поста и соответствующего числа автоклавов может обеспечить выпуск до 200 тыс. м3 стеновых блоков в год.

Отличительная особенность оборудования бескраповой конвейерной линии БКЛ—100 в сравнении с оборудованием агрегатно-поточ ных линий «Виброблок» БГ—40, успешно эксплуатируемых на Люберецком, Рязанском, Барнаульском, Славутском и других заводах ячеистого бетона и серийно выпускаемых Брянским АО «Строммелиор - маш» под индексом 3687-Б1-ТХ, заключается в изменении конструкции формы, позволившей увеличить размер формуемого массива с

3 х 1,2 х 0,6 до 3 х 1,2 х 1,2, а также в возможности отказаться от прежней системы распалубки, многих крановых, транспортных, стопиро - вочных операции и перейти на непрерывный конвейерный способ с использованием наименее металлоемких автоклавов диаметром 2 м.

Показатели бескраповой конвейерной линии БКЛ—100 приведены в таблице.

Вибрационная технология и бсекраноиая конвейерная линия для производства армированных изделий и блоков из ячеистого бетона БКЛА—80/100

Отличительная особенность технологии п оборудования линии БКЛА—80/100 состоиг в использовании комплексной вибрации на стадии смешивания и формования. В качестве прототипа формы принята конструкция и размеры формы «Итонг». Рабочая документация и право воспроизводства всего оборудования этой фирмы были закуплены несколько лет назад.

В конструкцию формы внесены изменения, позволившие отказаться от целого ряда сложных кранов, манипуляторов и перейти на конвейерную непрерывную схему с передачей форм и поддонов от поста формования до склада готовой продукции по рельсовым путям ири помощи -элементарных шаговых толкателей и передаточных тележек (мостов). Учитывая необходимость изготовления на линии БКЛА—80/100 армированных изделий длиной до 6000 мм, размер формуемого массива принят 6000x1200x600 мм, который после кантования на боко-

12

|

|

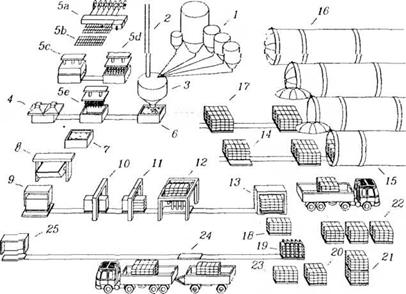

Рис. 3. Технологическая схема производства армированных изделий и стеновых блоков из ячеистого бетона на бескраповой конвейерной линии БКЛА—80/100.

I, 2 — дозирование исходных материалов; 3, 4 — прием формы с возвратного конвейера и передача на формовочный конвейер; 5 — вибросмешивание сырьевых материалов: 6 — заливка формы и виброформование; 7 — выдержка форм с массивами; 8, 9 — кантование формы на боковой съемный борт и отделение массива от боргоснастки: 10 — смазка формы; 11 — сборка формы; 12 — калибровка боковых поверхностей, образование пазов и гребней; 13 — горизонтальная разрезка массива: 14 — вертикальная поперечная разрезка массива: 15 — прием разрезанных массивов, их транспортировка и загрузка в автоклавы; 16 — автоклавная обработка: 17 — Послойное разделение изделий и освобождение поддона (бокового борта формы).

1,Ч — формирование пакета изделий: 19 — чистка и смазка поддона: 20 — подача поддона на пост сборки формы: 21 — возврат формы; 22 — изготовление плоских арматурных сеток: 23 — изготовление пространственных арматурных каркасов; 24, 25 — Нанесение антикоррозионного покрытия, сушка И Фиксация пакетов каркасов на кондукторе: 26 — укладка кондуктора с пакетом арматурных каркасов в форму

14

|

|

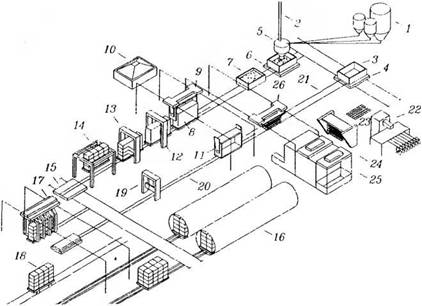

Рис. 4. План производственного корпуса с применением бескрановой конвейерное линии БКЛА—80/100.

1 — приемные емкости для песка и извести; 2 — питатель ленточный; 3 — мельницы шаровые; 4 — тележка передаточная: 5 — вибросмеситель; 6 — виброплощадка; 7

— форма; 8 — конвейер выдержки; 9, 10 — конвейер возврата форм; 11— установка смазки форм; 12 — пост сборки форм: 13 — кантователь-распалубщик; 14 — пост распалубки форм; 15 — машина горизонтальной разрезки, образования пазов и гребней; 16 — машина горизонтальной разрезки; 17 — машина вертикальной поперечной разрезки; 18 — установка чистки и смазки поддонов: 19 — конвейер тяговый: 20 — конвейер возврата поддонов: 21 — разборщик изделий: 22 — транспортер изделий; 23 — линия упаковки блоков; 24 — пути накопительные; 2~~

— автоклав; 26 — кран переноса кондукторов; 27 — установка для нанесешь: антикоррозионного покрытия; 28 — кондуктор для фиксации арматурных каркасов 29 — стенд сварки арматурных каркасов; 30 — тележка; 31 — стенд изготовление хомутов; 32 — правильно-отрезной станок 33 — установка контактной сварки; 3*>

— стол сварочный; 35 — кран-балк?

|

Рис. 5. I схнолсм пчоская схема производства армированных изделий и сюновых блоков из ячеистого бетона с применением агрегатно-поточной линии АПЛ—180. 1.2 — дозирование исходных материалов: 3 вибросмеишвание; 4 — смазка формы: 1 6 26 в U 3 5 4 7, 9 21 22 24 23 27 [2528 29 30 31 ~ Р. 1 II! Г/ / / -/ |

|

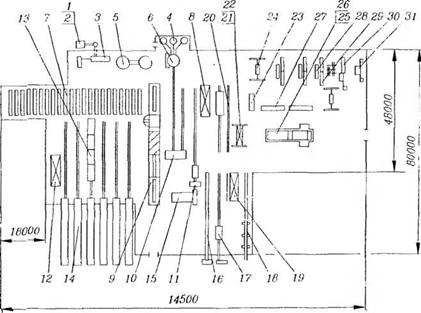

Рис. (<■ План производственного корпуса с агрегатно-поточной линией АПЛ—180. 1 — приемные емкости для песка и извести; 2 — питатель ленточный; 3 — мельницы шаровые; |

![]()

Нои сорт, распадуоки, рачречки и калибровки направляетс я в автоклав диам. 2 м (лка массива в помсрсч пом спснип), при чтим также обеспечивается оптимальное заполнение автоклава.

Оборудование' резательного коми лекса, разборщик изделий. линии пакетирования панелей и блоков, оборудование п установки арматур него отделения разработаны с использованием рабочем документации фирмы «Итоиг» на базе отечественных и импортных комплектующих.

Технологическая схема и основное оборудование бескрановой конвейерной линнк Для Производства армированных изделии и стеновых блоков НКЛД-ЯО/100 приведена на рис. 3, а типовой план производственного корпуса — на рис. 4.

Средняя годовая мощность линии ВКЛА—80/100 180 тыс. м' к год, в том числе 80 тыс. м' армированных изделий и 100 тыс. м‘ стеновых блоков при установке 7—.4 автоклавов размером 2x32 м.

Сравнительные технике-экономические показатели линии ВКЛА— 80/100 приведены в таблице.

Вибрационная технология и оборудование агрегатно-поточ - пой линии для производства армированных изделий и стеновых Блоков из ячеистого бетона

Апл—То.

Особенность линии АПЛ—180 состоит в применении Па стаднії смешивания и формирования массивов комплексной вибрации, что позволяет сократить время порообразования до 5—10 мин., вызрева ния массивов до 30—60 мин., а следовательно, позволяет сократить число постов вызревания с 22, предусмотренных фирмой «Итон!» и 50 постов, предусмотренных фирмой «Верхап» — до 6—12.

Конструкция основного и вспомогательного оборудования линии АІ1Л— 180 — форма, краны (мостовые.

Д — рихтовка и сварка плоских арматурных ееіок: 6 — сварка пространственных арматурных каркасов: 7 — установка

Каркасов на кондукторе, нанесение антикоррозионного покрытия и сушка: А’ — транспортировка пакетов каркасов и установка в форму; 9 — заливка в форму и формирование массива: 10 — выдержка форм с массивами до приобретения ими прочности, необходимой для распалубки и разрезки; 11, 12 — кантование формы на боковой борт и отделение массива от бортоснастки: 13 — перемещение па тележке поддона с массивом через машины резательного комплекса: 14 — калиб - ровка боковых поверхностей, образование пазов и гребней; 15 — горизонтальная разрезка массива: 16 — поперечная вертикальная разрезка массива; 17, 18 — транспортировка поддона с разрезанным массивом и установка на автоклавную тележку: 19 — автоклавная обработка: 20,21 — выгрузка поддонов с изделиями из автоклава и их установка на поперечный транспортер;22 — послойное разделение изделий и их подача на формирование пакетов; 23, 24 — Чистий, смазка поддонов и их транспортировка на пост сборки форм; 25, 26 — сборка форм И их подача па линию формования

4 — расходные емкости сырьевых материалов: 5 — емкости для песчаного шлама; <> — вибросмеситель: 7

— виброплошадка; К — форма, 'у _

Кран опрокидывающий. 10 — машины резательного комплекса: 11 — установка подачи форм к смесителю и виброплощадке: 12 — линия возврата поддонов: 13 — крав переноса поддонов с изделиями. 14 — тележка автоклавная: 15 — автоклав: 16 -

Транспортер поперечный: 17— транспортер тверді, їх отходов; М — линии пакетирования блоков: 19 — кран

Разборки изделий; 20 — линия пакетирования армированных изделий: 21

— транспортер передаточный: 22

Кран переноса кондукторов: 23 —

Тележка; 24 — кран-балка: 25 —

Установка для нанесення антикоррозионного покрытия; 26 — кондуктор фиксации арматурных каркасов; 27 — стенд сборки арматурных каркасов: 28 — установка контактной сварки 20 — стол сварочный: 30 — правильно-отрезной станок: 31 — стенд изготовления хомутов

Опрокидывающийся, передающий, разделительным и др.). машины резательного комплекса, машины и установки арматурного отделения, другое оборудование воспроизведены по рабочей документации фирмы «Итонг».

Годовая мощность линии АГШ—180 принята по аиалоти с постанчеі шымп этой фирмой линиями дчя Самарского (пос. Воднно) и І Іовосибіфского заводов ячеистого бетона и составляет 180 тыс. М1 I) год, в том числе 80 тыс. м' армированных изделий и 1(Ю тыс. м3 стеновых блоков, при установке шести автоклавов диаметром 2,8 и длиной 26 м.

Рис. 7. Технологическая схема нроиз водства армированных изделии и стеновых блоков из ячеистого бетона но литьевому способу (с использованием рабочей документации фирмы «Итонг»).

1, 2 — дозирование сырьевых матери алов; 3 — смешивание; 4 — смазка форм; 5а, 5в — рихтовка и сварка плоских арматурных сеток; 5с — сварка пространственных каркасов; 5б) — установка каркасов на кондукторе, антикоррозионное покрытие и сушка; 5с — установка кондуктора с каркасами и форму, 6 — Заливка смеси в форму; 7 — выдержка форм с массивами для приобретения необходимой дли распалубки и резки прочности; 8 — кантование формы; 9

— отделение ботоснастки от массива;

10 — качибровка боковых поверхностей массива, образование назон и гребней;

11 — горизонтальная разрезка массива:

12 — вертикальная поперечная разрезка;

13 — транспортирование разрезанного и калиброванного массива к автоклавам;

14 загрузка массивов и автоклавов; 15

— автоклавы дчя тенловлажмостной обработки; 16 — закрытый автоклав: 17 — Выгрузка изделий из автоклава. 18 — Передача поддона с изделиями на поперечный транспортер:

Рис. й. План производственного корпуса с применением технологии п оборудования фирмы «Итонг».

1 — приемная ємкості, для песка; 2 — питатель ленточный; 3 мельница шаровая; 4 — емкости исходных сырьевых материалов: 5 — емкости песчаного шлама: 6 — смеситель; 7 — форма; 8 — кран поворотный; 9 — машины резательного комплекса; 10 — линия подачи форм к смесителю; 11 — линия возврата поддонов: 12 — кран автоклавный; 13 — тележка автоклавная: 14 — Автоклав: 15 — транспортер поперечный; 16 — транспортер твердых отходов; 17 — линия пакетирования блоков;

18 — кран разделительный; 19 — линия упаковки армированных изделий: 20 — Транспортер; 21 — кран мостовой; 22

— захват кондукторов; 23 — тележка; 24 — кран-балка; 25 — установка для нанесения антикоррозионного покрытия: 26 — кондуктор для фиксации арматурных каркасов; 27 — стенд сварки арматурных каркасов; 28 — установка для контактной сварки; 29 — стол сварки плоских еегок; 30 — нравпльно - отрезной станок; 31 — установка для изготовления хомутов

Техжиинпческая схема и основное оборудование линии АЛЛ - 1Й0 Приведены на рис 5, а типовой план произ|К)Дстиенноп) корпуса — на рис. 6.

Основные технико-экономические показатели линии АИЛ -180 приведены в таблице.

Ли/пьеван технологии и оборудование для Прои:тодстви армированных изделии и стеновых блоков из ячеистого бетона (По Рабочей документации фирмы «Итонг»).

Особенность оборудования фирмы «Итонг», закупленного с правом

|

|

19 — послойное разделение изделий из массива; 20. 21— пакетирование изделий и обвертывание пленкой; 22 — складирование блоков; 23 — складирование армированных изделий; 24 — возврат поддонов (боковых бортов форм): 25 — сборка форм

|

|

|

Показатели нроизподстненных цехин но изготовлению стеновых блоков и армированных шлпии из ячеистого бетона по различным технологиям

|

Колония), предпринятые несколько лет тому назад для 200—250 предполагаемых заказчиков, не увенчалось успехом. Определенную роль в этом сыграла практически полная загруженность машиностроительных предприятии.

В настоящее время перехода к рыночным отношениям, при неполном использовании мощностей машиностроительных заводов и открывшихся возможностях комплектации на предприятиях оборонного комплекса, а также из зарубежных источников, положение изменилось. Теперь стало реальным воспроизводить оборудование фирмы «Итопг» на предприятиях АООТ «Волгоцеммаш».

Учитывая наличие свободных машиностроительных мощностей, более низкие цены на материалы, энергоресурсы и труд по сравнению с зарубежными условиями, можно ожидать, что равноценное оборудование или близкое к нему и изготовленное по документации фирмы «Итонг» на отечественных предприоборудования. Однако, удельные величины объемов зданий, массы оборудования и установленной мощности, отнесенные, например, к 1000 м3 изделий из ячеистого бетона для крановых агрегатно-поточных линий существенно превы шают величины аналогичных показателей для бескрановых конвейерных линий. Это подтверждается при сравнении показателей производственного цеха с оборудованием «Универсал-60» и БКЛ—100, Л11.’ 1 - 180 и БКЛА—80/100.

Абсолютные большие значения объемов здании и удельные их величины для агрегатно-поточных линии объясняются необходимостью установки мостовых кранов для обслуживания практически всех основных технологических этапов производства — переноса форм, массивов, сгопировки перед автоклавной обработкой на автоклавные тележки, сборки и разборки форм и т. д..

Значительные величины массы оборудования и величины установленной мощности двигателей Также Характерны для агрегатно-поточных схем производства, хотя такие линии несколько проще в эксплуатации.

АОЗТ «Корпорация стройматериалов» и АООТ «Волгоцеммаш» рекомендуют потенциальным заказчикам при решении вопроса об организации производства изделий из ячеистого бетона исходить из конкретных условий наличия и кондиционности сырьевых материалов, наличия И уроння квалификации будущего производственного персонала, возможностей ремонтной и Эксплуатационной базы и др.

По результатам объективного и квалифицированного анализа указанных и других условий АОЗТ «Корпорация стройматериалов» с соответствующими подразделениями и АООТ «Волгоцеммаш» могуг рекомендовать оптимальный путь решения этого вопроса 11 выполнить весь комплекс работ, Начиная от испытания сырья, разработки проектно-конструкторской документации, изготовления и поставки оборудования, осуществления шеф - монтажных, пуско-наладочных работ до освоения проектной мощности технологической ЛИНИН.

Г. А АЙРАПЕТОВ, д-р техн. наук, А. И. ПАНЧЕНКО, канд техн наук, А. Ю НЕЧУШКИН. инженер (Государственная академия строительства, г. Ростов-на-Дону)

Опубликовано в

Опубликовано в