ГАЗОВОЗДУШНЫЙ ТРАКТ КОТЕЛЬНОЙ УСТАНОВКИ

3 апреля, 2013

3 апреля, 2013  admin

admin Газовоздушный тракт котлоагрегата должен удовлетворять двум основным требованиям: быть плотным и иметь минимальное сопротивление.

Местами утечек воздуха из воздушного тракта чаще всего являются неработающие горелки (пылевые, газовые, мазутные), а также неплотности в бетонных каналах, проложенных в полу котельной, в шиберах, в сварочных швах металлических коробов, во фланцевых соединениях воздуховодов.

Как показали многочисленные испытания, местами присоса холодного воздуха в газовый тракт чаще всего являются обдувоч - ные лючки и места заделки их в обмуровку, лазы в обмуровке котла, неработающие горелки, проходы постоянных обдувочных устройств через обмуровку котла и хвостовые поверхности нагрева, гляделки в топочной камере и запальные отверстия для горелок, проходы экранных труб через обмуровку, сочленения труб чугунных водяных экономайзеров между собой и с обмуровкой, неплотности в воздухоподогревателях и в общих сборных боровах, особенно в местах установки шиберов, выполненных в виде заслонок,

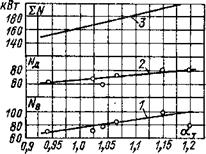

Рис. 7-2. Зависимость мощности, потребляемой дымососом и вентилятором котлоагрегата ТП-35, от коэффициента избытка воздуха на выходе кз топки 1 — мощность, потребляемая электродви" гателем вентилятора; 2 — мощность, потребляемая электродвигателем дымососа: 3 — суммарная мощность, потребляемая электродвигателями вентилятора к дымососа

Переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов.

Переходы от общих кирпичных боровов к патрубкам дымососов, корпуса дымососов.

При эксплуатации установки необходимо систематически следить за плотностью газовоздухопроводов, периодически проверяя их. Неплотности в газовом и воздушном тракте ведут к излишней загрузке дымососа (или вентилятора) и к перерасходу электроэнергии на тягу и дутье, а иногда и к недостатку тяги и воздуха, что снижает производительность котлоагрегата. В качестве примера на рис. 7-2 приведена полученная по данным испытаний зависимость мощности, потребляемой электродвигателями дымососа и вентилятора, от коэффициента избытка воздуха. Эта зависимость получена при испытании котла типа ТП-35. Увеличение коэффициента избытка воздуха в топке от 1,0 до 1,2 приводит к увеличению мощности, потребляемой электродвигателем вентилятора, на 23 кВт, а дымососа — на 14 кВт, т. е. суммарный расход электроэнергии увеличивается на 37 кВт, что составляет 21% мощности, потребляемой при работе котла на газе с нагрузкой 40 т/ч.

Сопротивление газового и воздушного трактов, обусловливающее потери напора, зависит от квадрата скорости потока, плотности потока и конфигурации тракта. Понизить сопротивление тракта можно путем уменьшения скорости потока и коэффициента местного сопротивления. Однако уменьшение скорости потока приводит к увеличению сечения газовоздухопроводов, а тем самым и капитальных затрат на их сооружение. Поэтому в первую очередь следует снижать местные сопротивления путем рационального выполнения отдельных элементов тракта. Установка лишних шиберов по тракту также приводит к увеличению его сопротивления. Например, при наличии направляющего аппарата во всасывающем патрубке вентилятора достаточно иметь шиберы только у горелок (пылевых, газовых, мазутных). Особенно вредно располагать шиберы в местах с повышенными скоростями потока, например в выхлопном патрубке вентилятора или дымососа. При эксплуатации котлоагрегата необходимо выявлять сопротивление отдельных элементов газового и воздушного трактов с целью его снижения.

При эксплуатации подземных боровов необходимо исключить попадание в них грунтовых вод.

В паросиловых установках промышленных предприятий весьма распространены центробежные насосы, используемые для подачи питательной воды в котельные агрегаты, для перекачки конденсата, подачи жидкого топлива и т. д.

Эксплуатация насосов заключается в их обслуживании и планово-предупредительном ремонте. Обслуживание насосов осуществляется в соответствии с заводскими инструкциями, учитывающими особенности конструкции конкретной машины. В то же время при обслуживании различных конструкций следует соблюдать общие правила эксплуатации. В ходе обслуживания насосов приходится их периодически пускать, останавливать и контролировать во время работы. Перед пуском необходимо произвести наружный осмотр насоса, закрыть краны у мановакуумметра и манометра, установленных для измерения напора во всасывающем и нагнетательном патрубках. Затем залить насос водой (или перекачиваемой жидкостью), если он расположен выше емкости, из которой забирает жидкость. При расположении насоса ниже емкости, из которой он забирает жидкость, открывают кран для выпуска воздуха и задвижку на всасывающей линии. Как только из линии для выпуска воздуха начнет выливаться вода, вентиль на этой линии закрывают.

Пуск насоса производят при закрытой задвижке на нагнетательной линии во избежание перегрузки электродвигателя. После пуска насоса открывают кран на манометр, установленный на нагнетательной линии, и когда насос разовьет полное число оборотов, а манометр покажет соответствующее давление, медленно открывают задвижку на нагнетательной линии и кран на мано - вакуумметр. Одновременно открывают подачу воды для охлаждения подшипников и уплотнения сальников.

Для остановки насоса медленно закрывают задвижку на нагнетательной линии, кран на мановакуумметр и выключают электродвигатель. Затем закрывают краны на манометр, на подвод воды для охлаждения подшипников и для уплотнения сальников и задвижку на всасывающей линии насоса.

Во время работы насоса необходимо следить за температурой подшипников, состоянием сальников, амплитудой вибрации, записывать показания контрольно-измерительных приборов, периодически прослушивать насос. Чрезмерный нагрев подшипников (предельное допустимое превышение температуры подшипников скольжения над температурой окружающего воздуха составляет 25 °С.) может происходить вследствие неправильной установки, плохого вращения смазочных колец, износа вкладышей, загрязнения масла. Повышенная вибрация (размах ее не должен превышать 0,12 мм при частоте вращения до 750 об/мин и 0,06 мм при частоте вращения до 3000 об/мин) может происходить из-за чрезмерного износа вкладышей подшипников, нарушения балансировки рабо

Чего колеса, нарушения центровки насоса с электродвигателем. Шум и удары в насосе наблюдаются при неправильной расточке соединительных муфт, прогибе вала, стуке подшипников, витковом замыкании в электродвигателе, задевании рабочего колеса за уплотнения, явлении кавитации. Аварийная остановка насоса производится при вибрации в недопустимых пределах, стуках в подшипниках, признаках задевания рабочего колеса, при недопустимом нагреве подшипников, задевании ротора электродвигателя о его статор. Заметное снижение производительности насоса через некоторое время его нормальной работы может быть вызвано увеличением щелевых потерь внутри насоса, повышением температуры воды и большим сопротивлением трубопровода на всасе (запаривание насоса), засорением рабочего колеса и его износов, попаданием воздуха в насос и всасывающий трубопровод.

Эксплуатация питательных насосов котельных установок имеет свои особенности, связанные с переменным режимом работы котельных агрегатов и недопустимостью даже кратковременного перерыва в работе насоса. «Правила» Госгортехнадзора предъявляют ряд требований к питательным насосам. Так, для питания промышленных паровых котлов должно быть установлено не менее двух насосов с независимым приводом, из которых один должен иметь паровой привод. Суммарная производительность насосов с электроприводом должна составлять 110%, а с паровым приводом — не менее 50% номинальной паропроизводительности всех работающих котлов. Допускается установка всех питательных насосов только с паровым приводом, а при наличии двух независимых источников питания электроэнергией — только с электроприводом. В этом случае число и производительность насосов должны быть выбраны так, чтобы при остановке самого мощного насоса суммарная подача оставшихся в работе насосов была не менее 110% номинальной производительности всех рабочих котлов.

Опубликовано в

Опубликовано в