ОТВЕРЖДЕНИЕ ПОКРЫТИЙ, ПОЛУЧАЕМЫХ ИЗ ПОРОШКОВЫХ КРАСОК

28 апреля, 2013

28 апреля, 2013  admin

admin Отличительные особенности порошковых лакокрасочных материалов - полное отсутствие жидких компонентов (растворителей, воды) и аэрозольное состояние материала (дисперсии твердое тело - воздух) - определили некоторые особые подходы к формированию покрытий.

Традиционная технология получения из них покрытий связана с нагреванием изделий с нанесенным порошковым материалом. Температурные параметры отверждения для большинства термореактивных красок лежат в пределах 160-200 °С, термопластичных - 200- 350 °С. Для их отверждения потенциально пригодны все известные способы теплового воздействия. Из соображений ’’мягкого" нагрева и возможности широкого варьирования формы изделий наибольшее применение получил конвективный способ, несколько меньше используются терморадиационный и индукционный.

Порошковые краски, как дисперсные системы, обладают значительно меньшей теплопроводностью, чем жидкие. Вследствие большого содержания воздуха (от 50 до 80 % об.) слой любого порошкового состава (особенно непигментированного) представляет определенный тепловой барьер для доступа теплоты к поверхности субстрата. При конвективном нагреве плавление порошка начинается с поверхности, постепенно продвигаясь внутрь образца. Это особенно заметно на термопластичных пленкообразователях с высокой температурой размягчения и высокой вязкостью расплавов. ИК-излучение также значительно рассеивается слоем порошкового материала. Проникающая способность лучистой энергии растет с уменьшением длины волны и с увеличением мощности излучения. Время нагрева изделий до заданной температуры при ИК-воздействии обычно в 3-10 раз меньше, чем при конвективном.

Другая особенность порошковых красок - относительно короткий цикл отверждения (5-20 мин) - обусловливает необходимость обеспечения постоянства температуры как по сечению, так и по высоте нагревательных устройств во избежание недоотверждения или переотверждения покрытий. Допускаются колебания температуры не более 2,5 °С. В установках терморадиационного нагрева по этой же причине нежелательно формирование покрытий на разнотолщинных изделиях. Вариации по толщине отдельных частей изделия, равно как и разных изделий, на одном конвейере не должны превышать 4:1.

Из-за малого содержания летучих веществ в порошковых красках (не более 1 %) кратность обмена воздуха в установках отверждения порошковых красок в несколько раз меньше, чем при отверждении жидких, содержащих растворители. Допускается применение естественной вентиляции.

Для отверждения покрытий из порошковых красок, в зависимости от объема производства, габаритов и формы изделий, применяют разные по конструкции и форме нагревательные устройства: тупиковые (камерные), проходные (туннельные), горизонтальные, вертикальные, с тепловым подпором (горбатые), одноходовые (прямоточные), многоходовые, с циклическим движением конвейера. Они могут быть электрическими, газовыми, на жидком топливе.

Стремление к ускорению процессов отверждения и снижению энергозатрат привели в последнее время к появлению новых методов формирования покрытий, в частности с использованием жидких теплоносителей, высокотемпературного нагрева, УФ - и лазерного излучения.

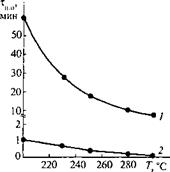

Применение жидких теплоносителей. В этом случае в качестве теплоносителя используют не нагретые газы, как обычно, а жидкости - расплавы металлов (сплав Вуда С-1), нитрит-нитратную смесь (сплав СС-4), жидкие силиконы, углеводородные масла и др. Вследствие высоких коэффициентов теплопроводности (в тысячи раз больше, чем у воздуха) и теплопередачи продолжительность формирования покрытий из термопластичных полимеров (фторопласты, пентапласт, полиэтилен, поливинилхлоридные составы) сокращается в десятки раз (рис. 8.10).

Рис. 8.10. Зависимость продолжительности формирования покрытий из порошка пентапласта от температуры:

1 - на воздухе; 2-в среде сплава С-1

1 - на воздухе; 2-в среде сплава С-1

Жидкая инертная среда (в отличие от воздуха) резко уменьшает термоокислительную деструкцию полимеров, что позволяет получать покрытия в широком интервале температур (например, для фторопластов до 350 °С, полиэтилена - до 300 °С). При этом время формирования покрытий сокращается до нескольких секунд.

Способ получения покрытий в среде жидких теплоносителей пока имеет ограниченное применение. С его помощью получают покрытия функционального назначения на мелких изделиях из металла (защита режущего инструмента, предметов бытового назначения, деталей гальванических ванн). Сформированные покрытия быстро охлаждают в воде, при этом одновременно решаются вопросы промывки и закалки в случае кристаллических полимеров.

Термореактивные краски (эпоксидные, полиэфирные, гибридные и др.) допускают высокотемпературный нагрев не только в жидких теплоносителях, но и на воздухе при использовании как конвективного, так и терморадиационного способов.

Применение высокотемпературного нагрева, В случае порошковых лакокрасочных материалов, как и жидких, существует экспоненциальная зависимость между температурой (Т) и временем формирования покрытий (т). С повышением температуры резко сокращается продолжительность образования качественных покрытий. Это можно видеть, в частности, на примере эпоксидных порошковых красок:

Т, с, при Ту °С*

TOC o "1-5" h z 200 220 250 280 350

Конвективный нагрев 600 360 240 120 60

ИК-нагрев (средневолновой) - 60 40 25 15

* Т-температура поверхности подложки.

С повышением температуры формирования покрытий существенно увеличивается их адгезия. Так, полиэфирные покрытия, сформированные на стали при 280 °С за 2 мин, имеют адгезионную прочность в 1,5 раза выше, чем полученные по типовому режиму 200 °С - 10 мин. Особенно эффективной для отверждения порошковых красок является ближняя к видимой область ИК-излучения.

На этом принципе зарубежными авторами разработана так называемая NIR-технология (Near Infra Red) получения покрытий из термореактивных порошковых красок. Суть ее заключается в том, что порошковую краску отверждают ИК-излучением высокой интенсивности с длиной волны 740-1200 нм (ламповое излучение). При этом покрытие формируется за 10-30 с. Высокую скорость отверждения авторы объясняют большой проникающей способностью такого излучения и возможностью вызывать колебательные движения макромолекул, обусловливающие быстрый нагрев. Температура формирования покрытий около 350 °С. Промышленное применение NIR-технология нашла, в частности, при окрашивании алюминиевых профилей.

Разновидностью высокотемпературного формирования покрытий является лазерное отверждение. Оно изучено JI. Н. Машляков - ским с сотрудниками на примере порошковых эпоксидных красок.

Порошковый материал, нанесенный на поверхность, подвергается сканированию лучом ИАГ-лазера с длиной волны 1,0-1,1 мкм. Проникая через слой порошка, излучение вызывает его нагрев и индуцированное фотохимическое стимулирование реакции отверждения, способствующее быстрому (3-20 с) формированию покрытий. Покрытия, полученные этим способом, превосходят по многим свойствам (адгезия, химическая стойкость) равнозначные покрытия традиционного теплового отверждения.

Фотохимическое отверждение, широко применяемое для получения покрытий из жидких лакокрасочных материалов (см. раздел 8.2), в последнее время приобретает исключительно большой интерес в технологии покрытий из порошковых лакокрасочных материалов. Этому способствует разработка серии твердых ненасыщенных пленкообразователей (полиэфиров, полиуретанакрилатов, смесевых винилово-малеинатных полиэфиров), порошковых красок и соответствующего оборудования для их отверждения.

Процесс отверждения композиций осуществляется по механизму гомополимеризации по двойным связям, инициируемой радикалами (R*)> которые возникают при распаде фотоинициаторов (ФИ). Так, для винилово-малеинатной системы, образующей донорно-акцепторный комплекс между малеинатными (МА) и виниловыми (ВЭ) двойными связями, реакция полимеризации протекает следующим образом:

МА + ВЭ — [МА—ВЭ]*; ФИ R-

[МА—ВЭ]* + R - R— МА—ВЭ-МА-ВЭ-

Отличительная особенность фотоотверждения порошковых красок - высокая скорость процесса (1-2 мин) при относительно низких

?- ш/

Температурах (100-120 °С). Это позволяет получать покрытия с минимальными энергозатратами при использовании не только термостойких, но и нетермостойких субстратов (древесина, древесные материалы, пластмассы и др.).

Технологический процесс получения покрытий включает три стадии: 1) нанесение порошкового материала; 2) его расплавление воздействием ИК-излучения при 100-120 °С в течение 30-120 с; 3) фотоотверждение. Этот способ нашел применение для окрашивания древесных материалов - плит ДСП, ДВП, корпусов электродвигателей и других изделий, в первую очередь сочетающих термостойкие и нетермостойкие элементы.

Ускорение процесса отверждения покрытий, получаемых в равной степени как из порошковых, так и жидких лакокрасочных материалов, - важный фактор экономии средств и повышения производительности труда. Указанная задача может решаться как путем создания соответствующих ускоренно отверждаемых материалов (синтез новых пленкообразователей, использование более эффективных катализаторов и ускоряющих систем и др.), так и посредством совершенствования технологии покрытий (освоение новых способов и оборудования, направленного управления процессами отверждения).

Не менее важное значение в экономическом отношении имеет правильный выбор энергоносителей и экономное их использование. Искусственное отверждение покрытий в основном связано с использованием природного газа, сжиженного газа (пропан-бутановая фракция), дизельного топлива, электроэнергии. Наиболее дешевым энергоносителем на внутреннем рынке является природный газ. Сжиженный газ примерно в 5 раз дороже природного газа, но по теплотворной способности он превосходит его. Дизельное топливо - не слишком дорогой, но не всегда стабильный энергоноситель. Электроэнергия наиболее удобна для обслуживания и эксплуатации нагревательных установок, однако ее использование обходится почти в 10 раз дороже, чем применение природного газа.

Опубликовано в

Опубликовано в