ДЛИТЕЛЬНАЯ АДГЕЗИОННАЯ ПРОЧНОСТЬ

8 апреля, 2013

8 апреля, 2013  admin

admin Адгезионная прочность лакокрасочных покрытий не остается постоянной при эксплуатации. Она обычно уменьшается со временем, однако первоначально может быть стабильной или даже возрастать. Увеличение адгезионной прочности происходит тогда, когда в процессе эксплуатации материал пленки, сохраняя эластические свойства, обогащается функциональными группами и создаются условия для дополнительного химического или физического взаимодействия с подложкой. Примером могут служить покрытия из масляных и алкидных красок естественной сушки.

Уменьшение адгезионной прочности связано: 1) с протеканием химических или физических (в первую очередь, кристаллизационных) процессов в пленке; 2) с образованием новой фазы на границе разде

ла пленка - подложка в результате гидратации или окисления поверхности; 3) с проявлением внутренних (касательных) напряжений. Отслоение пленки может происходить по двум механизмам: адгезионному и когезионному. Когезионное отслоение характерно для покрытий, пленкообразователь которых находится в высокоэластическом состоянии, когда когезионная прочность относительно невысока.

Д. Д. Бикерман предложил теорию слабых граничных слоев, согласно которой адгезионная прочность определяется когезией адгезива или субстрата в адгезионном слое. Методами масс-спектрометрии, отражательной спектроскопии, по краевому углу смачивания поверхности и нередко визуально обнаруживается, что после отслоения многих покрытий на поверхности подложки остается тонкий (порядка 20-80 нм) слой полимерного материала. Усиление пленкообра - зователя в адгезионном слое, например, применением активных наполнителей, сшиванием цепей макромолекул, направленным регулированием структуры, снижением газонаполнения и другими мерами, - реальный путь повышения адгезионной прочности.

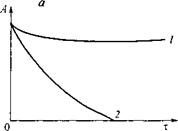

Теория слабых граничных слоев, однако, не является универсальной: она справедлива для случая, когда адгезия материала превышает его когезию. Так, при эксплуатации покрытий в жидких средах более типичен адгезионный характер отслаивания, однако возможен и когезионный. На рис. 4.13, А показаны характерные случаи поведения покрытий на полярных субстратах (металлы, стекло, бетон) при эксплуатации в воде и в атмосфере высокой влажности. Случай, когда адгезионная прочность длительно сохраняется (кривая 7), - довольно редкий, хотя и наиболее желательный. Более распространены случаи снижения адгезионной прочности или полного отслаивания покрытия (кривая 2). Одна из основных причин разрушения адгезионных соединений - специфическое адсорбционное взаимодействие среды

Теория слабых граничных слоев, однако, не является универсальной: она справедлива для случая, когда адгезия материала превышает его когезию. Так, при эксплуатации покрытий в жидких средах более типичен адгезионный характер отслаивания, однако возможен и когезионный. На рис. 4.13, А показаны характерные случаи поведения покрытий на полярных субстратах (металлы, стекло, бетон) при эксплуатации в воде и в атмосфере высокой влажности. Случай, когда адгезионная прочность длительно сохраняется (кривая 7), - довольно редкий, хотя и наиболее желательный. Более распространены случаи снижения адгезионной прочности или полного отслаивания покрытия (кривая 2). Одна из основных причин разрушения адгезионных соединений - специфическое адсорбционное взаимодействие среды

|

|

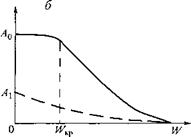

Рис. 4.13. Зависимость адгезионной прочности покрытий от времени пребывания в воде (я) и от влажности окружающего воздуха (6) (пояснения даны в тексте)

С адгезивом или субстратом на границе их раздела. Происходит адсорбционное замещение связей адгезив - субстрат на связи среда - субстрат. Проникновение среды в адгезионный слой возможно разными путями: и по поверхности раздела пленка - подложка, и посредством диффузии через массу пленки; при этом первый путь считают более доступным.

Адсорбция воды из воздуха на поверхности подложки удовлетворительно идет при влажности более 40-60 %. Эту влажность называют критической }МКХ>. Ниже ¥Кр участие воды в дестабилизации адгезии незначительно. Однако выше вода из воздуха, как правило, отрицательно влияет на адгезию: чем выше влажность, тем больше скорость отслоения и соответственно меньше время разрушения адгезионных связей. Высушивание выдержанных во влажной атмосфере или в воде покрытий приводит к частичному восстановлению адгезионной прочности (рис. 4.13, <5), при этом Д> - Ах = /(Е). Пленки с меньшими значениями модуля упругости Е в большей степени способны проявлять вторичное адгезионное взаимодействие. Это указывает на то, что адгезия полимеров при Т> Тс определяется динамическим равновесием между адсорбцией и десорбцией макромолекул.

Важным фактором дестабилизации адгезии покрытий в водных средах является несоответствие по знаку полярности адгезива (материала пленки) и субстрата (подложки). В табл. 4.1 показано влияние разных по полярности адгезионных соединений (образцы шириной 1 см) на их стабильность в воде. Критерием степени полярности адгезива и субстрата служил краевой угол смачивания 0 поверхности водой.

Самым худшим вариантом является система гидрофобный полимер - гидрофильная поверхность. Между прочим, это часто встречающийся случай при окрашивании, например, металлов.

Применяются следующие способы получения покрытий с длительной адгезионной прочностью в воде и водных средах:

1. Применение пленкообразователей и условий формирования покрытий, при которых между пленкой и субстратом образуются гидролитически устойчивые химические связи.

|

Таблица 4.1 Время расслаивания адгезионных соединений т в воде

|

2. Снижение межфазного натяжения на границе адгезив - субстрат.

3. Применение лакокрасочных материалов, способных к водовы - теснению.

4. Использование промотеров адгезии.

5. Применение соответствующих конверсионных покрытий.

Из названных способов особенно распространенным и достаточно эффективным является вариант, связанный с применением промотеров адгезии - химических веществ, способных легко адсорбироваться на поверхности субстрата с образованием прочных химических связей. Наибольшее применение получили соединения класса силанов (препараты АМГ-3, АМГ-9, АСОТ-2, АСОТ-3 и др.). Также используются титанорганические аппреты - составы на основе фос - фоновых кислот, перфторкислот, некоторых ПАВ и ингибиторов коррозии. Возможны два способа их применения: обработка субстрата (аппретирование) и введение в состав лакокрасочного материала. Ценным качеством силановых промотеров адгезии является способность взаимодействовать химически не только с гидратированной поверхностью субстратов, но и с материалом покрытия. В первом случае это достигается в результате гидролиза алкоксигрупп водой и последующего взаимодействия образующихся силанольных групп между собой и гидроксильными группами субстрата, как, например, в случае винилтриэтоксисилана:

+ЗН20 Ме(ОН)

TOC o "1-5" h z СН2=СН— Я(ОС2Н5)3 —'СН2=СН—«(ОН)3 --------- ►

- о

|

СН2=СН—Б!—о—Ме |

М I

—► о

I I

СН2—СН——О—Ме

I I

Связь с пленкой возникает в результате наличия у аппрета соответствующих функциональных групп - винильных, аминных, алкильных и др. Все это обеспечивает устойчивую адгезионную прочность покрытий из разных пленкообразователей, не только адгезионно активных, но и достаточно пассивных, как, например, полиэтилен, полипропилен, полифторолефины, виниловые полимеры.

Ослабление адгезии может происходить при действии не только среды, но и механических нагрузок. При этом время до разрушения адгезионного соединения (отслаивания пленки) т является функцией напряжений а на межфазной границе:

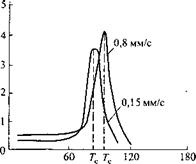

Рис. 4.14. Зависимость адгезионной прочности эпоксидного покрытия от температуры при разных скоростях отслаивания

Где А0 - первоначальная адгезия;

К- постоянная.

Значения адгезионной прочности зависят от температуры, при которой происходит отслаивание покрытия, ее максимум соответствует температуре стеклования материала пленки (рис. 4.14). Так как при Тс внутренние напряжения близки к нулю, а прочность пленки еще достаточно высока, можно ожидать, что максимум долговечности покрытий в отношении адгезионных свойств приходится на температуры, при которых материал пленки находится в переходной области между стеклообразным и высокоэластическим состояниями.

Процесс разрушения адгезионных связей независимо от условий эксплуатации подчиняется общим закономерностям разрушения полимерных материалов, описываемым уравнением Журкова (см. с. 82).

Опубликовано в

Опубликовано в