Брикетирующие установки и их основные характеристики

3 апреля, 2013

3 апреля, 2013  admin

admin Установки для производства брикетов выпускают многие фирмы. Основным оборудованием в этих установках являются Брикетировочные Пресса. Оборудование для подготовки биомассы (измельчители, сушилки, транспортные устройства и пр.) выбирают в зависимости от вида и объема исходного сырья.

Брикеты изготавливают из мелких древесных отходов, коры, макулатуры, отходов сельскохозяйственных культур и пр.

По способу формирования брикета пресса можно разделить на следующие группы: 1) Матричные, 2) поршневые или штемпельные (циклического действия), 3) винтовые (шнековые), 4) вальцовые (непрерывного действия).

К Первой группе (Матричные пресса) относится пресс марки Б-8320. Он широко распространен в торфодобывающей промышленности. Ранее такие пресса использовались и в лесной промышленности для брикетирования древесной коры.

Пресс имеет следующие параметры:

- производительность, Кг/ч - 1 ООО

- TOC o "1-5" h z мощность главного привода, КВт -55

- удельное давление прессования, Н/м2 - 108

- средняя плотность брикета, Г/см3 - 1,05

- размеры брикета, Мм - 160*68*30

- число ходов пуансона (поршня) в минуту - 60

- масса пресса, Кг - 18000

В прессах Первой группы брикет формируется в Сплошной матрице Возвратно-поступательным движением поршня - Брикет приобретает форму матрицы. Производительность в данном случае зависит от продолжительности цикла прессования.

Ко Второй группе Относятся пресса с матрицей и пуансоном (поршнем), т. е. пресса штемпельного типа. Пресса этой группы изготавливают брикеты в виде цельного цилиндра диаметром 30-80 Мм и длиной 20-200 Мм. Внутреннего отверстия в этих брикетах нет, поэтому брикеты плохо горят (нет доступа кислорода во внутренние его части). Сами брикеты Не Прочные, плотность их находится в пределах 650-900 Кг/м3.

В прессах Второй группы брикет формируется в Разъемной матрице В результате создаваемого давления и возникающего трения. Процесс прессования происходит скачкообразно в камере, имеющей Цилиндрическую форму, Переходящую в конусную. Производительность пресса зависит от диаметра поршня и числа ходов.

Такой способ брикетирования позволяет прессовать измельченные деревянные ящики, поддоны, опалубку и пр. Металлические и минеральные примеси отделяются в специальных устройствах. Известен опыт прессования таким способом металлической стружки (фирма Ыпёептап МЦВ - Германия).

Пресс фирмы Bio - Technik (Германия) поршневого типа выдавливает ленту диаметром 70 Мм, после чего она распиливается торцовочной пилой на брикеты длиной 180 Мм. Не соответствующие этому размеру брикеты отбраковывают и поставляют потребителю как сыпучий топливный материал. При большом усилии сжатия и наличия сил трения брикеты нагреваются. Для их охлаждения и набора механической прочности брикеты выдерживают в зажатом состоянии на транспортном участке длиной 20 М.

Основные типы штемпельных прессов с гидравлическим приводом приведены в таблицах 12 и 13.

|

Основные параметры гидравлических прессов фирмы RUF (Германия) |

![]() Т аблица 1 2

Т аблица 1 2

|

Показатель |

Пресс ВНИИДРЕВ |

Пресса из Италии |

|||||||

|

Одноканальные |

2-канальные |

||||||||

|

№1 |

№2 |

OLD- 101-lp |

OLD- 101 |

OLD- 201 |

OLD- 201м |

OLD- 301 |

OLD- 401 V60 |

OLD- 501 V60 |

|

|

Производительность, кг/ч |

250- 300 |

1000- 1500 |

40-50 |

50 |

60-80 |

120- 150 |

180 200 |

400 500 |

550- 650 |

|

Мощность, КВт |

31,85 |

110 |

5,5 |

9 |

12,5 |

16?5 |

37,5 |

52,5 |

|

|

Объем бункера, м3/диам., мм |

0,6/ |

— |

/1200 |

/1500 |

/1050 |

/950 |

|||

|

Диаметр брикета, мм |

70 |

40-44 |

60 |

50 |

60 |

70 |

80 |

||

|

Длина брикета, мм |

70 |

70-250 |

До 200 |

60 |

До200 |

До 300 |

|||

|

Масса, Кг |

1850 |

3450 |

7СЮ |

750 |

1000 |

1200 |

2000 |

3800 |

4200 |

|

Г абариты, М |

2,23* 1,4х 1,5 |

3,87 х 2.3 х 2.04 |

1,42* 1,83х 1,35 |

1,56* 2,1 х 1,5 |

1,79х 2,16х 1А |

1,2х 2,41 х 1,5 |

1,9х 1,48х 3,0 |

1,8x1,8x2,8 |

|

Примечание: Плотность брикетов в установках ВНИИДРЕВ 800-900 кг/м3, теплотворная способность 4000-4300 ккал/кг, влажность прессуемой массы 8-20 %, в Итальянских прессах влажность до 18 %. |

|

Показатель |

RB-110 |

RJB-220 |

RB-330 |

RB-440 |

RB-30 |

|

Производительность, шт /ч |

110 |

220 |

330 |

440 |

600 |

|

Мощность привода, КВт |

5,5 |

И |

18,5 |

30 |

30 |

|

Размеры брикета, Мм |

Сечение 150x60 и длина 40-110 |

240x70 дл. 40-110 |

|||

|

Масса, Кг |

2100 |

2300 1 2700 |

3000 |

4900 |

|

|

Минимальное усилие давления, Н/см2 (кг/см2) |

14200(1420) |

||||

|

Влажность материала, % |

< 15 |

||||

|

Г абариты, М |

1,68x1,5x1,6 |

1,68x1,8x1,6 |

3,0x2,1x2,2 |

|

Таблица 13 |

К Третьей группе Относятся пресса непрерывного действия с винтовым (шнековым) рабочим органом и многопрофильным подогреваемым каналом матрицы. Такие пресса выпускаются как за рубежом так и в нашей стране.

В прессах Третьей группы брикет формируется способом непрерывного прессования Винтовым рабочим органом {коническим шнеком) в обогреваемой матрице (температура нагрева 200-350°Q. Производительность определяется диаметром матрицы, числом оборотов и шагом витков шнека.

Например, в прессе FG-600 Фирмы Pint + Kaj (Австрия) сухие опилки и стружка через дозирующее устройство поступают в загрузочную воронку, и брикет формируется непрерывным способом с помощью винта под высоким давлением и температуре нагрева матрицы 180-200°С. Выходящей из пресса непрерывной лентой брикет разделяется на специальном устройстве на отрезки определенной длины.

Шнек с наконечником, изготовленным из стали повышенной износостойкости, имеет средний срок работы 500-800 Ч. Диаметр внутреннего отверстия в брикете - 15 Мм, диаметр брикета - 62 Мм. Размеры прессуемых частиц - 1*2x3 Мм, расход материала (стружка, мелкая фракция) на

1 Тонну брикетов - в соотношении 1:5-5-1:15.

Производительность пресса - 600 Кг/ч, мощность привода - 45 КВт, число оборотов винта - 885 Мин'1, плотность брикета - 1300 Кг/м3, влажность прессуемой массы - до 10 %, теплота сгорания брикетов - 4100-4700 Ккал/кг (17180-19695 КДж/кг), зольность - 0,7 %.

Пресс Novo - Balt Р-52 Фирмы Vaion - Копе (Финляндия) предназначен для брикетирования мелких частиц древесины влажностью до 15 %. Содержание коры в древесной массе не должно превышать 30 %. Брикеты прессуют без добавления связующих веществ при удельном давлении 100- 200 МПа (1000-2000 Кг/см2), которое создает винтовой конвейер (шнек) при температуре матрицы 300-350 °С. Плотность брикетов 1100-1250 Кг/м3, что обеспечивает их сохранность при хранении и транспортировке. Брикеты сечением 52x52 Мм и длиной 250-400 Мм легко упаковываются и укладываются на поддоны. Выход полноформатного брикета не более 95 %.

Производительность пресса 300-350 Кг/ч; мощность привода - 37 КВт; частота вращения винта - 850 Мин1; скорость выхода брикета из пресса - 1,6-3,0 М/мин; масса пресса - 1270 Кг; габариты пресса: 1,6x0,75*1,5 М. Продолжительность работы Шнека (до его восстановления или замены) - 40 тонн брикетов.

Японская фирма Takeuchi Machinery Выпускает пресс Т-90Е. На этом прессе, по заявлению фирмы, можно брикетировать мелкие древесные отходы, кору, шлифовальную пыль, стружку, обрезки фанеры, рисовую шелуху, ореховую скорлупу, стебли культурных растений. Топливные брикеты могут изготавливаться и из смеси отходов, при этом смесь необходимо поддерживать в однородном состоянии, а при изменении состава исходного сырья заменять формирующую головку (матрицу). Брикеты, изготовленные целиком из коры, имеют несколько большую теплоту сгорания, чем с древесины.

Отходы предварительно измельчают до фракции не более 6,3 Мм и сушат до влажности 8 %. Брикет в прессе формируется винтовым конвейером с высоко-температурным нагревом матрицы, способом непрерывного прессования. Деление на мерные отрезки производится после пресса специальным устройством. Брикеты круглой или квадратной формы с внутренним отверстием имеют длину 280 Мм. Влажность брикетов 4,53 %, Зольность 1,97 %.

Производительность пресса - 5 Шт/мин или 300 шт/ч (690 кг/ч); мощность привода - 75 КВт; число оборотов винта (шнека) - 450 Мин'1; Температура формирующей головки (матрицы) - 250-300 °С; влажность исходной массы - 6^8 %; диаметр брикета - 90 Мм или сечение 90*90 Мм, Длина - 280 Мм, масса - 2,3 Кг.

По данным фирмы срок работы формирующей головки (матрицы) и винтового конвейера (шнека) составляет 20 дней, после чего их восстанавливают или заменяют новыми.

Известен шнековый пресс фирмы Pres-to-Lu Stoker Juel (США) производительность которого 800 Кг/ч; мощность привода - 75 КВт; диаметр брикета 95 Мм или 28 Мм, плотность брикета - 1070-1100 Кг/м3, а также пресс ABC Series 487 (Англия) производительностью 25-50 брикетов в час (размер брикета 38*71*91 Мм).

Основные параметры шнековых прессов, выпускаемых в нашей стране и на Украине, приведены в таблице 14.

К четвертой группе относятся пресса, где древесное сырье уплотняется между вращающимися Вальцами со специальным углублением, придающим форму брикету.

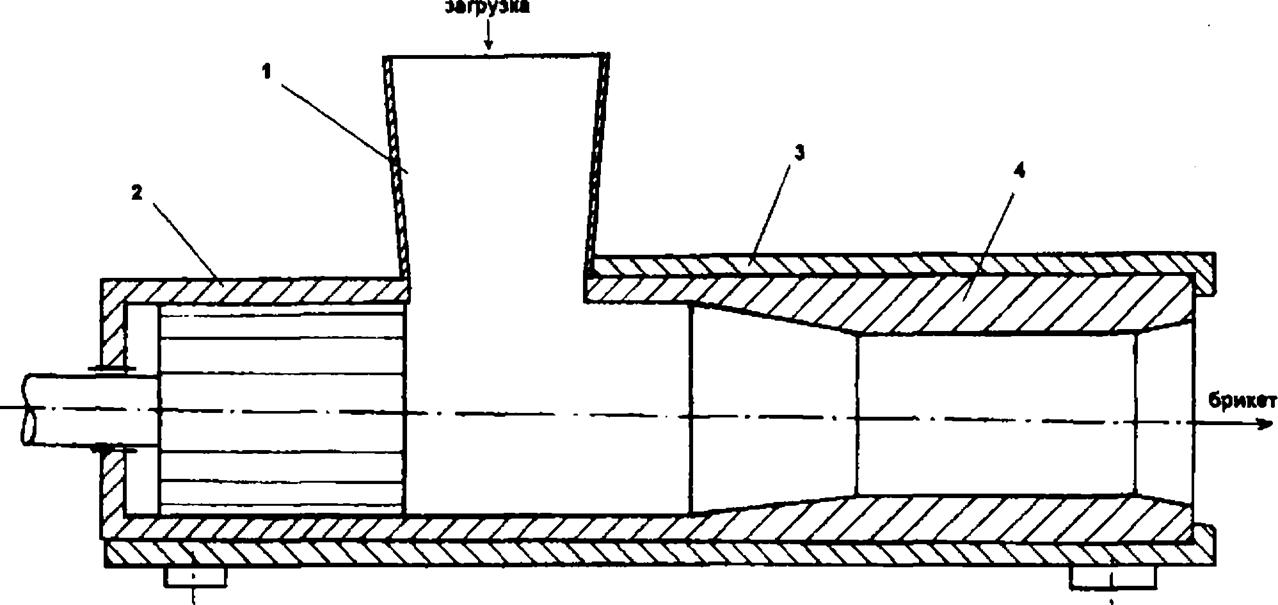

Наиболее широко применяются Поршневые (Штемпельные) и Винтовые (шнековые) пресса. На рис. 5 и рис. 6 показаны схемы таких прессов.

В штемпельных прессах (рис. 5) материал поступает в камеру 1 и при движении поршня 2 проталкивается в матрицу 4, затем поршень возвращается назад и проталкивает следующую порцию материала и так далее, пока пространство в матрице полностью не заполнится.

После этого начинается процесс Прессования. Давление от поршня передается на исходную массу и происходит выталкивание брикета. Толщина брикета в данном случае зависит от объема камеры. По длине матричный канал сужается и за счет этого происходит поперечное уплотнение брикетов. Давление прессования зависит от сил сопротивления трения в матричном канале, поэтому оно не является постоянным.

Удельное усилие прессования достигает 1000-1300 Кг/см2, число ходов поршня 60-90 в минуту.

|

Показатель |

Пресс Жукове ко - го завода |

Пресса фирмы «Жаско» |

Пресс ПКТИ- Леспром |

ЕВ-350, Г. Черкассы |

|

|

УБО-1 |

УБО-2 |

||||

|

Производительность, Кг/ч |

3 т/смену |

1500- 3000 |

500-750 |

250-300 |

350-400 |

|

Установленная мощность, КВт |

42-44 |

55 |

58,2 |

45 |

64 |

|

Число оборотов шнека, Мин~} |

800 |

735° |

— |

600 |

— |

|

Влажность сырья, % |

5-8 |

6-12 |

5-12 |

До 10 |

|

|

Сечение брикета, Мм |

50x50 |

Диаметр 50 |

50x50 |

50x50 |

|

|

Диаметр внутреннего отверстия, Мм |

Отверстие имеется |

15-19 |

15-20 |

||

|

Плотность брикетов, Кг/м3 |

1100-1200 |

— |

1245 |

1100-1300 |

1100 |

|

Способ загрузки сырья |

Шнековый Конвейер |

Насыпью |

Шнековый Конвейер |

— |

|

|

Масса, Кг |

1200 |

2750 |

1150 |

2240 |

1200 |

|

Г абариты, М |

2,3x0,5x1,15 |

2,85х1,2х 1,72 |

1,45x1,45x1,7 |

4,1хЗ,2х 1,46 |

1,7х1,8х 1,7 |

|

Крупность частиц, Мм |

— |

— |

До 8 |

До 5 |

До 8 |

|

Состав установки: |

Пресс, Бункер Питатель, Дозатор |

Пресс, загрузочная воронка |

Пресс, сортировщик, бункер питатель дозатор, вытяжка с делителем |

Пресс |

|

Примечание; ]) Пресс 3-канальный с указанным числом оборотов вала двигателя. |

|

Матрица |

|

|

Поверхность брикетов под влиянием температуры покрывается блестящей глянцевой коркой.

Вследствие разности температуры по сечению брикета, в брикете на выходе из пресса появляются внутренние напряжения, а так как ограничений пространства, в котором находился брикет, больше нет, то происходит быстрое упругое расширение горячего брикета, что приводит к появлению глубоких трещин.

Для получения прочного брикета штемпельные пресса, кроме водяного охлаждения, оснащаются специальными охладительными желобами. Охлаждение брикетов при продвижении по желобу приводит к снятию внутренних напряжений, а механическая прочность брикета при этом увеличивается.

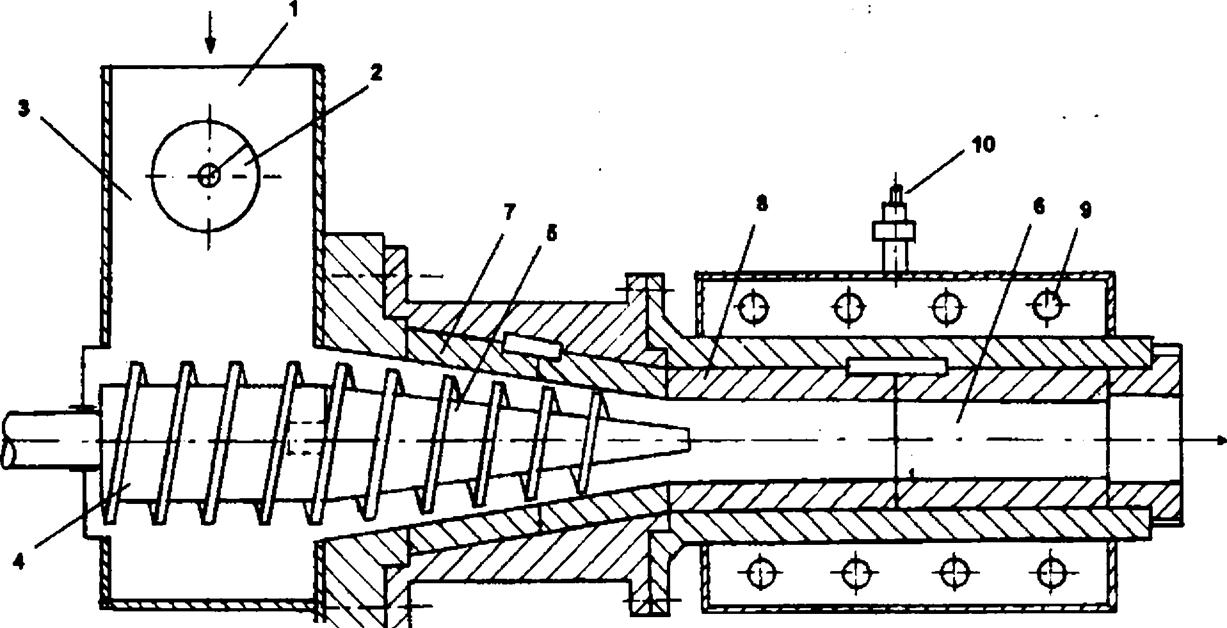

В шнековых прессах (рис. 6) исходная смесь проходит в Загрузочном окне 1 через Ворошитель 2 и ссыпается в Камеру 5. В камере 3 расположен вращающийся подающий Шнек 4 цилиндрической формы. К этому Шнеку, соосно, примыкает конический Прессующий шнек 5, свободный конец которого входит в канал матрицы. Рабочий канал матрицы 6 состоит из Конической части (втулки) 7 (на входе), плавно переходящей в Цилиндрическую или квадратную (две втулки) часть 8 (на выходе).

|

|

|

Загрузка |

|

Бримт |

|

Рис. 6. Пресс шнековый: 1 - загрузочное окно; 2 - ворошитель; 3 - камера; 4 - шне* цилиндрический; 5 - шнек конический; 6 - канал матрицы; 7 - коническая втулка; 8 - втулка; 9 - нагревательные элементы; 10 - термопара |

По мере заполнения камеры 3 шнек 4 подает исходную сухую смесь в коническую часть канала матрицы, где происходит ее прессование, и выдавливание в цилиндрическую часть канала. Усилия от Прессующего 5

Шнека действуют в осевом направлении (горизонтальная плоскость) и в вертикальной плоскости. Эти усилия уплотняют смесь по всему сечению. Коническое исполнение хвостовика прессующего шнека также способствует повышению плотности брикета. В некоторых моделях прессов хвостовик цилиндрического исполнения, что приводит к снижению качества брикетов. Величину конусности Шнека и Втулки выбирают с учетом коэффициента трения древесины по металлу. Оптимальный угол конуса находится в пределах 6-12°.

В Конической части канала матрицы происходит формирование плотности брикета. Давление достигает 1500-2100 Кг/см2. На коническую поверхность втулки 7 канала матрицы действуют большие усилия, вследствие чего возникают силы сопротивления в виде сил трения. Для уменьшения сил трения канал матрицы находится в постоянно нагретом состоянии. Образование брикета и перемещение его по матричному каналу связано со значительными тепловыделениями. Брикеты на выходе из матрицы имеют температуру 80-90 °С.

Температура нагрева матрицы устанавливается для каждого режима прессования, который зависит от породы древесины, крупности и влажности частиц, наличия коры и пр. Величина этой температуры находится в пределах 200-350 °С. Поэтому наружная поверхность брикета приобретает блестящий коричневый цвет. На поверхности образуется защитный гидрофобный слой (поверхность обуглена). Науглероженный (обугленный) слой является своего рода смазкой и способствует более легкому проталкиванию брикета внутри матрицы.

Под действием высокого давления и температуры в камере прессования выделяются газы (испаряется часть влаги, происходит выделение лигнина и пр.). Выделяемые газы удаляют с помощью вытяжки.

Из матрицы брикет выходит непрерывной лентой и поступает на делительное устройство, где формируется длина брикета. Если в технологии предусмотрена распиловка и обрезка торцов брикетов, то лента может иметь длину до 1200 Мм.

Полученные брикеты или ленты складируют для остывания ряд через ряд на 2 часа. Затем брикеты расфасовывают в отдельные пакеты весом 6-8 Кг и отправляют на склад (ленты предварительно подаются к торцовочному станку, где их распиливают на мерные отрезки).

Прочность брикета зависит От влажности и крупности частиц, Температуры материала и матрицы, усилия прессования, интенсивности подачи исходной смеси в камеру пресса, Величины конусности канала матрицы и прессующего шнека.

Производительность шнекового пресса может быть рассчитана по формуле:

П-ХЪ К'О1 Кк / л / у/МО3, кг/ч (11)

Где, D - диаметр конусного шнека в большем основании, Мм;

Кк - коэффициент конусности шнека, равен 0,60-0,65; П - число оборотов шнека, Мин1; T - шаг витков шнека, Мм;

У - удельный вес прессуемого материала, Т/м3, для древесных сухих опилок, 7 ~ 0,16-0,18;

Џ - коэффициент наполнения межвитковых впадин шнека (обьем пространства между шнеком и конусной втулкой матрицы в которой находится шнек).

*=V0/Vem, (12)

Vtm - объем конусной втулки, См3

Rj; R2 - радиусы, соответственно большого и Малого основания Конусной втулки, См;

L - длина втулки, См;

Ушн - объем шнека, См3.

Ушн=-П'1Г?+Г-Г1+Г})+У«ш, а-г> (14)

Ъ; Г2 - радиус, соответственно большого и малого основания конуса шнека;

Z - количество витков на шнеке, Z = L/t Среднее значение объема одного витка

VmmKa=B-S = B^R2-r2) (15)

В - толщина витка, обычно равна 0,8-1,0 См;

Ry Г- Внешний и внутренний радиус витка, мм, обычно Разница Ра-

Диусов составляет 1,0-1,3 См;

У0 - объем пространства, занимаемого опилками, См3.

TOC o "1-5" h z Уо = У<т-Уш* (16)

Определим производительность шнекового пресса на примере для следующих условий:

Число оборотов шнека, Мин1 - 600

Шаг витков, См - 4,0

Толщина витка, См - 1,0

Высота витка, См - 1,3

Длина втулки и шнека, См - 23,5

Диаметр большого основания конусной втулки, См - 9,7

Диаметр меньшего основания конусной втулки, См - 6,7

Диаметр конусного шнека: у большего основания, См - 7,8

У меньшего основания, См - 5,0

1. Объем конусной втулки равен:

Увт =1/3-3,14-23,5-(4,852+ 4,85-3,3 + 3,32)= 1239,58 см3.

2. Объем шнека (формула 14) составит:

= 1/3 • 3,14 • 23,5 • (з,92 + 3,9 • 2,5 + 2,52)+1,0 ■ 3,14 ■ (4,22 - 3,22 )= 883,44 см3.

3. Объем свободного пространства, которое занимают опилки в паре шнек - втулка, См3

Уо = - Уш„ = 1239,58 - 883,44 = 356,14

4. Коэффициент заполнения шнекового пространства:

* = Г,/Квш = 356,14/1239,58 = 0,287

5. Производительность пресса будет равна (формула 11):

Я = 15-3,14 0,0932 0,64 0,04-600 0,287 (0,16-0,18)-103 =

= 286-324 кг/ч.

Опубликовано в

Опубликовано в