ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ЗАВОДОВ БЕТОНА И РАСТВОРА

26 марта, 2013

26 марта, 2013  admin

admin Технологическая схема производства бетона. Производство бетонных и растворных смесей в зависимости от условий их потребления осуществляется на районных заводах товарного бетона, на центральных бетонных заводах строительства, в цехах бетонных смесей предприятий сборного железобетона, а также на временных бетоносмесительных и растворосмесительных установках построечного типа. Независимо от размеров и мощности производства бетона в его составе должны быть:

Приемные, складские и транспортирующие устройства для компонентов бетонной смеси;

Бункера для. создания оперативного запаса материалов;

Аппаратура для дозирования компонентов смеси;

Смесительное оборудование;

Устройство для перегрузки готовой смеси на транспортные средства.

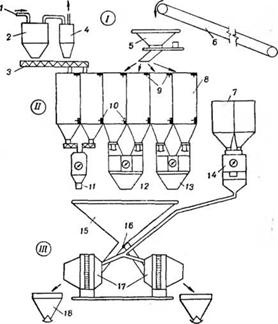

"Йа заводах сборного железобетона наиболее механизировано и автоматизировано производство бетонной смеси (рис. 7). Все оборудование по производству бетонной смеси делится на три независимые группы: 1) машины и механизмы для загрузки расходных бункеров; 2) оборудование для дозирования компонентов; 3) машины для перемешивания и выдачи готовой бетонной смеси. В соответствии с этим компоновочная схема бетоносмесительного цеха также делится на три отделения: I — над - бункерное, загрузочное, II — дозировочное и III — смесительное.

В надбункерном отделении размещаются, разгрузочные устройства ленточного конвейера, подающего заполнители, разгрузочная часть элеватора для подачи цемента или циклон и фильтры (при пневматическом транспортировании цемента); для распределения заполнителей по различным отсекам расходного бункера применяется поворотная. воронка.

Дозировочное отделение, оборудованное аппаратурой для дозирования заполнителей, цемента и жидкостей расположено под

С, и чодиыми бункерами, емкость которых принимается на I— ч, м‘а работы завода. Для подачи отдозированных сухих комитентов бетона в соответствующую бетономешалку применяет-

I V к'Л перегрузки с перекидным клапаном на два направления. Инца из дозатора поступает в бетономешалку самотеком с ав-

> «магическим переключением на нужное направление.

Рис. 7. Технологи - 'Ч-ская схема про - К »водетва бетонной смеси:

Рис. 7. Технологи - 'Ч-ская схема про - К »водетва бетонной смеси:

/ — магистраль пневмотранспортирования 1цемента; 2 — циклон;

3 — шнековый п ит а - ■гель; 4 — фильтры;

Л — загрузочная поворотная воронка; 6 — наклонный ленточный транспортер; 7 — емкости для водь! и жидких добавок; 8 — Бункера для заполни телей и цемента; 9,

10 — верхние и ниж - нне ограничители уровня; И — дозатор цемента; 12 — дозаторы крупного щебня;

18 — дозатор мелкого щебня и песка; 14 — дозатор жидкостей;

15 — загрузочная воронка; 16 — перекидной клапан; 17 — бетономешалка, 18 — р аз - даточный бункер.

Смесительное отделение с бетономешалками размещается обычно на втором этаже; выдача готовой бетонной смеси производится через раздаточный бункер на расположенные ниже транспортные средства. !

Классификация бетоносмесительных цехов. Бето- но - и растворосмесительные цехи могут быть классифицированы по принципу работы смесительных машин, по мощности и по компоновке.

По принципу работы смесительных машин цехи бывают цикличного и непрерывного действия. Заводы и цехи цикличного действия оборудованы смесительными машинами с повторяющимися периодически загрузкой, перемешиванием и выгрузкой; загрузка машин непрерывного действия, перемешивание в них компонентов и выгрузка готовой смеси производится непрерывно.

По мощности бетоносм'есительные цехи делятся на цехи малой мощности с годовой производительностью до 50 тыс. М3, Средней мощности — до 100 тыс. М3 и большой мощности до 150—250 тыс. М3. В цехах малой и средней мощности применяются преимущественно смесительные машины емкостью 250 и 330 Л, на заводах большой мощности — емкостью 500, 660 и 800 Л.

|

|

|

|

|

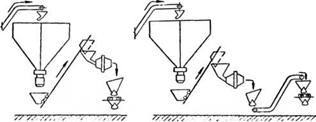

По компоновке в вертикальной плоскости различают цехи с вертикальной (одноступенчатой) технологической схемой производства и с партерной (горизонтальной) схемой (рис. 8).

При вертик альной схеме производится однократный подъем всех компонентов бетона. Дальнейшее продвижение материалов по технологической линии (приемные бункера — дозирующие устройства — бетономешалки — раздаточный узел — транспортные средства) осуществляется гравитационным путем. Характерной особенностью этой схемы являются значительная высота и сравнительно небольшие размеры цеха в плане.

В партерной схеме по ходу технологического процесса применяется двух - или трехкратный подъем материалов. Цех при партерной схеме расчленяется на две или три части: в первой части — дозировочное отделение с приемными устройствами и бункерами, во второй или во второй и третьей — смесительное отделение и раздаточные бункера бетонной смеси. Для такой схемы цеха характерны небольшая высота здания и значительные размеры его в плане Основным недостатком цехов с партерной технологической схемой является необходимость в дополнительных транспортных средствах, связывающих между собой отдельные его части; удлинение транспортных коммуникаций увеличивает продолжительность технологического цикла.

Но компоновке в горизонтальной плоско - ( г и (в плане) различают цехи с линейным и гнездовым рас - 111),пожением бетономешалок. Порядок размещения бетономеша - чок в основном зависит от типа применяемой дозировочной аппаратуры (рис. 9). При дозаторах с ручным управлением, ко - Юрыс вследствие значительной продолжительности цикла могут

Обслуживать одну или максимум две бетономешалки, расположение их должно быть линейным. Дозаторы с автоматизированным управлением, один комплект которых может обеспечить работу четырех бетономешалок, позволяют размещать их радиально, по гнездовой схеме.

На заводах с гнездовым расположением смесителей каждая секция завода имеет один групповой бункер для, сухих компонентов, рассчитанный на обслуживание всех бетономешалок; для выгрузки готовой бетонной смеси применяют один общий бункер или индивидуальные бункера для каждой бетономешалки. Такое компактное размещение технологического оборудования приводит к снижению расходов по строительству и

эксплуатации завода, сокращает потребность в дозировочной аппаратуре и способствует осуществлению автоматизации управления заводом.

Заводы по Линейной схеме применяются в настоящее время преимущественно с двумя бетономешалками в одной секции; при необходимости завод блокируют из двух секций. Заводы линейного типа более удобны при одновременном приготовлении нескольких марок бетонной смеси, например, на заводах железобетонных изделий.

В зависимости от системы управления различаются заводы с местным управлением, заводы с дистанционным автоматизированным управлением и заводы-автоматы.

На заводах с местным управлением затворы дозаторов открываются и закрываются вручную; вручную изменяется также положение загрузочной воронки и т. п. Электродвигатели на транспортерах, шнеках, элеваторах и бетономешалках имеют индивидуальную пусковую аппаратуру.

На бетонных заводах с дистанционным автоматизированным управлением с одного или нескольких пультов осуществляется пуск и остановка электродвигателей; дозировочные устройства, оборудованные пневмоприводами, работают автоматически по сигналу с пульта управления. Автоматизированы также процессы загрузки и выгрузки бетономешалок.

На заводах-автоматах автоматизируются, кроме того, все процессы по доставке компонентов смеси в бункер завода. Переключение транспортных устройств с одного материала на другой и пополнение бункеров завода по мере расходования материалов производятся автоматически.

Автоматизация завода увеличивает его производительность, гарантирует строгое соблюдение технологических режимов дозирования и перемешивания компонентов бетонной смеси, резко сокращает число обслуживающего персонала; поэтому дополнительно расходы, связанные с осуществлением автоматизации, оправдываются, особенно на заводах большой мощности.

Унификация смесительных цехов. Для повышения механизации и автоматизации производства все осуществляемые в настоящее время смесительные установки цикличного действия выполняются на основе унифицированного ряда проектных решений, которые позволяют собирать из типовых элементов 24 варианта стационарных и сборно-раз - борных (инвентарных) установок (рис. 10).

Все оборудование, включая бункера, воронки, рамы и т. д., одинаково для обоих конструктивных решений, что значительно облегчает комплектацию и поставку оборудования и упрощает строительство установок.

Бетоносмесительные цехи предназначаются для круглогодичной эксплуатации на предприятиях по производству сборно-

К) железобетона, домостроительных комбинатах, а также в качестве районных заводов товарных смесей. Бетонорастворные цехи, предназначенные для заводов железобетонных изделий, ныполняются из сборных железобетонных конструкций, ограж - ннющие конструкции — из легкобетонных блоков. Установки, Предназначенные для снабжения бетоном и раствором строительных площадок, запроектированы инвентарными в металле <’ ограждением из утепленных асбошиферных или древесно-волокнистых плит. Конструкции установки расчленены на крупные блоки, укомплектованные необходимым оборудованием и техническими коммуникациями. Односекционная установка монтируется из 26—30 блоков, размеры которых определены, исходя, из условий рационального размещения оборудования и требований к максимальным габаритам грузов, перевозимых автомобильным и железнодорожным транспортом. Бетонорастворные установки со смесителями емкостью 500—800 Л собираются из блоков двух типоразмеров: 3000X2700X5400 и 1700Х2700Х

Х5400 Мм. Максимальный вес блока не превышает 8 г, поэтому монтаж инвентарной установки можно осуществлять 10-тонным краном. Для транспортирования односекционной блочной установки необходимо 10—12 железнодорожных платформ.

В проектах заводов унифицированного ряда принята автоматизация заполнения бункеров, дозирования материалов, перемешивания и выдачи смеси, а также контроль выполнения всех операций. В первую группу входят бетонные, бетонорастворные и растворные цехи со смесителями емкостью по выгрузке 250 и 330 Л; во вторую — со смесителями емкостью 500, 660 и 800 Л, которые эксплуатируются как заводы товарных смесей или как цехи на заводах железобетонных изделий.

Комплект оборудования состоит из приемного ленточного конвейера, подающего песок и щебень через поворотную воронку в соответствующие отсеки расходного бункера (емкостью на 1—1,5 часа работы), аэролифта или элеватора для цемента, комплекта автоматических весовых дозаторов, приемной воронки с перекидным клапаном для подачи компонентов в одну из двух смесительных машин и бункеров выдачи смеси на транспортные средства.

В цехах второй группы возможно приготовление бетонной смеси из шести фракций заполнителей с выдачей без переналадок до 8 марок бетона. Для предотвращения охлаждения заполнителей в холодное время года в расходных бункерах установлены паровые регистры.

Годовая производственная мощность односекционного цеха первой группы составляет 48 тыс. М3, второй группы — 145 тыс. М3-, производственная мощность двухсекционных цехов равна соответственно 96 и 235 тыс. М3 в год.

|

Опубликовано в

Опубликовано в