Сушка эфир а-с ы р ц а

21 апреля, 2013

21 апреля, 2013  admin

admin Эфир-сырец после промывки и нейтрализации содержит некоторое количество влаги, которая является крайне нежелательной примесью для эфира и поэтому должна быть из него удалена. Обычно для этого применяют хлористый кальций, сернокислый натрий и поваренную соль.

IT

1

|

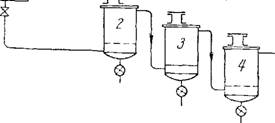

Рис. 115. Cxesia аппарата для сушки эфира-сь:рца (этилацетата); 1—нлпорный Опк. 2—бак с поваренной солью. 3—гдк с раствором хлористого кальция, 4— бак с сухим хлористым кальцием |

Эфир сушат непрерывным способом в сушильных аппаратах разных конструкций. Наиболее употребителен способ сушки в трех последовательно расположенных баках с ложными решетчатыми днищами при непрерывном пропускании через них снизу вверх тока эфира (рис. 115).

Эфир течет из напорного бака 1. В первом сушильном баке 2 На ложном дне-решетке лежит мешковина, на ней слой гравия и слой поваренной соли. Во втором сушильном баке 3 имеется раствор хлористого кальция удельного веса 1,2—1,4 и в третьем •сушильном баке 4 такого же устройства, как и первый сушильный бак, находится сухой хлористый кальций.

Раствор хлористого натрия из первого сушильного бака 2 периодически спускают и присоединяют к промывной воде. Раствор хлористого кальция из сушильных баков 3 и 4 спускают в куб ПДА и подвергают разгонке дпя выделения эфира и спирта, а кубовый остаток направляют на регенерацию хлористого кальция путем выпарки в чаше на голом огне.

Этилацетат можно сушить азеотропным методом. Для этого этилацетат в нейтрализаторе укрепляют до всплываемости 93% и нейтрализуют до кислотности 0,01 %. Такой эфир загружают непосредственно в куб ректификационной колонны. Азеотропную смесь отбирают через флорентину. Воду направляют в баки промывных вод, а эфир сбрасывают в колонну. После отбора воды отбирают небольшое количество сырого эфира, который направляют на нейтрализацию вместе с эфиром-сырцом.

Дальнейший ход процесса обычный.

Ректификация сухого эфира

Полученный сухой эфир, содержащий уксусной кислоты не выше 0,01 % и эфира — не ниже 90%, для окончательной очистки от примесей хлористого кальция и поваренной соли подвергают перегонке с ректификацией в аппарате периодического действия. При ректификации отбирают две фракции. Первую фракцию, отбираемую при температуре до 70°, не выдерживающую пробу на Елажность с петролейным эфиром в отношении 1:1, возвращают на повторную сушку. Вторую фракцию отбирают при температуре 70—85°. Она представляет собой товарный продукт, содержащий этилацетата не ниже 90% и спирта— 10%. В остатке в кубе — высококипяшие сложные эфиры и другие вещества.

При нормальном режиме оборот эфироректификациоиного аппарата продолжается 12 часов. Из этого времени отдельные •операции занимают:

Загрузка в куб высушенного эфира............................ 30 мин.

Разогрев куба н работа его на себя без отъема

Конденсата.................................................... 1 час

Отбор первой фракции........................................... 4 час.

Отбор второй фракции—товарного этилацетата. 6 час. спуск куооного остатка 30 мин.

Куб чистят после трех оборотов, а колонны, дефлегматор и холодильник — два раза в год.

Переработка промывных вод

Промывные воды от нейтрализации и промывки эфира содержат от 10 до 15% спирта и эфира, для извлечения которых промывные воды подвергают переработке в непрерывнодействующем

пли в обычном периодически действующем ректификационном аппарате.

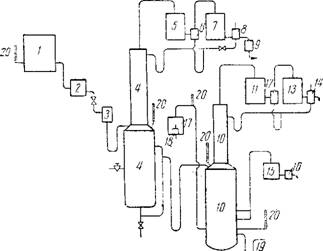

В непрерывнодействующем аппарате (рис. 116) переработку ведут так.

|

Рис. 1 In. Схема непрер;. внодействующего ректификационного аппарата для переработки промывной воды от промывки эфира-сырца (этилацетата): Н:[Гор::Ь'П бак. 2—рсгу. тор апора. 3—измеритель скорости, 4 — ъф>1 ! ая ректифнк; цио. н я коло; н I. 5— дс флегм-.то! , 6—разделитель. 7—ьонд. нсатор, 6 —разделгте.1 . 9—Измерите. ь скорости, 1)—спит Toi ::я ректификационная кол( ; а, 1—дефлеч матер, /.—[ , згелите. ь. 13—"о - де^сатор. 14—разделитель 15—: Oiul He;-; Ot. Для асел. 16—Раздели - тель, 11—конденсатор для паров отб| осной вод:-' 'для л} о ' ее на спирт;, 18—оачок, 19—спуск от росной ьоды. 20—Термометры |

|

? и |

|

|

Промывную воду из напорного бака 1 через регулятор напора 2 и измеритель скорости 3 направляют в эфирную ректификационную колонну 4. Пары эфира <из верха колонны идут в дефлегматор 5. По выходе из него в разделителе 6 конденсат отделяется от паров; конденсат стекает как флегма в эфирную ректификационную колонну, а пары уходят в конденсатор 7. Из него конденсат поступает в разделитель 8, откуда часть его может быть пущена в эфирную ректификационную колонну. Другую часть конденсата, через измеритель скорости 9 направляют в бак для оборотного эфира.

Промывная вода, освобожденная от эфира, идет из эфирной ректификационной колонны в спиртовую ректификационную колонну 10. Пары спирта уходят из верха колонны в дефлегматор 11

По выходе из него в разделителе 12 конденсат отделяется от паров. Конденсат течет, как флегма, в спиртовую ректификационную колонну, а пары идут в конденсатор 13. Отсюда часть конденсата через разделитель 14 мсжет быть пущена в спиртовую ректификационную колонну для усиления флегмы. Главная масса его идег в бак для оборотного спирта.

Из нижней части колонны 10 часть паров идет в конденсатор 15, а из него, через разделитель 16 — в отдельный бак; этот конденсат состоит из масел и спиртов, кипящих при более высокой температуре, чем этиловый спирт.

Для контроля за полнотой исчерпания спирта пары из самой нижней части спиртовой ректификационной колонны отводят в конденсатор 17, а конденсат в бачок 18 или в канализацию.

Промывная вода, освобожденная от эфира и спирта, как отбросная вода, уходит из спиртовой ректификационной колонны через сифон 19 в канализацию.

Промывные воды на ПДА перерабатывают так.

Смесь промывных вод запружают в куб ректификационного ПДА. В первый период аппарат около одного часа работает на / себя, а затем начинается отбор фракций.

Первую фракцию отбирают при температуре 75—80°. После нейтрализации ее направляют в сушильную установку.

Вторую фракцию, эфирно-спиртовую, отгоняют при 80° до крепости 10% объемных. Ее собирают в бак-приемник и затем направляют в этерификационный куб.

Третью фракцию отгоняют в пределах температур 80—100° до крепости 0% объемных. Эту фракцию подвергают ректификации.

После отгонки третьей фракции аппарат останавливают и кубовый остаток спускают в канализацию.

При нормальном режиме оборот аппарата продолжается от 18,5 до 24.5 часов. Из этого времени отдельные операции зани

Мают (часы):

Загрузка.... . !

Разогрев и работа аппарата па сеэя. . .1

Отбор первой Фрткц'ы... . • . . 4—5

Отбор второй Фракiih.-i... . . 8—12

Отбор третьей фракч "•; . . . 4—5

Спуск оста1ка из fv v... 0,5

Физико-химические свойства сложных эфиров и спиртов приведены в табл. 111.

Аппарат чистят раз в год.

Получение бутилацетата

Сырым материалом для производства бутилацетата являются уксусная кислота, бутиловый спирт, отходы производства синтетического каучука, спиртовые хвостовые фракции.

|

Таблица 111 Физико-химические свойства сложных эфиров и спиртоз

|

Сырая уксусная кислота должна содержать не менее 60% уксусной кислоты с окисляемостью не выше 70 мл 0,1 н. раствора КМп04.

Бутилозый спирт (получаемый биохимическим способом при брожении веществ, богатых крахмалом) должен содержать 98— 99% буганола. Его число ацетилирования— 730, удельный вес — от 0,810 до 0,813: в интервале температур 115—120° должно перегоняться взятого спирта не менее 90% по объему.

В отходах производства синтетического каучука должно быть до 60% бутанола. Эти отходы предварительно подвергают перегонке с отбором воды, углеводородов и бутилового спирта.

В спиртовых хвостовых фракциях, получаемых при ректификации бутиловой воды И1 воды от нейтрализации бутилацетата, должно быть не менее 30% бутанола.

Вспомогательным материалом служит техническая серная кислота, содержащая от 72 до 96% H2S04. Ее применяют в качестве катализатора при этерификации.

Эфир, образующийся при этерификации уксусной кислоты бутиловым спиртом по уравнению

С. ЧоОЛ + С " 1 H^CHf ОС/', Ч -> (176)

Удаляют из реакционного куба в виде тройной постоянно кипящей азеотропной смеси эфир—спирт—вода с минимальной температурой кипения (89,4°) *.

При конденсации азеотропной смеси бутиловый эфир-бутиловый спирт — вода образуется гетерогенная фаза, разделяющаяся на два слоя. Верхний — эфирный слой, состоит из эфира, спирта и небольшого количества воды, а нижний — водный слой — из воды и1 небольшого количества эфира и спирта.

При разгонке эфирного слоя сначала отгоняют тройной азеотроп, затем — бинарный* и в конце — чистый эфир.

Схема ПДА для получения бутилацетата приведена на рис. 117. Перед тем как начать работу, надо предварительно определить содержание уксусной кислоты в кислоте-сырце. После этого, исходя из реакции

С4НаОН + СН8СООН ^ С4Н, ОСОСН3 + Н20, (177)

Следует подсчитать количество бутанола, требующегося для полного превращения уксусной кислоты в бутилацетат. Зная содержание бутанола в бутиловом спирте, поступающем на этерификацию, и принимая избыток бутилового спирта в количестве 10% от теоретически необходимого, находят общее количество бутилового спирта, которое должно быть подано в этерификационный куб /, снабженный тем или иным нагревательным устройством (змеевиком, паровой рубашкой или трубчаткой).

В качестве катализатора, так же как и при получении этилацетата, применяют серную кислоту в количестве 2% от веса воды, содержащейся в кислоте-сырце, загруженной в куб.

Часть бутилового спирта, около 50% от расчетного количества, загружают тотчас же после загрузки в куб уксусной кислоты. Остальное количество спирта, требующееся по расчету, добавляют по мере отгонки из куба воды.

Иногда загружают в куб хвостовую фракцию (20% С4НвОН и 15—20% С4Н0ОСОСН3). При каждой операции в куб вводят всю легкокипящую фракцию от предыдущей операции.

После загрузки смесь в течение 1 —1,5 часоз нагревают для приведения ее в состояние равновесия. В этот период аппарат работает на себя. Это значит, что весь эфир конденсата возвращают в ректификационную колонну 2 (рис. 117). Затем начинают отгон фракций. Пары при интенсивном их охлаждении в дефлегматоре 3 и конденсаторе 4 в виде конденсата поступают в флорентину 5, из которой верхний слой, состоящий из бутилацетата и бутилового спирта с небольшим содержанием воды направляют в колонну, а нижний слой — бутиловую воду — в мерники через холодильник.

Отбирают следующие фракции.

Первая фракция — бутиловая вода, отгоняемая при 87—89°. Она содержит 3—4% бутилового спирта, 1—2% эфира и идет на переработку.

* Состав двойной азеотропной смеси см. в табл. 90.

Вторая фракция — легко-кипящие эфиры. Ее отгоняют при 102—116°. Она содержит до 75% эфиров и не более 2% кислоты.

Вторая (легкокипящая) фракция содержит бутилформиата мало, так как он, вследствие повышенной растворимости, уходит вместе с отстойной бутиловой водой. С момента начала отгонки этой фракции из куба берут пробу для определения содержания кислоты и эфира. Если содержание уксусной кислоты в пробе выше 3,5%, то добавляют в куб бутиловый спирт и - отгонку продолжают. По достижении температуры 116° доступ пара в к>б прекращают, берут из остатка куба пробу, определяют кислотность, содержание эфира, удельный вес и число омыления. Остаток, так называемый «черный эфир» должен иметь: кислоты — 2 %, эфира — от 87 до 88%, удельный вес — 0,878, число омылении — 440.

Остаток из куба спускают в монжус, из которого передавливают в эфирные баки-сборники, а из них — в цех для переработки.

При нормальном режиме оборот аппарата равен 22 часам. Из этого времени отдельные операции занимают (часы):

TOC o "1-3" h z загрузка и разогрев массы..................................... 1,5

Выдержка ......................................................... .0,5

Отъем бутиловой воды............................................ 14

Отгонка легко кипящих эфиров.................................. 2

Выгрузка этерификата в монжус............................... 1,5

|

1 |

|

[Г |

|

TJ |

|

|

|

|

|

Рис. 117. Периодически действующий этери - фикациолный аппарат для производства бутилацетата: 1—этерификационньи: куб 2—ректификационная колонна, 3—дефлегматор, 4—Конденсатор, 5—флорентина |

Чистка аппарата и текущий ремонт. .......................... 25

Опубликовано в

Опубликовано в