Изготовление и применение резиновой крошки

19 марта, 2013

19 марта, 2013  admin

admin Применение измельченной резины в виде крошки и тонкодисперсной резиновой муки в качестве эластичных наполнителей — наиболее перспективный метод утилизации резиновых отходов и изношенных шин, поскольку позволяет в максимальной степени сохранить и использовать эластические и прочностные свойства вулканизованной резины. Композиции, содержащие измельченные вулканизаты, представляют собой дисперсию типа "полимер в полимере" с четко выраженной границей раздела.

Наибольшее распространение получила технология измельчения шин в высокоэластическом состоянии при умеренных скоростях, несмотря на значительно более высокий расход энергии по сравнению с криогенной технологией.

По этой технологии переработка покрышек ведется в такой последовательности: мойка, вырезка бортов, предварительное дробление, грубое дробление, мелкое дробление, сепарация и помол.

На стадии предварительного дробления используются борторез - ка, механические ножницы и шинорез, на последующих стадиях - дробильные и помольные вальцы, сепаратор для извлечения металлических частиц и вибросито.

В настоящее время разработано много различных видов оборудования для измельчения резиновых покрышек, которые различаются по характеру и скорости нагружения, конструкции рабочих органов и т. п. Для этих целей применяют абразивные ленты и круги, гильотины, борторезки, дисковые ножи, прессы, вальцы, ро - торно-ножевые дробилки и другое оборудование.

Традиционно применяемое у нас в стране оборудование для дробления резиновых отходов - вальцы. За рубежом чаще применяют дисковые и роторные измельчители. Однако схема, основанная на применении вальцов, более производительна и менее энергоемка.

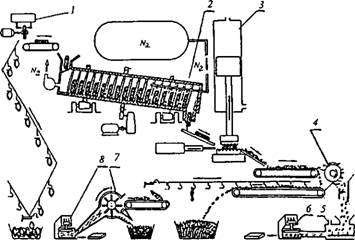

Наиболее простая технология измельчения отходов резины, не содержащих металлических элементов, представлена на рис. 11.9. Крупные отходы резины поступают на дробильные вальцы 1, затем на мельницу грубого помола 2. Мелкие отходы (различные резинотехнические изделия) сразу поступают на мельницу грубого помола 2. Измельченные в мельнице отходы транспортером подаются на магнитный сепаратор 3, а затем двумя потоками - на мельницы тонкого помола 4 и 5, где измельчаются до 0,3 - 5 мм. Необходимость разделения потока после мельницы грубого помола вызвана большей длительностью процесса измельчения резиновых частиц до мелкодисперсного состояния и возвратом отсева после прохождения измельченных отходов через вибросита 6 и 7. Размер ячеек вибросит составляет 1 мм, и все, что не проходит через них, возвращается на доизмельчение в мельницы тонкого помола.

|

|

|

Резиновая мука Г |

|

Резиновая мука |

|

Рис. 11.9. Технологическая схема измельчения резиновых отходов |

Производительность такой линии 300 - 350 кг/ч резиновой муки с размером частиц до 1 мм. Более половины частиц имеют размер менее 0,5 мм.

Характеристики оборудования, используемого для реализации такой технологии, приведены ниже:

Дробление отходов Дробильные вальцы Др-800:

Единовременная загрузка 15 - 25 кг время дробления до 5 мин зазор между валками 1 - 1,5 мм температура валков, °С: переднего 50 - 60 заднего 60 -70 диаметр валков, мм: переднего 490 заднего 610 рабочая длина валков 800 мм частота вращения валков, мин': переднего 16,61 заднего 33,2 фрикция 1:2,54

Мощность электродвигателя 110 кВт

Вибрационное сито М 1145x2445: угол наклона сита 43 град частота колебаний сита 200 мин" габариты 3,122x1,611x0,857 м

|

Дополнительное измельчение Просев крошки |

Тарельчатые мельницы Д-800; 10802-РЗ: производительность 200 кг/ ч

Частота вращения 533 мин"

|

Просев дробленых отходов |

Вибрационное сито М 1485x1215: угол наклона 6 град частота колебаний сита 365 мин" габариты 2,135x0,700x0,550 м

Покрышки с металлокордом по описанной технологии измельчать нельзя. Для этого используется другое, более мощное оборудование, предусматривающее предварительное вырезание из покрышки бортовых колец и нарезку покрышек на куски.

Для измельчения покрышек используют более мощные вальцы модели Др-800 710/710 производительностью 3500 кг/ч с мощностью электродвигателя 353 кВт. Габариты таких вальцов 6695*4469*1880 мм, а масса 50,6 т.

В последнее время получило широкое распространение измельчение резиносодержащих отходов, и прежде всего изношенных шин, основанное на новейших представлениях о прочности полимерных материалов. В частности, известно, что разрушение полимеров в стеклообразном или в высокоэластическом состоянии (но с высокой скоростью) происходит с минимальными затратами энергии.

Криогенное измельчение имеет следующие преимущества по сравнению с измельчением при комнатной температуре, т. е. когда резина находится в эластичном состоянии: меньшие энергозатраты; исключение пожаро - и взрывоопасности; возможность получения мелкодисперсного порошка резины с размером частиц до 0,15 мм; уменьшение загрязнения окружающей среды.

Эффективность криогенного измельчения покрышек является следствием:

Ослабления связи между металлокордом и резиной при низкой температуре, что приводит к частичному отделению резины от металла;

Резкого снижения эластичности резины и ее хрупкого разрушения уже при незначительных деформациях.

При криогенном измельчении покрышки охлаждаются в течение 25 мин в устройствах барабанного типа, расход жидкого азота составляет 0,25 - 1,2 кг на 1 кг измельчаемого материала. Охлаж - . денная покрышка измельчается в различного типа (рис. 11.10) дробилках. Наиболее эффективно применение оборудования, изображенного на рис. 11.10, в. Первичное криогенное дробление осуществляется с помощью молота, а затем, после отделения корда, производится доизмельчение резиновой крошки до необходимой дисперсности на валковой дробилке. Полученная в результате дробления крошка имеет размеры от 0,15 до 20 мм. Стоимость жидкого азота составляет 2/3 от всех затрат на эксплуатацию установки.

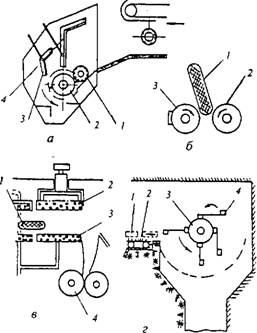

Рис. 11.10. Механизмы для криогенного дробления покрышек с металлокордом:

А - ударно-отражательная дробилка (1 - покрышка; 2 - валок; 3,4- отражательные плиты); б - валковая дробилка (1 — покрышка; 2,3- подвижный и неподвижный валки); В - молот (1 - покрышка; 2, 3 - Теплоизолированные матрица, пуансон; 4 - валковая дробилка); г - молотковая дробилка (У - покрышка; 2 - транспортер; 3 - ротор; 4 - молоток)

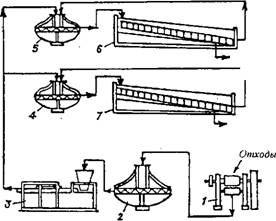

Технологическая схема криогенного измельчения покрышек представлена на рис. 11.11. При подготовке покрышек к криогенному измельчению их моют,

Сортируют и отправляют на борторезку 1 для удаления бортовых колец. Далее покрышка поступает в охлаждающую камеру 2, куда подается жидкий азот. В качестве оборудования для охлаждения может быть использована после некоторой модификации сушильная печь барабанного типа. Покрышки охлаждаются до -120 °С (температура стеклования практически любых резин не ниже -70 °С).

Имеющийся запас охлаждения покрышки необходим для компенсации теплопритоков к ней во время перемещения из охлаждающей камеры к молоту 3, а также для компенсации тепловыделений при ударе молота, происходящих вследствие превращения кинетической энергии молота в тепловую. Молот имеет профилированные пуансон и матрицу, на которых происходит разбивание стеклообразной покрышки. Энергия удара составляет 38 кДж, ход пуансона 700 мм, масса пуансона 800 кг. Измельченная покрышка после молота транспортером подается на шкивной железоотдели - тель 4, где происходит разделение резины, текстиля и металла. Резиновая крошка поступает на сепарацию, фракционирование и до - измельчение на стандартных дробильных и размольных вальцах.

|

Рис. 11.11. Схема криогенного дробления изношенных покрышек |

Металлокорд подается в обжиговую печь 5 для выжигания остатков резины на проволоке и далее - на пакетировочный пресс 6, Текстильный корд - на доизмельчение в роторный измельчитель 7 (типа ИПР) и затем на пакетировочный пресс 8.

В результате криогенного разрушения за один удар в крошку переходит до 75% резины, содержащейся в покрышке, причем 57% крошки имеет размеры 1,25 - 20 мм и 24% - от 0,14 до 1,25 мм. Это позволяет существенно сократить затраты на доизмельчение резиновой крошки обычными методами.

Удельные затраты энергии на разрушение покрышки в охруп - ченном виде в 1,8 раза меньше, чем в эластичном.

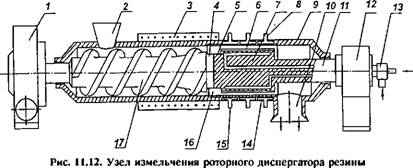

В самые последние годы активно разрабатывается промышленная технология высокотемпературного сдвигового измельчения (сжатие со сдвигом) по способу, разработанному отечественными учеными. В основе способа лежит сложный физико-химический процесс множественного разрушения твердых тел в условиях интенсивных комплексных нагрузок сжатия со сдвигом. При определенных температуре и давлении резина быстро разрушается на мелкодисперсные частицы. Преимущества этой технологии заключаются в сравнительно низких энергозатратах и возможности получения из резиновых отходов мелкодисперсных частиц с высокоразвитой поверхностью. Для реализации такого способа измельчения резиновых отходов разработаны роторные измельчители непрерывного действия. Схема узла измельчения роторного дисперга- тора показана на рис. 11.12.

|

|

Измельчитель работает следующим образом. Отходы резины размером 30*40x10 мм, в том числе с металлокордом, поступают через загрузочную воронку 2 в камеру, образуемую корпусом 9, шнеком 17 и ротором 7. Для начала процесса установки небольшой производительности снабжены обогревателем 3. Шнек и ротор имеют единый привод 1. С противоположной стороны вал 11 шнека-ротора вращается в опорном подшипнике 12. Боковая поверхность уплотняющего шнека имеет спиральные канавки, глубина которых уменьшается в направлении от привода к ротору. В конце шнека перед ротором имеется кольцевая проточка 4 аналогичная проточка 5 имеется и на наружной цилиндрической поверхности ротора. Обе проточки образуют кольцевую камеру 16, в которой резиновые отходы подвергаются сжатию со сдвигом, в результате чего материал разогревается в течение нескольких секунд до 70 - 140 °С. Для охлаждения корпуса диспергатора в нем сделаны три проточные камеры 14, куда через штуцеры 15 подается охлаждающаяся вода; выход воды осуществляется через штуцер 8. Вал ротора также охлаждается водой, которая поступает и выходит из него с помощью узла 13. Выгрузка измельченных отходов резины производится через патрубок 10, в который они поступают по кольцевому зазору 6, образуемому наружной поверхностью ротора и внутренней поверхностью корпуса.

Роторный измельчитель позволяет получать порошок резины, практически однородный по размеру частиц (10-50 мкм). Такой размер частиц и очень большая удельная поверхность (0,5 - 5 м2/г) придают порошку резины совершенно новые свойства. Его можно вводить в полимерные композиции в большом количестве без ухудшения их свойств.

Интересный способ отделения резины от металлокорда после измельчения покрышек разработали японские инженеры. Предлагается продукты измельчения подвергнуть высокочастотному нагреву, в результате которого происходит нагрев металла и обугливание пограничного с ним слоя резины, вследствие чего она отслаивается от металлических частиц.

Измельченная резина в виде муки и крошки широко применяется в различных областях, и прежде всего в качестве полноценной добавки к свежим резиновым смесям. Установлено, что дисперсность резиновой муки оказывает большое влияние на свойства резиновых изделий, а также на возможность ее применения в составе смеси. С увеличением дисперсности возможно увеличение содержания муки до 300 - 400 массовых частей на 100 массовых частей каучука. При этом прочностные свойства резины не только не снижаются, но возрастают по сравнению с резиной, содержащей в таком же количестве активные минеральные наполнители. Это становится возможным при использовании резиновой муки с размером частиц несколько микрон, что достигается при новейших способах измельчения, например при рассмотренном выше высокотемпературном измельчении, при сжатии со сдвигом или с помощью абразивно-дискового измельчителя, в котором резиновая крошка измельчается в зазоре между двумя вращающимися в разные стороны абразивными кругами.

При использовании резиновой муки в составе резин необходимо учитывать, что ее свойства в процессе хранения ухудшаются, так как происходит старение резиновой муки вследствие ее интенсивного окисления по всей образованной в процессе измельчения высокоразвитой поверхности.

Целесообразно использование резиновой крошки в составе асфальтобетонных дорожных покрытий. Благодаря повышенным фрикционным свойствам и лучшему сопротивлению износу такие покрытия могут быть эффективными на горных дорогах, на площадях и улицах с интенсивными транспортными потоками, на взлетно-посадочных полосах аэродромов, на мостах и в тоннелях.

Высокие эластические свойства, придаваемые дорожному покрытию резиновой фракцией, делают этот материал весьма полезным при создании дорог в регионах с большими температурными перепадами, строительстве трамвайных путей (виброзащитные свойства), беговых дорожек стадионов.

При изготовлении асфальтобетонных покрытий используется резиновая крошка размером до 25 мм без удаления частиц метал - локорда и волокна. Композиция изготавливается в бетономешалках (бетонные смеси) или обогреваемых смесителях (асфальтовые смеси). Для укладки покрытия используются обычные дорожно - строительные машины.

Резиновая крошка используется в составе антикоррозионных битумных покрытий для защиты днища автомобиля, гидроизоляции пластов земли при добыче нефти, поверхностной очистки воды от разлитых нефтепродуктов и для других целей. Получаемые на - раду с резиновой крошкой металлическая и текстильная фракции также утилизируются по технологиям, разработанным для этих видов материалов.

Опубликовано в

Опубликовано в