Классификация резиновых отходов и способов их переработки

19 марта, 2013

19 марта, 2013  admin

admin Особенности химического строения эластомеров, заключающиеся в наличии длинных цепных молекул, которые образуют прочную трехмерную структуру с поперечными связями, а также сложность надмолекулярных структур эластомеров придают им уникальные свойства, делающие их незаменимыми материалами для современного машиностроения и других отраслей промышленности.

В то же время именно эти свойства, в ряде случаев усугубляющиеся сложной конструкцией изделий (например, шин), являются основой значительных трудностей, связанных с утилизацией отработанных резиноподобных материалов.

Изделия из резины, благодаря уникальным ее свойствам (прежде всего способности к большим обратимым деформациям) применяются во всех отраслях промышленности. Их изготавливают путем вулканизации резиновых смесей, основой которых является каучук. Состав резиновых отходов зависит от ассортимента продукции, который включает резинотехнические изделия, обувь и шины. В зависимости от назначения резиновые изделия изготавливаются на основе различных каучуков, пластификаторов, наполнителей и других ингредиентов, а потому смешивание различных резиновых отходов не всегда целесообразно. Отходы резины образуются как в сфере производства резиновых изделий, так и в сфере их потребления, т. е. при эксплуатации.

Резинотехнические изделия могут содержать в своем составе в качестве арматуры текстильные материалы и металл. Промышленные отходы образуются на всех стадиях изготовления резиновых изделий. С точки зрения утилизации отходов принципиально важно, образовались ли они до вулканизации или после нее. Все рези - носодержащие отходы можно классифицировать так, как изображено на рис. 11.7.

|

Рис. 11.7. Классификация резиносодержащих отходов |

Резиновые отходы, образовавшиеся до стадии вулканизации, по свойствам мало отличаются от исходных резиновых смесей и могут возвращаться в производство без значительной обработки. Эти отходы являются ценным сырьем и перерабатываются непосредственно на тех предприятиях, где образуются. Они могут быть использованы в производстве шлангов для полива, резиновых ковриков, кровельных материалов, рукавиц, поддонов для пола салонов легковых автомобилей и других неответственных изделий технического назначения.

Из них также изготавливают резиновые плиты для животноводческих ферм. Содержание различных видов невулканизованных резиновых отходов в смеси для получения таких плит достигает 95% (масс.). Невулканизованные и частично вулканизованные резиновые отходы используют для изготовления резиновой кровли (волнистых и плоских листов).

Более сложно обстоит дело с переработкой вулканизованных резин, поскольку в отличие от других материалов они обладают высокой эластичностью, т. е. способностью к обратимым и высоким деформациям, что затрудняет их измельчение, являющееся первой стадией переработки практически любых твердых отходов. Несмотря на это вулканизованные резиновые отходы также являются ценным вторичным сырьем, но требуют перед утилизацией тщательной обработки и подготовки.

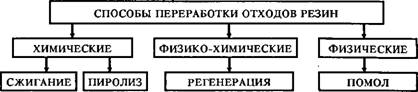

Известные способы переработки вулканизованных резиносодержащих отходов можно разделить на химические, физико-химические и физические (рис. 11.8).

|

Рис. 11.8. Классификация способов утилизации отходов резин |

Химические методы переработки приводят к необратимым химическим изменениям не только резины, но и веществ, ее составляющих (каучуков, мягчителей и т. д.). Эти методы осуществляются при высокой температуре, вследствие чего происходит деструктивное разрушение материала. К химическим методам относятся сжигание и пиролиз.

Несмотря на то что химические методы переработки отходов резины позволяют получить ценные продукты и тепло, такая утилизация недостаточно эффективна, поскольку не позволяет сохранить исходные полимерные материалы.

Физико-химические методы переработки отходов или регенерация, осуществляемая различными способами, позволяют сохранить структуру сырья, использованного в процессе производства резины. При регенерации разрушается пространственная вулканизационная сетка за счет теплового, механического и химического воздействия на резину. Получаемый продукт - регенерат - обладает пластическими свойствами и используется при изготовлении резиновых смесей с целью замены каучука.

Физические методы переработки резиновых отходов представляют собой различные способы их измельчения с целью получения резиновой крошки (муки), наиболее полно сохраняющей свойства резины.

Измельчение резиновых отходов может производиться ударным воздействием, истиранием, резанием, сжатием, сжатием со сдвигом. При ударном воздействии на резиновые отходы кинетическая энергия ударного инструмента расходуется на деформацию разрушения. Эффект воздействия инструмента при ударе зависит от его массы и скорости движения. Ударные измельчители имеют простую конфигурацию и высокую долговечность инструмента.

При истирании резиновые отходы контактируют с абразивным инструментом. На процесс измельчения истиранием влияет относительная скорость взаимодействия измельчаемого материала и абразивного инструмента. Такие измельчители имеют невысокую производительность и могут использоваться на второй стадии процесса для получения тонкодисперсных порошков из предварительно измельченных другим инструментом отходов.

При резании резиновых отходов их разделение на фрагменты происходит с помощью режущих инструментов (ножей), являющихся концентраторами напряжения. На эффективность резания влияют скорость резания, форма инструмента и свойства отходов.

При сжатии измельчение резин происходит за счет воздействия на них высокого давления. Процесс, как правило, происходит между двумя рабочими поверхностями, где материал раздавливается. Этот способ может осуществляться на прессе или на вальцах, валки которых вращаются навстречу друг другу с одинаковой скоростью.

При сжатии со сдвигом, осуществляемом в экструдере или на вальцах, у которых валки вращаются навстречу друг другу, но с различной скоростью, происходит объемное деформирование материала, что позволяет при сравнительно небольших затратах энергии получать мелкодисперсный порошок резины. Процесс измельчения резины достаточно сложен, поскольку благодаря ее высоким эластическим свойствам энергия, затрачиваемая на разрушение, расходуется в значительной степени на механические потери. Эффективность измельчения резины зависит от температуры и скорости приложения нагрузки.

Наиболее крупными по габаритам, объему и сложными по составу отходами резины являются шины. Поэтому в дальнейшем способы переработки резиносодержащих отходов мы рассмотрим на примере изношенных шин.

Производство шин для авто-, мототехники, дорожных и строительных машин, колесных тракторов постоянно растет, а следовательно, непрерывно увеличиваются и отходы их потребления. Только в г. Москве ежегодно образуется до 60 тыс. т изношенных автопокрышек. При этом накопление изношенных шин происходит по всей территории нашей страны, включая отдаленные и плохо освоенные территории, где их сбор и транспортировка к месту утилизации являются дорогостоящими и практически неосуществимы. Однако основная масса амортизованных автопокрышек образуется в крупных промышленных центрах и, являясь ценным BMP, может быть эффективно переработана с получением товарной продукции, пользующейся устойчивым спросом.

В связи с этим следует упомянуть об опыте Японии, добившейся утилизации 75% изношенных автопокрышек всеми известными способами.

Опубликовано в

Опубликовано в