Способы затяжки

20 февраля, 2013

20 февраля, 2013  admin

admin Затяжка является основной и наиболее ответственной операцией технологического процесса сборки резьбовых соединений. Влияние затяжки на работу резьбового соединения можно оценить при рассмотрении задачи о совместном действии усилия натяжения болта (усилие затяжки) и внешней осевой нагрузки.

Если резьбовое соединение предварительно затянуть, то болт растянется под действием усилия затяжки, а стягиваемые детали (детали стыка) укоротятся.

Если пренебречь деформацией головки болта и контактного участка резьбы и заменить детали стыка эквивалентными по жесткости втулками, то удлинение болта 5о и укорочение деталей 5Ь будут

5о = Хо!Q, 5i = XiQ

Где о и >ц - податливости болта и стягиваемых деталей; Q - осевое усилие в резьбе.

После приложения к соединению внешней силы Р болт дополнительно удлинится на величину А/.

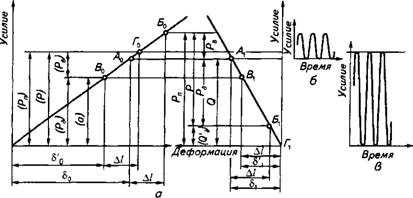

Для наглядности используем график (рис. 7.3, а), где показана связь между силами и деформациями деталей соединения.

|

Рис. 7.3. Диаграмма усилий и деформаций в резьбовом соединении: А - связь между силами и деформациями детапей соединения; 6 - изменение усилия при переменной нагрузке, не сопровождающееся раскрытием стыка; в - изменение усилия при переменной нагрузке, сопровождающееся раскрытием стыка (недостаточное усилие затяжки) |

Напряженное состояние болта и деталей стыка после затяжки соединения характеризуется точками Ао, А после приложения к соединению внешней силы. Р точками Бо и Z>|.

Усилие в болте после приложения силы Р возрастает на величину

|

|

Резьбовые соединения, к которым при сборке прикладывается внешний крутящий момент, затягивают различными способами, характеризуемыми технологическими приемами сборки и контролируемым в процессе сборки параметром, косвенно связанным с усилием затяжки. Это вызвано тем обстоятельством, что в процессе затяжки нельзя непосредственно измерить усилие Q. О величине его судят по измеряемому моменту, углу поворота гайки, удлинению болта или деформаций деталей стыка. Соответственно различают способы затяжки по моменту и углу поворота.

Одним из способов, получивших широкое распространение в практических условиях вследствие простоты реализации, является способ затяжки по моменту. Этот способ более производителен по сравнению с другими и позволяет достаточно просто механизировать процесс сборки, кроме того, он наиболее применим для соединений, обладающих малой податливостью.

Разносторонние исследования коэффициентов трения в процессе затяжки резьбовых соединений показали, что величина их зависит от твердости деталей, чистоты сопрягаемых поверхностей, условия смазки, вида покрытия, податливости соединения, удельного давления на контактирующих поверхностях и других факторов. Именно поэтому связь между моментом затяжки и осевым усилием различна даже для болтов одной и той же партии, причем это различие может быть весьма значительным при использовании разных партий болтов.

Влияние вида покрытия, условий смазки и числа затяжек на коэффициенты трения весьма существенно. С увеличением числа затяжек усилие в болте возрастает, а коэффициенты трения уменьшаются для непокрытых, кадмированных, а также покрытых оловом поверхностей. При оксидированных, оцинкованных, омедненных, никелированных поверхностях наблюдается повышение коэффициентов трения с повышением числа затяжек.

С возрастанием удельного давления коэффициент трения в несмазанной резьбе либо незначительно увеличивается, либо несколько снижается. Для смазанной резьбы, наблюдалось постоянное уменьшение коэффициента трения. Однако можно допустить, что в пределах применяемых в машиностроении напряжений затяжки коэффициент трения не зависит от степени затяжки. Смазка приводит к стабилизации и уменьшению коэффициентов трения. С применением смазки коэффициент трения снижается на 25-60% и устраняются заедания в резьбе.

Опубликовано в

Опубликовано в