ПРОЧНОСТЬ РАЗЪЕМНЫХ (КЛЕММОВЫХ) СОЕДИНЕНИЙ

4 февраля, 2013

4 февраля, 2013  admin

admin Соединения, у которых охватываемая деталь представляет собой сплошное (чаще цилиндрическое) тело, а охватывающая имеет разъем, называют клеммовыми. Их используют для передачи осевых сил и скручивающих моментов силами сцепления соединяемых элементов. Их основными преимуществами являются: легкая сборка и разборка без нарушения целостности деталей и повреждений сопрягаемых поверхностей; возможность образования неподвижного соединения в любом месте ступенчатого или коленчатого валов. К недостаткам этих соединений следует отнести наличие большого количества элементов, входящих в них, трудности балансировки, особенно при значительных оборотах, увеличенную массу по сравнению с соединениями с натягом.

Ступица (клемма) может иметь один или два (реже три) разъема. Ступицы, у которых имеется один разъем (рис. 8.1), называют упругоразжимными. В случае, когда ступица состоит из двух различных деталей, ее именуют разъемной. Для соединения двух деталей у разъемной ступицы применяют резьбовые соединения (табл. 8.1). Со стороны разъема у упругоразжимной или разъемной ступицы применяют один, два и более болтов или шпилек в зависимости от размеров плоскости разъема. При наличии нескольких резьбовых соединений их равномерно располагают вдоль разреза.

Разъемным соединениям посвящены работы [59, 70]. В настоящей главе помещены новые данные по их прочности. Величина давления от ступицы на вал у клеммовых соединений по периметру могут быть неодинаковыми и характер их распределения зависит от жесткости охватывающей детали.

Рис. 8.1. Упругоразжимиое клеммовое соединение Рис. 8.2. Распределение давлений по периметру вала

Рассмотрим два случая распределения давлений по периметру вала, один из которых подчиняется зависимости Po=Pmax cos а, а второй предполагает равномерное давление, т. е. Ро=Ртах (рис. 8.2). В первом случае

Я/2

Сила затяжки 2Q = 2 J pmi cos а — I cos аЛа = fcpraaxd. о

Обеспечиваемый силами трения крутящий момент

Я/2

М„р = 4 J /ртах cos а/ - у da = <Pbpm&XF. Подставляя

О

Ртах - в формулу для Q, получим f = или,

Для случая передачи осевой силы F, когда Мкр = FdJ2,

2я

/ = - При равномерном р0=ртахМкр = J —Ip^J X

О

X yda =-^-<Р/ртах/, а сила затяжки 2Q=dlpm:iX при

Мкр F Этом f = 2l = -

' ndQ 2nQ

Сравнивая значения F для первого и второго случаев, видим, что разница между ними составляет около 25%. Из этого следует, что при экспериментальном определении средних коэффициентов трения через измеряемые значения Мщ, или FR необходимо знать характер распределения давлений по периметру сопряжения. Действительный характер распределения зависит от жесткости ступицы, точности изготовления вала и полуступиц. Учесть влияние этих факторов в производственных условиях сложно. Поэтому для ответственных гладких клеммовых соединений необходимо

Проведение контрольных экспериментальных работ по определению их несущей способности и средних значений f.

Нами были выполнены работы для трех типов клеммовых соединений (см. табл. 8.1). При этом работа соединений предусматривалась при плоском переменном асимметричном изгибе по пульсирующему циклу.

Первый тип соединения, у которого для затяжки использовано четыре болта, нагружали при вертикальном и горизонтальном положениях разъема полуступиц относительно действующих сил. У второго типа соединений для затяжки использованы два болта, располо-

|

|

|

Во |

|

20 |

|

О 10 20 J0 40 SO ВО 10 80 30 еа, МПа |

|

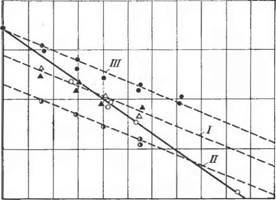

Рис. 8.3. Прочность клеммовых соединений на осевой сдвиг при переменном изгибе вала |

|

40 |

Fe,KH

Женных посередине разъема. Усилия затяжки у первого и второго типов соединений были одинаковыми. Третий тип соединения испытывали как при поперечном асимметричном изгибе, когда ступицы расположены посередине вала, так и при консольном круговом изгибе. Поперечный асимметричный изгиб вала обеспечивали гидропульсатором, а консольный изгиб создавали на машине для испытаний осей (см. § 2 гл. 3).

Полуступицы изготовляли из стали 45, валы из стали 40, а болты из стали 40Х. Сопрягаемые поверхности шлифовали (Ra = 0,63.. .1,25 мкм). Прочность соедине

ний проверяли в статических и динамических условиях с использованием приспособлений, показанных на рис. 8.2. Затяжку болтов контролировали по показаниям датчиков на болтах, которые предварительно тарировали на разрывной машине.

В табл. 8.1 и на рис. 8.3 приведены некоторые данные по прочности на сдвиг испытанных соединений. Они свидетельствуют, что переменный изгиб вала вызывает снижение прочности на сдвиг по сравнению с исходной статической. Зависимость Fnmi=f(oa) имеет линейный характер. Угол наклона y=f(oa) поперечного двустороннего и консольного изгиба вала отличается. Он больше у соединений, испытывавшихся при консольном изгибе (штриховая линия).

Обработка опытных данных по формуле (р/)дии = — Pfci — (куЗ//показала, что при консольном изгибе угловой коэффициент р = 0,065.. .0,08, а при двухстороннем р=0,045.. .0,05. Установлено, что соединения с четырьмя болтами были прочнее в статических и динамических условиях, чем соединения с двумя болтами при одинаковой суммарной силе затяжки. Это объясняется тем, что при большом количестве болтов разъем становится более жестким.

Прочность клеммовых соединений при динамических нагрузках подчиняется тем же закономерностям, что и соединения с натягом. Для расчета несущей способности клеммовых соединений при переменном изгибе и кручении применяют те же формулы, что приведены в гл. 3.

[1] Зап. 217 оо

-f - = 0, которое приводится к виду GJn

[3] lK

Для частного случая (рис. 6.13, б) коэффициенты q1-

К

<7а

После подстановки зависимостей (6.6) — (6.8) в уравнение (6.5) получим предельную погрешность угла конуса в секундах при касании прилегающей прямой

[4] _ е-2-з,71.5,5/5,5 7,54(1 + е3'71 5-5/5-5)

Ту = pfy = 85-0,213 = 18,1 МПа.

Согласно (7.1) наибольший момент при упругом деформировании стыка

3,14-0,0553-18,1

Mv=______ 72 nLn -3.71 . __________ Г7п =0,00176 МН-м.

"у 2-3,71 (0,3068е—3,71 + 0,0176е3-71)

Опубликовано в

Опубликовано в