Пленкообразователи

1 декабря, 2011

1 декабря, 2011  admin

admin Получение и функции пленкообразователей в рецептурах ВД-ЛКМ были рассмотрены в главе 1. Ниже отметим наиболее важные технические требования, предъявляемые к современным пленкообразователям в зависимости от области применения JIKM и типа окрашиваемой поверхности:

• высокая «пигментная емкость»;

• прозрачность пленки;

• атмосферостойкость (отсутствие пожелтения и сохранение блеска);

• высокая адгезия к различным подложкам, в том числе во влажном состоянии;

• низкое пенообразование;

• отсутствие липкости;

• высокие деформационно-прочностные свойства свободных пленок;

• устойчивость к омылению;

■ хорошая паропроницаемосгь;

• хорошая химическая стойкость;

• высокий блеск покрытий, а при использовании в непигменти - рованных системах — хорошая прозрачность пленки;

• коллоидная стабильность и хорошая совместимость с другими компонентами рецептуры (ассоциативными загустителями, пигментами, наполнителями, растворителями и др.);

• соответствие требованиям охраны окружающей среды (слабый запах, низкое содержание летучих веществ, возможность составления рецептур с минимальным количеством растворителей или без них).

Следует отметить, что требования к пленкообразователям зависят также и от степени наполнения краски, в состав которой они входят. Так, краски с ОКІККОКП образуют сплошные непористые полимерные покрытия, свойства которых определяются главным образом плен- кообразователем.

В этом случае пленка дисперсии должна обладать высокими деформационно-прочностными свойствами, блеском, водо - и атмосферо - стойкостью, так как наполнители и пигменты равномерно распределены в пленке дисперсии и слабо влияют на свойства покрытия. Для низко наполненных композиций, к числу которых отаосятся материалы для наружных работ, наиболее подходящими пленкообразователями являются чисто акриловые дисперсии, т. к. в большинстве случаев именно они способны обеспечить высокую водо - и атмосферостойкость, паропроницаемосгь, стойкость к УФ-излучению (отсутствие меления), достаточную эластичность и низкое грязеудержание. Однако в ряде случаев в рецептурах красок для наружных работ неплохие результаты дает применение и стиролакриловых сополимеров.

Композиции с ОКП> КОКП образуют пленки и покрытия с открытыми порами. Таким образом, на их свойства основное влияние оказывают пигменты и наполнители. Для высоконаполненных рецептур (материалов для внутренних работ) принципиальными требованиями являются хорошая совместимость с пигментами и наполнителями, высокая «пигментная емкость» пленкообразователя и гидрофобизирующие свойства дисперсии. Такие свойства обеспечивают главным образом стиролакриловые дисперсии.

Кроме того, для интерьерных красок большое значение имеет слабый запах и низкое содержание летучих веществ. Содержание остаточных мо - I гомеров и летучих органических соединений в пленкообразователе долж - I ю быть минимальным, а аммиак и амины — отсутствовать.

Следует особо отметить необходимость устойчивости пленкообразую - I цих дисперсий к омылению. Это требование связано с тем, что ВД-ЛКМ часто применяют для окрашивания не полностью карбонизованных силънощелочных цементных подложек с рН > 12 (например, штукатурка для каменной кладки). Дисперсия для таких покрытий должна иметь высокую устойчивость к действию щелочей и омылению, в противном случае будут наблюдаться меление и растрескивание покрытия, потеря адгезии и его срок службы окажется непродолжительным. Высокую омыляе - мость или гидролизуемость дисперсиям придают главным образом простые эфирные группы, присутствующие в макромолекулах полиакриловых и поливиниловых эфиров.

Критерием устойчивости к щдршизу является число омыления. Для его определения 10 г 50%-ной дисперсии разбавляют 30 мл воды до рН ~7, добавляют 50 мл 1 н. раствора гвдроксида натрия и выдерживают при 50°С в течение 24 ч. Количество прореагировавшей щелочи определяют титрованием 1 н. раствором соляной кислоты. Если на титрование пошло 50 мл соляной кислоты, это означает, что полимер абсолютно устойчив к гидролизу, т.е. щелочь совсем не израсходовалась. Более низкие значения характеризуют тенденцию к гидролизу. Полному гидролизу соответствует число омыления 0.

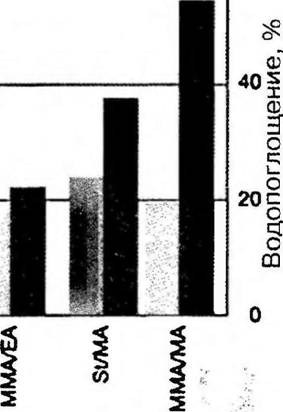

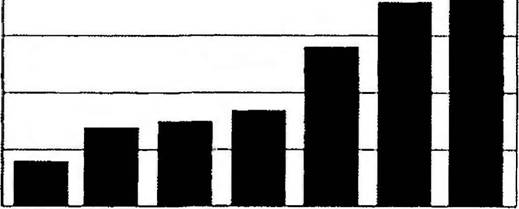

На рис. 18 представлены числа омыления различных типов полимерных-дисперсий, определенные Вагнером [53]. Из приведенных данных следует, что наиболее высокой устойчивостью к омылению обладают стиролакриловые и чисто акриловые сополимеры, в особенности на основе длинноцепных акриловых эфиров, таких как н-бутилакрилат или 2-этилгексилакрилат

Поливиниловые эфиры на основе бутилацетата и бутилпропионата менее устойчивы к омылению, чем акриловые сополимеры, даже после сополимеризации с этиленом, винилхлоридом или дорогими мономера-

50 і 40

X

Ф

І ЗО О

О 20

С; О

V * у / s / * *

^ Ні неомыляемые Состав сополимеров: ц омыляемые

St/Acr — стиролакрилат Acr — чистый полиакрилат

Vpr/Acr — винилпропионатакрилат Vac/E/VC — винилацетат/этилен/винилхлорид Vac/E — винилацетат/этилен Vac/Vvers — винилацетат/винилверсатат

Рис. 18. Числа омыления полимерных дисперсий различного мономерного состава

Ми со стерически объемными группами (эфирами синтетических жирных кислот с разветвленной цепью или трет-бугилакрилатом).

Стиролакриловые сополимеры более устойчивы к омылению, чем чисто акриловые, так как стирол — очень гидролитически устойчивая структура. Следует отметить, что чувствительность дисперсий к омылению повышается при уменьшении размеров их частиц вследствие увеличения площади поверхности.

Водостойкость пленок на основе полимерных дисперсий определяется как скоростью, так и количеством воды, поглощенной за определенное время (обычно 24 ч) [54]. Водопоглощение может давать пластифицирующий эффект и повышать эластичность пленки, однако при этом снижается ее механическая прочность и адгезия к подложке. Следовательно, водопоглощение пленкообразующих дисперсий необходимо минимизировать.

Уровень водопоглощения пленок зависит от следующих факторов: ..

• химический состав и полярность полимера;

|

|

• тип и количество водорастворимых солей и эмульгаторов, находящихся между частицами и создающих осмотическое давление;

• тип и количество набухающих в воде вспомогательных веществ (например, защитных коллоидов);

• размер частиц;

• TOC o "1-3" h z температура стеклования полимера; - л г -

• толщина и качество пленки; ^ ~ ....................... J v =;i"

• условия отверждения; г ч

• температура; ........ """"""

• содержание солей в воде и уровень рН. • >

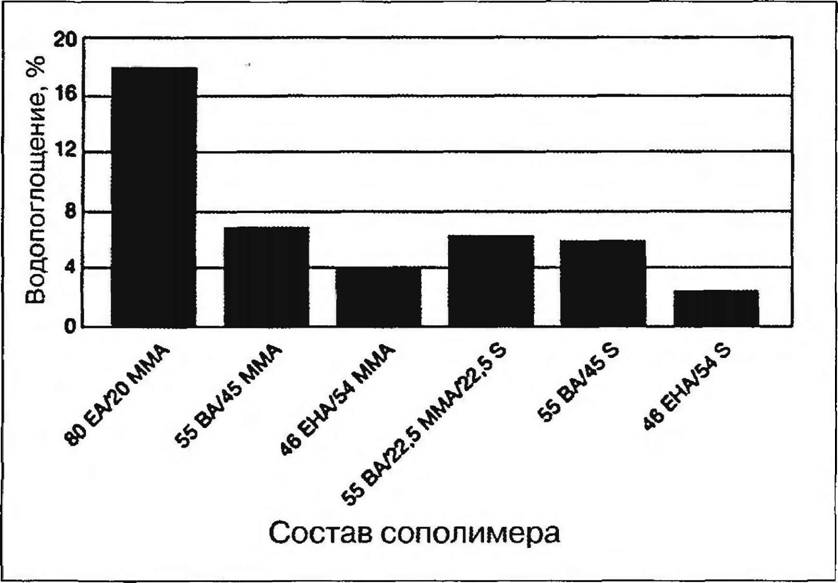

Наибольшее влияние на водопоглощение полимера оказывает его мономерный состав. Наличие в полимере гидрофильных групп, соль - илгирующихся водой (например, карбоксильных), повышает водопо - і нощение пленок. Как правило, соблюдается следующая закономерность: чем выше гидрофильность полимера, тем выше водопоглощение пленок на его основе при прочих равных условиях. Это можно проиллюстрировать значениями водопоглощения серии полиакриловых дисперсий с одинаковой температурой стеклования (рис. 19). Во - чопоглощение пленок дисперсий повышается с уменьшением длины цепи и, таким образом, с увеличением полярности «мягких» акриловых мономеров в ряду этилгексилакрилат < бутилакрилат< этилакри- чат, а также при замене «твердого» мономера стирола на более гидрофильный метилметакрилат [55].

Эмульгаторы и водорастворимые вспомогательные вещества (например, сульфат калия — продукт разложения пероксодисульфата калия, использующегося в качестве инициатора полимеризации) также суще - с і венно влияют на водопоглощение полимерных пленок за счет образо - вания в них сетчатой структуры, а также частичного накопления на поверхности. В результате повышается смачиваемость пленки водой, которая вследствие возникновения капиллярных сил может проникать и внутрь ее, вызывая побеление. В зависимости от эластичности и температуры стеклования полимера пленка под действием осмотического давления сжимается, и образуется свободное пространство, в которое проникает новая порция воды. Таким образом, образуются каналы, через которые происходит дальнейшее вымывание водорастворимых веществ. Побеление пленки наблюдается вследствие разного коэффициента преломления участков покрытия, содержащих в промежуточных слоях воду. Такой дефект характерен для прозрачных и полупрозрачных покрытий, в частности на основе лаков, морилок для древесины, а также цветных штукатурок для каменной кладки.

При увеличении в дисперсиях количества стабилизатора повышается водопоглощение пленок и, как следствие, тенденция к побелению.

|

Рис. 19. Водопоглощение пленок на основе акриловых и стирол акриловых дисперсий с одинаковыми Тст и стабилизаторами |

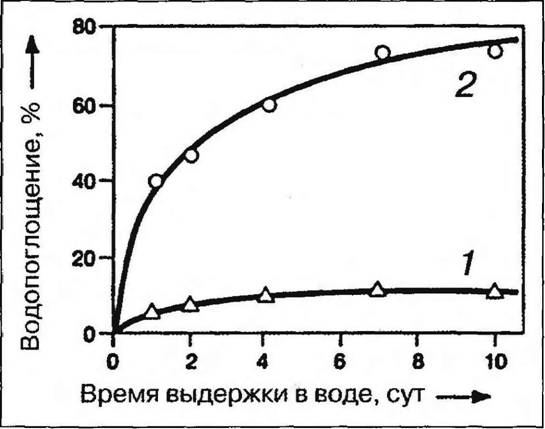

Взаимосвязь между количеством эмульгатора и водостойкостью дисперсии изучена в работах [54, 56]. Показано [56], что значительно снизить водопоглощение пленок можно, используя для удаления эмульгатора из модельной дисперсии метод диализа (рис. 20).

Таким образом, главным при выборе количества эмульгатора в процессе получения дисперсий является поиск компромиссного соотношения между водостойкостью пленки и коллоидной стабильностью дисперсии.

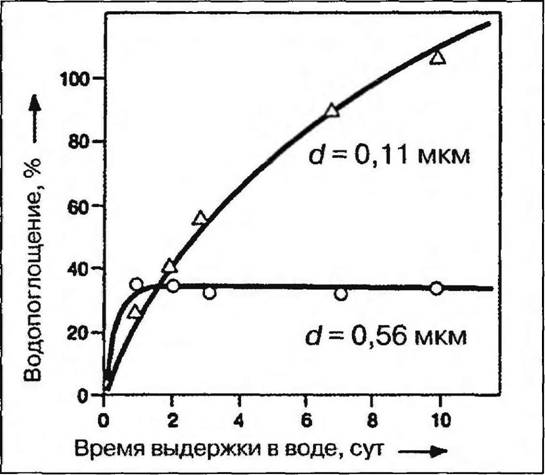

Обычно первым параметром оценки водостойкости пленкообразующей дисперсии является водопоглощение ненаполненных пленок по - еле 24 ч выдержки в воде. При более длительной выдержке пленок в воде установлено [56], что грубые дисперсии, образующие дефектную пленку, обнаруживают быстрое водопоглощение (рис. 21), а тонкие дисперсии с мелкими частицами, образующие непрерывную пленку, поглощают воду медленнее, однако вследствие более медленного вымывания водорастворимых веществ часто имеют более высокие конечные значения водопоглощения после долговременной выдержки.

Следует также учитывать, что уровень водопоглоще - 11 ия увеличивается при уменьшении юлщины пленки, повышении температуры воды и понижении в ней содержания солей. Следовательно, для определения водопогло - 111.єния необходимо использовать стандартные условия и гіеионизированную иоду.

Результаты опре - челения водопогло-

Щения дисперсий различных типов [53] показали, что чисто акриловые и стиролакриловые сополимеры набухают в воде меньше, чем поливиниловые эфиры (рис. 22). В зависимости от содержания стирола стиролакриловые сополимеры по водостойкости превосходят чисто акриловые, так как стирол значительно более гидрофобен, чем метилметакрилат, используемый в чисто акриловых дисперсиях в качестве «твердого» со - мономера.

|

Рис. 20. Водопоглощение пленок, полученных из неочищенной (7) и очищенной диализом (2) дисперсий |

|

Рис. 21. Влияние размера частиц дисперсии d на водопоглощение пленок |

Установлено [51, 55, 57], что гидро - фобность пленок дисперсий повышается при их выдержке в воде с промежуточной сушкой. Это мо-

40

А>

S sP

X ^ зо

03 r X

О Tt

E™ 20

О C9 С CD

О а.

^ ° «ft о з - io

CQ

|

|

- .* о

St/Acr Acr Vac/Vvers Vac/E Vpr/Acr Vac/Acr Vpr

Рис. 22. Водопоглощение пленок полимерных дисперсий различных сополимеров (обозначения мономеров как в рис. 18)

Жет происходить в результате вымывания водорастворимых веществ и повышения качества пленки вследствие продолжающегося процесса пленкообразования.

|

Он-------- 1-------- 1-------- 1 1 1 г 0 12 3 4 5 6 Количество ЦИКЛОВ ^ |

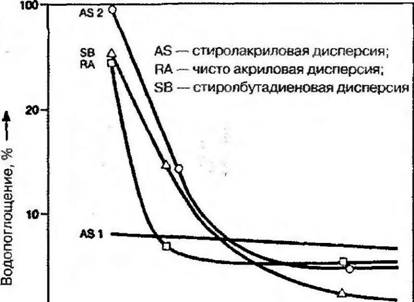

Рис. 23. Водопоглощение пленок на основе различных дисперсий после циклической выдержки в воде и сушки

На рис. 23. приведена зависимость водопоглощения пленок двух сти - |и )лакриловых (AS1, AS2), чисто акриловой (RA) и стиролбутадиеновой і Sli) дисперсий от циклической выдержки в воде. Цикл — 24 ч выдержки в воде и последующая сушка при 50°С в течение 48 ч. Предварительно пленки были высушены до постоянной массы при комнатной температур е в течение нескольких дней. Толщина высушенной пленки около МИ) мкм. Для всех дисперсий водопоглощение уменьшается с увеличением количества циклов. Наибольшее снижение водопоглощения наблюдалось в течение первых 2—3 циклов. Для дисперсий AS2, RA и SB, имеющих высокий начальный уровень водопоглощения (>20%), гидрофобный эффект проявляется более отчетливо, чем для дисперсии AS 1 с низким начальным уровнем водопоглощения.

|

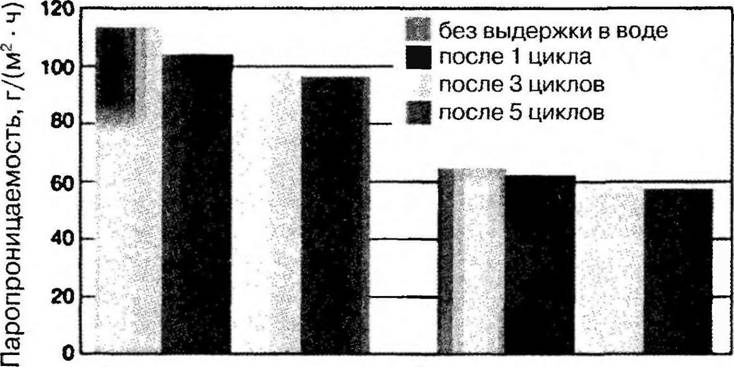

Рис. 24. Паропроницаемость пленок на основе различных дисперсий |

Установлено [58], что водопоглощение пленок связано с их паропро - пицаемостью. Хорошая водостойкость покрытия предотвращает проникновение воды в подложку. Но, с другой стороны, определенная проницаемость покрытия для водяных паров гарантирует более быструю сушку. Определение паропроницаемости пленок дисперсий в соответст - нии с EN 1062-2, ISO 7783, DIN 52 615 во взаимосвязи с их водостойко - і і ью имеет большое значение. Паропроницаемость полимерных пленок і іа основе стиролакриловой (AS) и чисто акриловой (RA) дисперсий по - еле нескольких циклов выдержки в воде и сушки поданным [51] привечена на рис. 24.

|

Акриловая дисперсия Стиролакриловая дисперсия |

После максимального количества циклов испытаний пленка стиро - лакриловой дисперсии менее проницаема для паров воды, чем пленка чисто акриловой дисперсии. При увеличении количества циклов паро - проницаемость пленок акриловой дисперсии понижается, тогда как стиролакриловой — не изменяется.

Более детально паропроницаемость пленок чисто акриловых и сти - ролакриловых сополимеров была изучена в работе [53]. В отличие от предыдущих испытаний, в которых исследовали торговые марки дисперсий, полученных в различных условиях с разными эмульгирующими системами, в данной работе изучение проводили на модельных дисперсиях, полученных исключительно для проведения исследования. Указанные дисперсии отличались только природой и содержанием основных мономеров. Эмульгаторы и вспомогательные вещества, а также процесс получения были одинаковы для всех дисперсий. Состав дисперсий был выбран так, чтобы все они имели одинаковое значение МТП. На рис. 25 приведены водопоглощение и паропроницаемость пленок на основе модельных акриловых дисперсий.

Паропроницаемость

|

9/89 |

|

60 |

|

_D Н О о 2 Ф Со ZT £ §0.5 А С О CL СО |

|

1.0 |

|

54/44 |

Водопоглощение — через 45 ч

Ш-

|

|

50/48 39/59

|

.rr-W^ |

|

СО 2 1.5 См О |

Состав сополимеров

Рис. 25. Водопоглощение и паропроницаемость пленок на основе стиролакриловых и акриловых дисперсий с одинаковой Тст

Для полимерных дисперсий, характеризующихся приблизительно одинаковой МТП, с увеличением длины углеродной цепи спиртов повышается устойчивость к диффузии водяных паров, а водопоглощение снижается. Как уровень водопоглощения, так и паропроницаемость чисто акриловых сополимеров выше, чем стиролакриловых [53]. При повышении гидрофобности сополимера снижаются паропроницаемость и водопоглощение пленок [55].

Опубликовано в

Опубликовано в