Установка режущего инструмента

12 января, 2013

12 января, 2013  admin

admin Режущий инструмент при наладке станка с ЧПУ устанавливают в шпинделе или на суппорте с помощью вспомогательного инструмента в соответствии со специальной картой наладки.

Такая карта разрабатывается совместно с программой и предназначается для оператора или специального наладчика (в зависимости от принятого в конкретных условиях порядка обслуживания станков с ЧПУ). В карте наладки

|

W. |

|

4 S И |

|

1 2 |

|

5 ■Щ |

|

К |

|

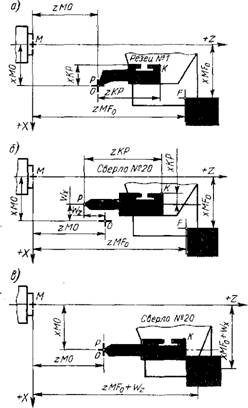

Рис. 13.11. Размещение инструмента в системе координат станка |

Для любого станка с ЧПУ должны быть указаны: модель станка; модель системы ЧПУ; номер управляющей программы; шифр и основные характеристики станочного приспособления; шифры и основные характеристики применяемых инструментов с номерами блоков или позиций револьверной головки и с данными для предварительной наладки инструментов на размер вне станка; последовательность наладки инструментов при выполнении цикла обработки; координаты точек начала обработки или координаты исходных положений рабочих органов.

В качестве примера в табл. 13.1 приведена карта наладки токарного станка модели АТПР2М12У с автоматической сменой инструментальных блоков (из числа хранящихся в магазине) и нестандартным расположением осей координат. Каждый из блоков имеет условный номер и налаживается для обработки той или иной поверхности (номер поверхности указан на блоке в скобках). Так, резцом,

Закрепленным в блоке № 01, обтачивается поверхность 4, резцом блока № 57 растачивается канавка 2, резцом блока № 87 подрезается поверхность 7 и т. д. В таблице наладки приведены значения W2 и Wx, зависящие от конкретного вылета инструмента, который налажен заранее (на приборах) относительно базовых точек вспомогательного инструмента.

Карту наладки обычно составляет технолог-программист в процессе разработки УП. Поскольку в станках с ЧПУ программируется движение базовых точек перемещающихся элементов станка, то для начала работы по программе необходимо знать расположение центра инструмента относительно базовой точки и положение его относительно нуля программы, т. е. точки с которой начинается программируемое перемещение инструмента.

Например, если базовая точка F суппорта станка (рис. 13.11, о) перед началом обработки размещена на заданных (исходных) расстояниях от нуля станка ZMFo и XMFq, то центр Р резца № 1 точно совпадает с точкой 0 программы, которая задана в системе координат станка координатами ZMO и хМО. При этом предполагается, что резец № 1 заранее настроен в резцедержателе с вылетом относительно точки К на хКР И гКР. Теперь, если при данном положении суппорта повернуть револьверную головку и попытаться совместить с нулем программы центр сверла (инструмент № 20), то окажется, что этот центр (рис. 13.11,6) смещен относительно точки 0, например в минус по оси Z на 125 мм и в минус по оси X на 7 мм (см. карту наладки). Вот эти смещения для каждого инструмента и указываются в карте наладки как величины Wz и WХ. Значения этих величин позволяют при настройке станка для каждого инструмента установить значения Wz и Wx (заданные в карте наладки) с соответствующими знаками (противоположными по сравнению с картой) на корректорах, каждый из которых закреплен (в УП) за конкретным инструментом. При отработке кадров УП (по команде «коррекция») центр каждого инструмента автоматически смещается на Wz и W*. Это

обеспечивает совмещение центра инструмента в самом начале его работы с нулем программы.

В ряде УЧПУ смещение (коррекция) начального положения инструмента осуществляется с пульта УЧПУ путем набора величины смещения на декадном переключателе. При такой команде произойдет совмещение центра инструмента с нулем программы, т. е. точка F Суппорта (рис. 13.11, в) займет положение, определяемое размерами ZMF0 + + Wz и XMFО+ Wx.

Форма карт наладки может быть различной. Обычно разрабатываются типовые карты на группу сходных по конфигурации и близких по размерам деталей. Для каждой конкретной детали в карту заносят свои числовые значения данных.

В отдельных случаях при обработке заготовки ограниченным набором инструментов (расточные, фрезерные станки) карта наладки в виде отдельного документа не составляется, а данные для наладки станка приводятся по установленной форме на распечатке текста управляющей программы, выдаваемой оператору.

На рис. 13.12 показаны положения инструмента в револьверных головках токарных станков.

Опубликовано в

Опубликовано в