Стандартные подпрограммы

4 января, 2013

4 января, 2013  admin

admin Подпрограммы для обточки. Типовые, многократно повторяющиеся при обработке разных деталей траектории инструмента в ряде УЧПУ сформированы как постоянные (стандартные) циклы. Эти циклы записаны в памяти УЧПУ в виде подпрограмм, составленных с использованием так называемых формальных параметров, кодируемых адресом R (Р) Или G и цифрами. Такие подпрограммы вызывают по номеру, указав при этом требуемые в данной УП значения формальных параметров. Номера подпрограмм, схема траектории инструмента в данной подпрограмме и необходимые параметры обычно имеются в инструкции по программированию для конкретного УЧПУ.

Пример 1. Подпрограмма для продольной обточки. Подпрограмма L08 имеет вид:

N1 G00 G91 X-RO FR2 LF N2 G01 Z-Rl LF N3 XRO LF

|

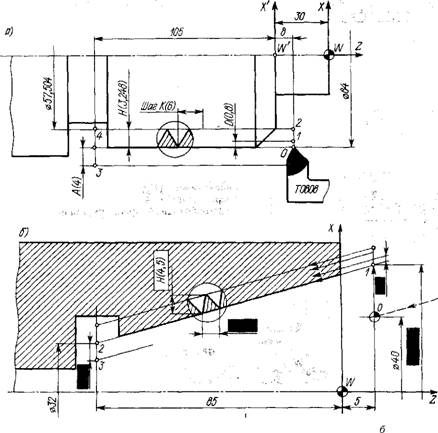

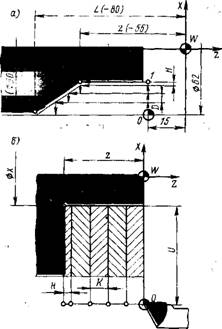

Рис. 7.22. Схемы многопроходной обработки детали с использованием подпрограмм: а — с неизменными формальными параметрами; б — с изменяющимися формальными параметрами |

N4 GOО X-RO ZR1 LF N5 Ml 7 LF

Согласно этой подпрограмме (рис. 7.21), резец из Tkl перейдет в Тк2 на величину R0, далее с рабочей подачей, равной R1, произойдет перемещение резца между точками Тк2 и ТкЗ, потом резец перейдет в Тк4 и далее (кадр N4) придет на ускоренном ходу в Тк2.

Используя приведенную подпрограмму, нетрудно спрограммировать многопроходную обточку деталей (рис. 7.22, а). Общая УП для обточки двух поверхностей будет иметь вид:

N1 G90 GOO X60. Z123, S850 LF

N2 L0803 RO 4. HI 84. R2 50. LF

N3 L0802 RO 3. R1 65. R2 35. LF

N4 G90 GOO X80. Z123. MOO LF

Кадром N1 инструмент позиционируется в Tkl. В кадре N2 вызывается подпрограмма L08, указываются число ее прогонов (три) и значения формальных параметров: R0 (4 мм), R1 (84 мм) и R2 (подача 50 мм/мин). Тройной прогон подпрограммы L08 выводит инструмент в Тк7. Двойной прогон подпрограммы L08 (кадр N3) с параметрами, значение которых определено размерами обрабатываемой детали (вторая ступень), выведет инструмент в Tkl2.

С использованием формальных параметров можно составлять кадры основной УП, а не только подпрограмм. Это целесообразно делать, если в процессе программирования параметры меняют числовое значение, а траектория перемещения инструмента имеет однотипный вид.

Для УЧПУ класса CNC возможно также задание программ и подпрограмм при сцеплении формальных параметров. В этом случае в программе или подпрограмме должна быть указана вычислительная операция, связывающая те или иные параметры. Вычисления выполняет УЧПУ или в процессе отработки основной УП, или при каждом прогоне подпрограммы, позволяя закономерно изменять те или иные параметры при последовательных прогонах.

Пример 2. Подпрограмма для продольной обточки с вычислительной операцией. Рассмотренный в примере 1 процесс обточки можно запрограммировать с уменьшающейся от прохода к проходу толщиной срезаемого слоя, т. е. с изменением параметра R0. В этом случае подпрограмма L05 будет иметь вид:

N1 G91 GOO X-RO FR2 LF

N2 G01 Z-Rl LF N3 XRO LF

N4 GOO X-RO ZR1 LF N5 R0-R3 LF N6 Ml 7 LF

Подпрограмма L05 отличается от рассмотренной L08 (см. пример 1) тем, что в ней предусмотрена вычислительная операция ("кадр N5). Поэтому в кадре УП, где будет вызвана данная подпрограмма (L05), необходимо добавить значение параметра R3:

{Ni} L0503 R0 4. R1 84. R2 50.

R3 0.5 LF

При отработке этого кадра при первом прогоне подпрограммы будет удален слой металла 4 мм (R0 — начальное значение), при втором прогоне — 3,5 мм (RO—R3), при третьем — 3 мм (RO—R3—R3). В данном примере шаг уменьшения снимаемого слоя от прохода к проходу принят равным 0,5 мм, т. е. R3 0.5.

Характер сцепления формальных параметров в программах и подпрограммах может быть различным, он задается определенной вычислительной операцией: сложением, вычитанием, умножением, делением, извлечением корня, определением тригонометрической функции (sin, cos) и т. п., а также сочетанием операций.

Особенно удобно вести программирование, если сочетать использование типовых (стандартных) подпрограмм и введение в кадры основной УП определенных вычислительных операций с формальными параметрами.

Так, программа для обработки ступенчатого валика (см. рис. 7.22, б) может быть записана в виде:

% LF

N1 G90 G00 Х60. Z123. S850 LF N2 L0802 R0 4. R1 84. R2 80. R3 2. LF

N3 R0-R3 LF

N4 L0801 R3 1. LF

N5 R0-R3 LF

N6 L0802 LF

N7 R0+R3.R1 65. LF

N8 L0802 LF

N9 R0-R3 LF

N10 L0802 LF

N11 G90 G00 Х80. Z123. М00 LF

В соответствии с кадрами N1 и N2 инструмент выводится в Tkl и выполняет два хода (точки 1—2—8—7—2—3—9—8—3), удаляя припуск на длине 84 мм при глубине резания 4 мм за один рабочий ход. Эти ходы определены двойным прогоном подпрограммы L08. В кадре N3 задается вычислительная операция с формальными параметрами, указанными в кадре N2. Кадр N4 предусматривает один прогон подпрограммы L08 с новым значением R0, определенный в кадре N3 (ход инструмента между точками 3—4—20— 9—4). Кроме того, задается новое значение параметра R3 (1 мм).

|

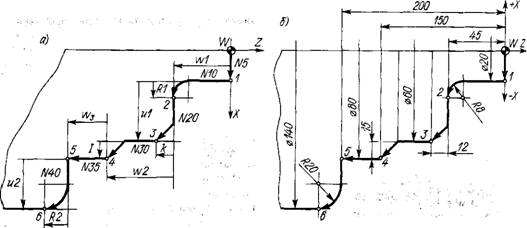

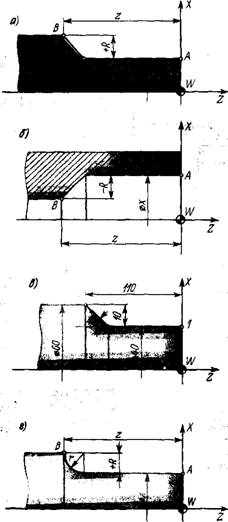

Рис. 7.23. Схемы обработки детали по контуру с использованием стандартной подпрограммы |

- •: ■■ " » ■■•■ г • , -: . •

Кадр N6 обеспечивает двойной прогон программы L08 опять с новым (определенным в кадре N5) значением параметра R0, т. е. происходит обточка детали в два рабочих хода с глубиной резания 1 мм.

Кадр N7 изменяет значение параметра R0 (он увеличивается на величину R3 по сравнению со значением в кадре N4) и вводит новое значение параметра R1. Это обеспечивает двойной прогон подпрограммы L08 на новом участке детали (точки 6—16) за два хода.

Кадры N9—N11 обеспечивают двойной ход инструмента с глубиной резания 1 мм и возврат его в ТкО.

Стандартные (постоянные) подпрограммы могут быть достаточно сложными и включать как черновые проходы, так и чистовой проход по контуру при заранее заданном припуске на этот чистовой проход.

Пример 3. Использование подпрограммы для обточки по контуру. Программа для обточки ступени валика с использованием стандартной подпрограммы может быть записана следующим образом (рис. 7.23, а):

% LF

N2 Q95 F0.5 S1200 МОЗ LF N3 G82 ХЗО. Z-55. R6 0. L-80.

D5. Й1. LF

В первом кадре N1 резец Т0303 с кодовым (03) номером и корректором (03) на ускоренном ходу устанавливается вершиной в исходную точку программы 0 с координатами Х = 62 мм, z= —15 мм. В кадре N2 записано, что подача указана в мм/об (G95), и приведено ее значение (F), равное 0,5 мм/об. Указаны частота вращения шпинделя (S), равная 1200 об/мин, и направление вращения— по часовой стрелке (МОЗ). В кадре N3 указаны код стандартной подпрограммы (G82) и числовые значения всех параметров, необходимых для ее осуществления: координаты точек 2 и 3, глубина резания чернового прохода (D) и припуск на чистовую обточку по контуру (Н).

В результате выполнения команд, приведенных в кадрах N1 — N3, заготовка будет обработана по контуру от Tkl до ТкЗ. После завершения отработки кадра N3 резец ТОЗОЗ автоматически отводится в зону замены.

В подпрограмме с кодом G75 (рис. 7.23, б) предполагается многоходовое поперечное точение. В абсолютных размерах подпрограмма задается кадром

N{i} G75 X...Z...К...Н...F...LF

А в приращениях — кадром

N{i} G75 U...W...К...Н...F...LF

Адреса X(U), Z(W) определяют положение конечной точки профиля, адрес К задает глубину резания, Н — припуск на чистовой ход, F — подачу.

Подпрограммы для нарезания резьбы.

Для нарезания резьбы на станках с УЧПУ класса CNC также обычно используют стандартные подпрограммы.

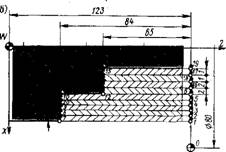

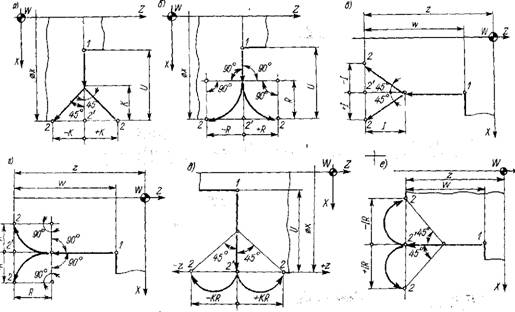

Пример 4. Использование подпрограммы для нарезания наружной цилиндрической резьбы резцом. В этом случае процесс может быть запрограммирован следующим образом (рис. 7.24, а):

% LF

N1 Т0808 S50 МЗ LF

N2 Мб LF

N3 G56 Z-30. LF N4 G90 GOO Х64. Z-8. LF N5 G01 F300. М8 LF N6 G76 Х57.504 Z-105. Кб.

|

N1 G00 Х62. Z-15. ТОЗОЗ LF N8 GOO X... Z... M00 LF |

Н3.248 D.8 А4. LF N7 G53 Z30. М9 LF

В кадрах N1—N3 указаны инструмент (код Т08) и его корректор (номер 08), частота вращения шпинделя (50 об/мин) по часовой стрелке (МЗ); инструмент установлен в рабочую позицию (Мб). Командой G56 центр координат детали смещается в точку W' по оси Z на расстояние 30 мм от точки W.

Кадром N4 инструмент в~ абсолютных размерах (G90) на быстром ходу (GOO) выводится в точку 0 (начало цикла нарезания резьбы), определенную координатами X и г (64; 8).

В кадре N5 указываются рабочий режим (G01) и значение подачи, определенное в зависимости от частоты вращения шпинделя и подачи на оборот, численно равной шагу резьбы (F = KS = 6-50 = 300 мм/мин); задается команда на включение охлаждения (М8).

|

Рис. 7.24. Схемы нарезания резьбы: а — цилиндрической наружной; Ренней J |

Кадр N6 определяет подпрограмму для нарезания цилиндрической резьбы. Эта подпрограмма обозначена кодом G76. В кадре указаны координаты конечной точки (точки 4) Цикла обработки, определенные внутренним диаметром резьбы и положением точки 4 по оси Z, шаг К (6 мм), высота профиля резьбы Н (3,248 мм), глубина резания при черновых ходах D (0,8 мм) и положение точки выхода инструмента из цикла в радиальном направлении А (4 мм). После отработки цикла резец остановится в точке 3.

Последними кадрами целесообразно отменить смещение нуля (G53) и послать резец в позицию замены, выключив охлаждение (М9).

Пример 5. Использование подпрограммы для нарезания внутренней конической резьбы. Общая УП в этом случае может быть записана следующим образом (рис. 7.24,6):

% LF

N1 Т0606 S50 МЗ LF

N2 Мб LF

N3 GOO Х40. Z-5. М8 LF

N4 G01 F400. М8 LF

N5 G84 Х32. Z-85. К8. L148 D.5

Н4.5 A3. LF N6 GO0 Z5. МО9 MOO LF

|

|

|

— конической внут- |

Первые три кадра указывают код инструмента (Т06) и его корректора (06), частоту

|

|

8) F

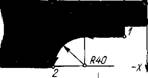

Рис. 7.25. Схемы обработки фасок (А — в) И скруглений (г, д) при кодовом задании подпрограмм

Вращения шпинделя (50 об/мин) по часовой стрелке (МЗ) и устанавливают инструмент в рабочую позицию (Мб). На быстром ходу (Q0) инструмент позиционируется в точку запуска 0, определенную координатами х и г (40; 5).

В кадре N4 задается рабочее перемещение (GI) с подачей 400 мм/мин, включается охлаждение.

В кадре N5 задается подпрограмма для нарезания конической резьбы кодом G84, указываются координаты точек 1 (L) и 2 (X, Z); точки определяют положение образующей конической поверхности. Далее указываются шаг резьбы (К), радиальная высота профиля (Н) и положение точки выхода инструмента (А). По команде кадра N5 резец перемещается в точку 1 и осуществляют многопроходный цикл нарезания резьбы с глубиной резания D (0,5 мм). После нарезания резьбы резец останавливается в точке 3.

Последний кадр (N6) выводит резец из детали.

Подпрограммы для проточки фасок под углом 45° и скруглений угла 90°.

Форматы кадров для обработки фаски и скругления;

G86 X...Z...R...D...Н...

G87 X...г. . .R...D...Н...

Здесь G86 — код подпрограммы для обработки фаски; G87 — код подпрограммы для обработки скругления; X — диаметр поверхности исходной точки А (рис. 7.25); Z — координата конечной точки В; R — фаска или радиус скругления г (числовое значение после адреса R задается с плюсом, если диаметр конечной точки В больше исходного; если диаметр конечной точки В меньше исходного, то значение R задается с минусом); D — припуск на чистовую обработку по оси Z; Н — глубина резания за один ход резца при обточке заданного контура.

Пример 6. Использование подпрограммы для обработки фаски, заданной специальным кодом. Фрагмент УП для обработки участка между точками 1 и 2 (рис. 7.25, в) имеет вид:

N10 G90 G00 Х40. ZO. LF

N11 G01 S800 F45. LF

N12 G86 Х40. Z-110. R+10. D0.

Н2. LF

|

Кадром N10 (номер принят условно) инструмент на быстром ходу позиционируется в точку /. Кадром N11 назначаются режимы |

N13 G01 Х60. LF

Обработки. Кадром N12 вызывается подпрограмма для обработки фаски (G86) и задаются необходимые параметры. Кадром N13 задается дальнейшая траектория резца на обточку детали по диаметру 60 мм.

|

Рис. 7.26. Схемы обработки фасок (а, в) и скруглений (б, г) при задании организации кадра Подпрограмм |

Рассмотренные подпрограммы для обработки фасок и радиусов скругления могут быть представлены несколько иначе. Их можно задавать не специальным кодом, а формой и адресами организации кадра, рассматривая движение инструмента как вдоль оси X, так и вдоль оси Z. В этом случае образование фаски под углом 45° или радиуса скругления в пределах прямого угла может быть записано в УП в соответствии со следующими форматами:

|

G1 |

|

(рис. |

|

Перемещение 7.26, в, г) |

|

G1 |

Перемещение вдоль оси X (рис. 7.26, а, б)

{5} {51*

Вдоль оси

{W} {R!f>

Где X (Z) — координаты конечной точки по данной оси в абсолютных размерах;

U (W) — приращения координаты относительно исходной точки; I (К) — фаска; R — радиус скругления; F — назначенная подача при обработке (если необходимо подачу задавать).

Величины I, К, R следует указывать со знаком плюс или минус в зависимости от направления фаски или радиуса. Необходимо также, чтобы размер фаски или радиуса не превышал размера основного перемещения.

Определенными форматами можно задавать подпрограммы для проточки полусфер (рис. 7.26,(3, е). Для перемещения вдоль оси X формат будет иметь вид.,.

G.{^}{kr}F;

Для перемещения вдоль оси Z —

01 &){«}'•...

Величина за адресом KR или IR указывается с соответствующим знаком.

Пример 7. Запись фрагментов УП с использованием подпрограмм, заданных формой и адресами организации кадра.

Следует задавать полными, т. е. без учета размеров фасок (галтелей), с помощью функции G01 и величин I (К) и R. Схема задания размеров в приращениях для обработки контура показана на рис. 7.28, а. В общем виде УП для обработки этого контура имеет вид:

N5...

|

U(U1). К(-К) W(-W2) W(-W3) U(U2). |

|

Рис. 7.27. Примеры обработки фаски и радиуса скругления |

N10 G01 W(-Wl) N20 N30 N35 N40

При определении знаков числовых величин следует принимать во внимание направление координатных осей принятой системы координат.

|

R(R1). (-K). 1(1). R(-R2). |

Пример 8. Запись фрагмента УП для обработки контура. Для реального контура (рис. 7.28, б) фрагмент УП может быть записан в виде:

Запись фрагментов УП при обработке фаски (рис. 7.27, о) и радиуса скругления (рис. 7.27, 6) соответственно (от точки 1 до точки 2):

G01 Х350. К-50. (G01 U125. К-50.)

G01 Z-380. R-40. (GO 1 W-200. R-40.)

В скобках приведен кадр для случая задания размеров в приращениях.

|

Рис. 7.28. Примеры обработки контура: а — схема задания размеров в приращениях; Контур обработки |

Подпрограммы для обработки контура, представляющего собой последовательность ступеней и торцов с фасками (галтелями). Размеры ступеней и торцов

N5. . .

|

LF |

|

U-20. К-12. LF Z-150. 1-15. LF Z-200. LF U-30. R-20. LF |

N10 G01 Z-45. R-8. F50 N20 N30 N35 N40 N45 .

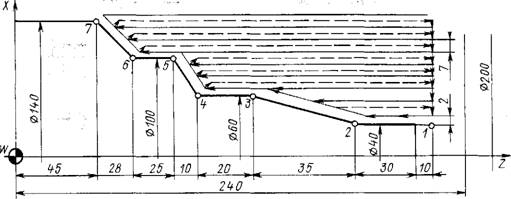

Пример 9. Обработка детали по контуру С использованием стандартных подпрограмм. Программа обработки детали, показанной на

ТО202 LF G97 S1200 М4 Мб LF G90 GOO Х200. Z240. LF ■ Х160. Z203. LF G71 Р006 Q012 U10. W2. F0.4 LF

G90 GOO Х40. Z203 G91 G01 Z-40 Х60.

TOC o "1-3" h z Z-20. LF

Х100. Z-10.

Z-25. LF

Х140, Z-28.

LF

G70 Р006 Q012 LF

В кадре N5 задается цикл черновой обточки и его данные: Р — номер кадра начала чистового контура; Q — номер кадра конца чистового контура; U — недоход торца детали (10 мм); W — припуск на чистовую обработку (2 мм); D — расстояние между черновыми проходами при снятии припуска (7 мм); F — подача при черновой обточке (0,4 мм/об).

|

Рис. 7.29. Схема обработки детали по контуру с применением стандартных подпрограмм |

|

"(160, 203) |

Кадр N13 вводит чистовой цикл G70, который с учетом сформированного в кадрах N6 (Р006) —N12 (Q012) профиля обеспечивает чистовую обработку по контуру от точки 1 до точки 7 с режимами, указанными в кадре N7. После чистового прохода резец автоматически возвращается в точку 0'.

Опубликовано в

Опубликовано в