Выбор инструмента для фрезерной обработки

2 января, 2013

2 января, 2013  admin

admin Последовательность выбора инструмента для фрезерования показана на рис. 6.21.

Тип фрезы выбирают, как правило, в зависимости от схемы обработки (см. рис. 6.18, 6.19). Для обработки плоскостей используют торцовые фрезы, для обработки контуров — концевые. Однако в ряде случаев плоскости также обрабатывают концевыми фрезами, ко-

257

|

|

|

' режущей части, число зубьев, геометрические параметры заточки |

|

1-я зона |

|

2-я зона |

|

N-я зона |

Исходные данные по маршруту обработка

Выбор технологических параметров

D. r,l

|

|

|

Выбор геометрических Параметров |

![]()

|

Тор конструктиву^ параметров |

![]()

Наклон спирали, направление спирали, расположение зубьев, сечение сердечника, усилительный конус, специальная заточка, направление вращения, хвостовик

|

ТУ на специальные фрезы |

|

Нормальные сррезы |

Рис. 6.21. Этапы выбора фрез

Торые наиболее употребительны при фрезерной обработке на станках с ЧПУ.

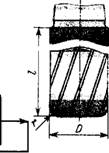

Основные параметры фрез при выбранном материале режущей части: наружный диаметр фрезы D, длина рабочей части I, число зубьев Z и радиус г.

При обработке открытых плоских областей конфигурации детали не накладывают ограничений на выбор диаметра фрезы. С увеличением диаметра фрезы растет производительность обработки. Поскольку стойкость фрез с ро^ стом их диаметра тоже увеличивается, то выбор инструмента с большим диаметром обеспечивает не только наиболее производительную, но и более экономичную обработку.

При торцовой обработке ребер диаметр фрезы целесообразно назначать из условия D= (5-Ь10) b--2r, где b — окончательная толщина стенки ребра; г — радиус закругления у торца инструмента.

При обработке контуров, а также Полуоткрытых, закрытых и комбинированных областей максимальный диаметр фрезы ограничивается наименьшим радиусом, образующим вогнутость на контуре.

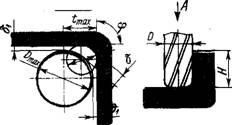

При чистовой обработке внутренних радиусов сопряжения на контуре инструментом, радиус которого равен радиусу контура, глубина фрезерования скачкообразно возрастает от значения, равного припуску на чистовую обработку 6| (десятые или сотые доли диаметра фрезы Dmax) до значения /тах (рис. 6.22), сравнимого с Dmax. При этом равнодействующая сил резания резко возрастает по величине и изменяет свое направление, вызывая отжим инструмента при фрезеровании в направлении подачи и его «подхват», приводящий к подрезу контура, при фрезеровании в направлении против подачи. Во избежание этого необходимо стремиться к постоянству числа одновременно работающих зубьев фрезы. Поэтому при чистовой обработке контура желательно выбирать такой инструмент, чтобы его радиус был меньше, чем минимальный радиус, образующий вогнутость на контуре.

|

Вид А |

|

Рис. 6.22. К выбору диаметра фрезы |

При назначении диаметра инструмента для черновой обработки внутренних радиусов сопряжения желательно, чтобы оставляемый во внутренних углах контура припуск не превышал (0,15^- 4-0,25) D, где D — диаметр инструмента, применяемого на чистовом переходе. Исходя из этого условия наибольший возможный диаметр фрезы для чернового перехода (рис. 6.22)

Nsy" =ЪЪСайг° ]kv (Tmf-"zn,Br")-

Где б — максимальный припуск при обработке внутреннего угла; 6| — припуск на чистовую обработку контура; ср — наименьший внутренний угол на контуре; D — диаметр окружности, скругляющей внутренний угол на контуре.

Для обеспечения жесткости инструмента желательно, чтобы его диаметр удовлетворял условию #<2,5£>, где Н — максимальная высота стенки обрабатываемой детали (рис. 6.22). Если это условие не выполняется, то выбирают фрезу с ближайшим большим типовым диаметром. Иначе обработку производят за несколько переходов.

Длина режущей части инструмента для обработки полуоткрытых и закрытых областей L = Н + (5-4- 7), а для обработки наружных и внутренних открытых контуров L = H--R--5, Где г — радиус скругления у торца фрезы.

В ряде случаев к фрезам предъявляют особые требования, для выполнения которых проектируют специальный инструмент [25].

Опубликовано в

Опубликовано в