ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ ИЗ ПОЛИФОРМАЛЬДЕГИДА ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И ЭКСТРУЗИЕЙ

12 января, 2013

12 января, 2013  admin

admin Полиформальдегид перерабатывают - в изделия литьем под давлением и экструзией.

Профилированные изделия (трубы, уголки, листы) экструдируют через угловые (см. рис. 8) и прямоточные (см. рис. 4, 5) головки с обязательным охлаждением в водяной ванне (см. рис. 11). Кабельную изоляцию для проводов небольшого диаметра изготавливают экструзией через кольцевые головки (см. рис. 10).

Переработку полиформальдегида экструзией или литьем под давлением производят при температуре в цилиндре не выше 205° С, т. е. только на 30° С выше температуры плавления полимера. Это вызвано тем, что вязкость полиформальдегида при повышении температуры не изменяется и, следовательно, нецелесообразно перегревать материал во избежание разложения.

Полиформальдегид как кристаллический полимер имеет довольно четкую температуру плавления и быстро застывает в форме при небольшом охлаждении, поэтому выдержка при формовании литьем И экструзией незначительна. Целесообразно охлаждение экструдироваиных изделий в ванне с подогретой водой для снятия внутренних напряжений.

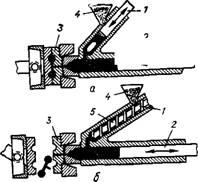

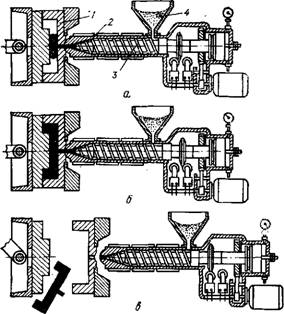

Невысокая термостабильность расплава вызывает необходимость точной регулировки температуры в цилиндрах машин. Экструдеры выбирают с отношением длины к диаметру 20: 1, а литье под давлением желательно производить на червячных машинах или машинах с пред - пластикаторами (рис. 56, 57), обеспечивающими более мягкие условия нагрева материала.

Перед работой машина должна быть очищена от загрязнений. Для этой дели лучше всего воспользоваться полиэтиленом, который разогревают и формуют при температуре формования полиформальдегида.

Исходные продукты: стабилизированный полиформальдегид — 100 г.

Оборудование: лабораторная литьевая машина или экст - рудер с водяной ванной.

Предварительно разогревают цилиндр очищенной машины до 205° С, затем загружают полиформальдегид в загрузочный бункер литьевой машины (акструде - ра). Температура в форме 60—75° С, температура в головке эюструдера, не выше 230° С.

|

Рис. 56. С/ема шнековой машины для литья под давлением: / — форма; 2 —цилиндр; 3 — шнек; 4 — загрузочный бун- |

|

.... - шнек; . Кер; а — вцрыск (форма заполнена частично); б (форма заполнена); в — разъем формы |

|

-вирыск |

|

Рис. 57. Схема литья под давлением на машинах с предпластикаторами Поршневым (а) и червячным (б): 1 — плунжер предцластикатора; 2 — плунжер литьевой машины; 3 — форма; 4 — загрузочный бункер; 5 — шнек предцластикатора |

Для снятия напряжений и сохранения стабильности размеров готовое изделие подвергают термообработке при 160° С в течение 10—20 мин. На стандартных образцах определяют разрушающее напряжение при растяжении и изгибе (ч. II).

Опубликовано в

Опубликовано в