ПОЛУЧЕНИЕ СОПОЛИМЕРА ТРИОКСАНА С 1,3-ДИОКСАЛАНОМ В РАСПЛАВЕ В ПРИСУТСТВИИ BF3

11 января, 2013

11 января, 2013  admin

admin Схема реакции:

О /

Н2С СН2 ,0-CH2 BF,

Да | | +лН2С< |----------------------------------- »- ~ CH20-CH20-CH2CH20 ~

О О Х)-СН2

/

|

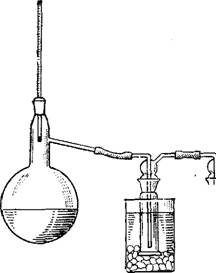

Рис. 55. Прибор для получения полиформальдегида в паровой фазе |

|

411 |

LJ! |

1 ill |

|

|

I—v-. |

1 |

||

|

Та |

Исходные продукты: триоксан — 30 г; диоксалан — 9 г; эфират трехфтористого» бора (Ю-3 М раствор в гептане)—0,3'—0,6 мл; 30%-ный раствор триэтаноламина в - ацетоне; ацетон; дифенилолпропан — 0,25 г; дициандиамин — 0,25 г.

Оборудование: пробирка диаметром 45—50 мм, высотой 160—170 мм с хлоркаль - циевой трубкой; ступка фарфоровая; экструдер; склянка для промывных растворов;, баня с полиэтилоксановой жидкостью; баня со сплавом Вуда; вакуум-установка.

В пробирку загружают триоксан и помещают в баню с полиэтил - Силоксановой жидкостью, нагретой до 70° С. После расплавления триоксана добавляют диоксалан и катализатор. При введении последнего происходит почти мгновенная полимеризация. После 30 мин выдержки полимера при 70° С его извлекают из пробирки, дробят и промывают горячей водой, 30%-ным триэтаноламином в ацетоне и, наконец, ацетоном. Продукт высушивают и определяют индекс расплава при 190° С.

Для стабилизации полученного полиформальдегида добавляют 0,5% дифенилолпропана и 0,5% дициандиамида. Стабилизацию осуществляют, пропуская смесь полимера и стабилизаторов через экструдер. Стабильность определяют по времени разложения на воздухе 1 % образца при 222° С. Для удаления нестабильной частй полимер нагревают до* 250° С в бане со сплавом Вуда в вакууме (10—15 мм рт. ст.) в течение 30 мин.

Опубликовано в

Опубликовано в