Метод точностных диаграмм

11 января, 2013

11 января, 2013  admin

admin Выявить статическую нестабильность и закономерности ее проявления можно методом малых выборок, так как метод больших выборок, рассмотренный выше, дает представление о точности и устойчивости технологической операции только за время взятия выборки большого объема. Такие условия при дальнейшем рассмотрении процесса, как правило, не сохраняются. Следовательно, нельзя строить предположение, что условия обработки заготовок останутся неизменными. ' ''

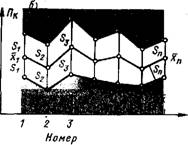

Метод малых выборок при значительно меньшем числе измерений и меньшем объеме вычислительных работ позволяет рассмотреть технологический процесс во времени (в динамике). Если малые выборки брать через определенные интервалы времени в течение, например, смены или рабочего дня, то можно получить информацию о точности и стабильности технологической операции за этот промежуток времени (рис. 12.18, а).

Для анализа технологической операции малыми выборками отбирают выборки объемом 3—10 изделий через определенные промежутки времени. При исследовании технологической операции за один межналадочный период первую выборку отбирают сразу же после наладки (подналадки) оборудования или инструмента, последнюю — перед очередной наладкой. Промежуток времени между двумя выборками устанавливается опытным путем в зависимости от производительности технологической операции и ряда других факторов. Обычно объем выборки принимают равным нечетному числу изделий, а количество выборок — не менее 10. Для каждой мгновенной выборки рассчитывают основные статистические характеристики х, x + S, х —5.

Для оценки точности и стабильности технологической операции за время взятия выборок строят точностную диаграмму. По оси абсцисс откладывают номера малых мгновенных выборок или моменты времени взятия этих выборок. По оси ординат наносят соответствующие каждой выборке значения х, x + S и х —S. Все значения х соединяют прямыми линиями. То же относится к значениям x + S и х —S (рис. 12.18, б).

Статистические характеристики вы-^ борки х и 5 принимаются в качестве критериев оценки параметров теоретического распределения р и а генеральной совокупности:

П

|

Номер выборки |

|

4 5В Выборки, К |

|

2 3 4 5 6 Номер выборки, К |

|

2 J 4 5 В 7 Номер выборки, К |

|

Рис. 12.18. Точностные диаграммы: /7« — статистическая характеристика; х, S — статистические характеристики выборки |

Х = п~1 £ Xi, I=I

|

Отклонение |

|

I (*." ;= 1 |

|

1/2 |

Среднеквадратическое рассчитывают по формуле

S=(n— 1)

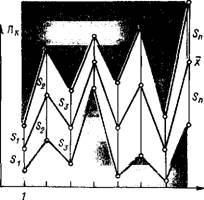

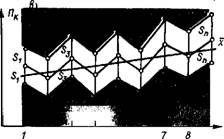

По изменению значений х можно проследить за изменением во времени центра наладки технологической операции. По изменению значений S можно судить о динамике процесса по рассеянию. Технологический процесс может быть статистически устойчивым или по уровню наладки и по рассеянию (рис. 12.18, б), или только по одному из этих параметров (рис. 12.18, в) или вообще неустойчивым (рис. 12.18, г).

Точностная диаграмма на рис. 12.18, в Характеризует технологическую операцию, устойчивую по рассеянию, но не стабильную по уровню наладки. Однако уровень наладки изменяется монотонно, зависимость близка к прямолинейной, следовательно, данная технологическая операция имеет закономерно изменяющуюся систематическую погрешность, которая в данном случае является доминирующей. Причину такой погрешности следует искать, как правило, в изнашивании инструмента или оснастки.

Если точностная диаграмма показывает, что процесс изготовления изделий неустойчив (рис. 12.18, г), центр наладок и рассеяние имеют значительные колебания, это значит, что технологическая операция не отлажена, существуют неполадки во всех звеньях цепи СПИД и в технологическом режиме обработки.

Точностная диаграмма позволяет получить качественную оценку точности и стабильности технологической операции. Более точный анализ стабильности технологической операции можно проводить с помощью контрольных карт.

Контрольная карта служит для графического отображения изменения уровня наладки и точности технологического процесса. Применение контрольных карт преследует две цели: во-первых, выявить причины грубых нарушений технологической операции, причины ее нестабильности; во-вторых, выявить принципиальную возможность перевода данной операции на статистические методы контроля и регулирования.

Опубликовано в

Опубликовано в