Резцы

26 декабря, 2012

26 декабря, 2012  admin

admin В кузницах нередко приходится делать токарные и строгательные резцы. Их обычно куют из быстрорежущих сталей по образцу, а при необходимости можно изготовить шаблоны из тонкой листовой стали.

Быстрорежущая сталь имеет сравнительно низкую теплотворность, она очень чувствительна к пережогу и поверхностному обезуглероживанию. Температура ковки быстрорежущей стали Р18 800 ... 1200 °С. Из-за низкой теплопроводности быстрорежущую сталь следует нагревать медленно (ступенчато), особенно при прохождении через две зоны температур 300 ... 400 и 800 ... 850 °С. Только после этого можно быстро нагревать сталь до температуры ковки или закалки. Для нагрева быстрорежущих сталей лучше использовать древесный уголь. Нагре-

210

Вать их в очаге, применяя каменный уголь, можно, когда уголь хорошо прогорит, выгорит сера и пламя будет не

Окислительным.

Ковать быстрорежущую сталь следует частыми и легкими ударами. При ковке сильными ударами или при температурах ниже 900...850°С на поверхности стали могут образоваться небольшие поверхностные трещины. При ковке следует избегать излишние нагревы быстрорежущей стали, чтобы не допустить выгорания углерода, избежать осадку заготовки и предупредить расслоение

Металла.

Резцы из быстрорежущей стали стойки против изнашивания только после закалки их. Многие кузнецы считают, что «самокал», как называют быстрорежущую сталь, не требует особой закалки. Это ошибочное представление. Быстрорежущая сталь марок Р18 и Р9 имеет наибольшую твердость только после закалки с нагревом до температуры 1250 ... 1285 °С. При такой температуре начинается оплавление кромок резца. Поэтому нагрев выше 850 °С следует осуществлять быстро и при температуре для закалки выдерживать на огне не более

Минуты.

Нагретый резец быстро охлаждают в струе воздуха.

Для этого можно иметь специальный отвод от воздуходувной системы горна. Охлаждать также можно в масле, погружая в него весь резец. Охлаждение в воде не рекомендуется, так как при этом возможно образование трещин в металле.

Быстрое охлаждение следует вести только до температуры 850 °С, после этого резец можно охлаждать на

Воздухе.

Закаленный резец из быстрорежущей стали следует

3—4 раза подвергнуть отпуску с температурой нагрева до 550 ... 620 °С и выдержкой при этой температуре 30 ... 50 мин, а затем охлаждать на воздухе.

Главное достоинство быстрорежущей стали — высокая теплостойкость. Она при нагреве, в процессе работы, до температуры 600 °С, т. е. до темно-красного цвета каления, не теряет своейбольшой твердости. Поэтому такую сталь называют Красностойкой. У обычных же сталей твердость резко уменьшается при нагреве их до температуры 200 ... 250 °С.

Целиком из быстрорежущих сталей обычно изготовляют резцы только небольших размеров. Обычные резцы 211

|

•'200 |

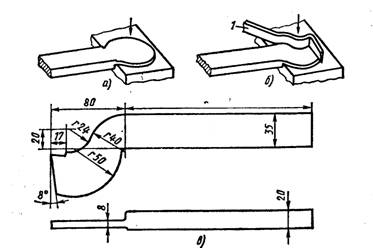

Рис. 10.7. Ковка державки отрезного резца

Делают из двух частей — державку из обыкновенной углеродистой стали, а на кромку режущей части прикрепляют пластинку из быстрорежущей стали.

Например, державку для отрезного резца изготовляют в следующей последовательности. Вначале заготовку нагревают и протягивают. Потом один конец ее несколько смещают в сторону параллельно большей плоскости. Затем заготовку пережимают и разгоняют, как показано на рис. 10.7, А. После этого специальным топором / (рис. 10.7, б) отрубают конец по форме пера резца. Заготовку выправляют и отделывают до готовой поковки для державки отрезного резца (рис. 10.7, в).

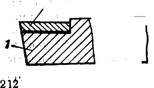

Пластинки из быстрорежущей стали бывают различной формы и их К державке крепят газовой, электрической или кузнечной сваркой и путем пайки. При кузнечной сварке обе свариваемые детали нагревают приблизительно до температуры 1000 °С. Потом очищают от окалины и свариваемую поверхность на державке / (рис. 10.8)

Покрывают слоем сварочного Г порошка. Пластинку 2 за^

|

|

__/ „„_f—T—————t хватывают клещами, наклады-

Y^w^53yy^ вают на выемку в державке

'^'/////// Рис. 10.8. Резец с пластинкой из бы" ' yi^f<^"»1—"———-1 строреЖущей стали

И слегка прижимают молотком. Затем их осторожно вводят в горн, чтобы не сдвинуть конец державки с пластинкой. Снова нагревают до сварочной температуры (1225 ... 1300 °С) и, хорошо прогрев обе свариваемые детали, сильно прижимают одну к другой под ручным прессом или в тисках, избегая толчков и ударов. Такой резец закаливают сразу же после сварки в струе воздуха.

Сварочный порошок состоит из мелких опилок чугуна или высокоуглеродистой стали. Для растворения окалины применяют порошок буры, предварительно прокаленной в стальном черпаке до темно-красного цвета каления и измельченной в порошок после охлаждения. Соотношения массы опилок к массе буры от 1 ; 1 до 1 ; 2. Кроме этого, в состав порошка желательно ввести 0,05...0,1 части ферромарганца, который увеличивает прочность соединения.

Опубликовано в

Опубликовано в