Контроль и дефекты поковок

22 декабря, 2012

22 декабря, 2012  admin

admin В кузницах не машиностроительных предприягии, как правило, нет контролеров. Поэтому кузницы сами должны уметь контролировать качество выполняемых ими поковок и обнаруживать хотя бы внешние дефекты на них.

Контроль поковок состоит в том, чтобы н любой стадии изготовления поковок обнаруживать отклонения или дефекты, которые приводят к искажению форм и размеров, ухудшению прочностных показателей и обрабатываемости поковок резанием. Для этого необходимо осматривать заготовки с целью обнаружения внешних дефектов в виде трещин, волосовин, закатов, плен, подре-вов и др. При этом можно использовать лупЫ.

Нужно следить за устранением заусенцев после отрубки заготовок, за режимами нагрева и правильностью выполнения каждого перехода, прохода, кантовки, силы и частоты ударов кувалдой или молотком.

Требуется контролировать размеры и форму горячих поковок измерительным инструментом и шаблонами в 177

Процессе ковки и проверять правильность выбранного^

Режима охлаждения.

Необходимо проводить внешний осмотр поковок на отсутствие окалины, особенно с поверхностей, которые будут обрабатываться резанием, и с целью обнаружения внешних дефектов, получающихся после ковки, в виде трещин, расслоений, раковин, рванин, зажимов и др.

(см. ниже).

Контроль за правильностью выполнения операций термической и химико-термической обработки поковок или деталей следует выполнять особенно тщательно, так как неправильная термообработка резко снижает работоспособность деталей.

Нужно осматривать поковки с целью обнаружения

Внешних дефектов в виде трещин и короблений после термической обработки.

После термической обработки следует проводить окончательный контроль размеров и формы поковок.

Контроль нагрева металла следует выполнять специальными приборами и только при отсутствии их пользуются визуальными способами по цветам каления и цветам побежалости. В кузницах можно применять следующие

Приборы и устройства.

Оптический пирометр предназначен для замера температуры нагрева металла 700...2000 °С. Этим пирометром можно определять температуру нагрева металла в горне и в печи. Так же можно использовать фотоэлектрические и радиационные

Пирометры.

Термопара (термоэлектрический пирометр) является стационарным прибором и в основном используется в нагревательных печах. В зависимости от пары спаянных металлов термопары позволяют определять температуру

До 800.1300, 1600 °С.

Ртутные термопары позволяют измерять температуру до 500 °С и используются для определения температуры жидкостей в закалочных баках, нагрева металла для низкого отпуска и скорости охлаждения деталей после термической обработки.

Твердость термически обработанных деталей приближенно можно определять с помощью напильников. Для этого в тисках зажимают деталь с сухими и чистыми поверхностями и опиливают ее плавными движениями, достаточно сильно нажимая напильником на деталь. Если

178

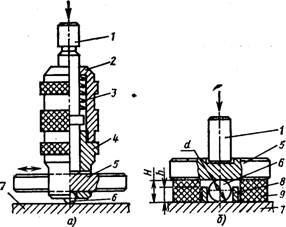

Рис. 8.5. Приборы для приближенного определения твердости металла

Напильник скользит по поверхности детали, то она имеет большую твердость, если напильник только слегка «берет» 'поверхность детали — деталь менее твердая, а если напильник опиливает деталь — она имеет еще меньшую твердость. Следует иметь в виду, что узкую поверхность опиливать легче, чем широкую.

Для оценки твердости деталей применяют специальные напильники двух групп твердости. Напильники I группы обеспечивают сцепление (напильник слегка «берет») с контрольной пластинкой из стали У 10, имеющей твердость HRC 57...59, и не имеют сцепления с контрольной пластинкой твердостью HRC 59...61. Напильники II группы обеспечивают сцепление с пластинкой твердостью HRC 59...61 и не сцепляются с пластинкой твердостью HRC 61...63. Сравнивая взаимодействие напильника с контрольными пластинками, а затем с деталью, можно приближенно судить о твердости детали.

Прибор Польди (рис. 8.5, а) переносной и может быть использован непосредственно в кузницах. Он состоит из бойка /, корпуса 2, пружины 3, гайки 4 Эталона 5 (прямоугольной пластины) и шарика 6. Твердость эталона заранее известна. Пользуются прибором так. Эталон надевают на гайку и прибор устанавливают на шарик, положенный на деталь 7. Затем молотком наносят удар по бойку и получают отпечатки шарика на поверх-

179

Ностях эталона и детали. Сила удара была одинаковой для эталона и детали, отпечатки от шарика будут не одинаковыми при различной твердости эталона и детали. Чем тверже металл, тем меньше площадь отпечатка на нем. Сравнивая площади отпечатков на поверхностях эталона и детали и пользуясь специальными таблицами, определяют твердость детали. Используя принцип прибора Польди, твердость можно определять приспособлением, изображенным на рис. 8.5, б. Берется боек /, эталон 5 Известной твердости, шарик 6, цилиндрик 8 и резиновая прокладка 9 в виде шайбы. При этом можно использовать шарик из подшипника качения. Цилиндрик должен иметь внутренний диаметр больше диаметра шарика на 0,5... ...1,5мм, а высоту, примерно, "/з диаметра шарика, т. е. А == (0,6...0,7) D. Резиновая прокладка должна быть из очень мягкой резины или из губчатого поролона, высота прокладки должна быть равна диаметру шарика или незначительно больше его, т. е. Н = (1...1,2) D. При ударе молотком по бойку твердость детали будет определена так же, как при использовании прибора Польди.

Твердость по Бриннелю и по Рок-в е л л у (см. гл. 2) проверяют в лабораторных условиях на специальных прессах и приборах, что практически недоступно для кузниц. Однако при необходимости ее можно определить на ближайших машиностроительных предприятиях или в крупных механических мастерских, имеющих такое оборудование.

Механические свойства (предел выносливости, предел текучести, ударную вязкость и др.) также проверяют на специальном оборудовании.

Внутренние дефекты в поковках можно определять только в лабораториях на специальном оборудовании. При этом используются следующие методы:

Ультразвуковой, рентгенодефектоскопия и гамма-дефектоскопия, капиллярная дефектоскопия и др.

Химический состав проверяют в случаях, когда заготовки с одинаковыми размерами перепутались и на них отсутствует клеймо или бирка. Для определения химического состава сталей используют следующие методы.

Искровой контроль (см. рис. 2.1) является весьма приближенным, но его можно выполнять очень быстро (за смену до 1000 образцов) без какого-либо специального оборудования.

180

В лабораториях химический состав металлов определяют Спектральным или Химическим анализами.

Дефекты могут быть независящие и зависящие от Кузнеца, исправимые и неисправимые.

К независящим от кузнеца относятся дефекты исходного металла (см. гл. 6). Внешние из них могли быть не обнаружен^! при осмотре заготовок или были невидимыми, например волосовины, а в процессе ковки раскрылись. Внутренние, например, флокены или неметаллические включения находятся в середине металла и обнаруживаются только при разрезке его. Однако они не всегда могут попасть в плоскость разреза.

К зависящим от кузнеца относятся дефекты, получающиеся в результате несоблюдения режимов нагрева и охлаждения заготовок и поковок, применения неисправного инструмента и нарушения приемов ковки на различных операциях, нарушения режимов термообработки и др.

К исправимым дефектам относятся небольшие трещины, зажимы, складки, вмятины, плены с глубиной в пределах припусков на механическую обработку, а также перегрев и небольшие коробления.

К неисправимым дефектам относятся глубокие трещины, крупные складки и зажимы, вмятины глубже припусков, пережог металла, получение поковок с уменьшенными размерами относительно заданных на чертеже, растрескивание после термообработки и др. Поковки с такими дефектами перековываются или бракуются и отправляются на переплавку.

Сведения о дефектах и мерах предупреждения их, приведенные в гл. 5, 6 и 7, можно дополнить следующим.

Заусенцы, образовавшиеся при разделке металла на торцах заготовок, надо обязательно удалять, так как об них можно поранить руки, а при последующей ковке заготовки их можно заковать внутри поковки или снаружи может образоваться дефект в виде плен и других поверхностных дефектов.

Вмятины чаще всего являются результатом неаккуратной работы кузнеца, например, из-за заковки в тело заготовки окалины, ударов кувалдой или молотком по гладкой поверхности поковки и др. Вмятины увеличивают припуски на механическую обработку или приводят к окончательному браку, если глубина их будет превышать припуск.

181

Р а сел о С н и е чаще всего возникает при ковк< исходного Металла с низким качеством, недостаточном нагреве и интенсивной деформации. Расслоение, как правило, охватывает большой объем металла и имеет зна-Я чительную глубину. Этот дефект практически неисправим, |

Размеры поковки могут получиться с боль-' шими отклонениями от чертежных из-за неточного опре-| деления исходной заготовки или недостаточного умения кузнеца.

Способы исправления внешних дефектов можно разделить на три группы. К первой группе относятся способы, j исправляющие дефекты снятием значительного слоя ме-э талла с поверхностей поковок или нанесением дополнительного слоя металла на них. Ко второй — способы, исправляющие дефекты дополнительным пластическим деформированием. К третьей — способы исправления структуры металла термической обработкой.

К способам исправления дефектов первой группы относятся следующие.

Зачистку выполняют вручную напильником или бруском, на наждачных станках или зачистных машинах. При этом устраняют заусенцы, вмятины, зажимы и другие внешние дефекты, обнаруженные на поверхностях заготовок и холодных поковок. При устранении внешних дефектов зачисткой на заготовках снимаемый слой металла может быть достаточно большим, а поковки считаются годными для последующей механической обработки, если этот слой будет не более ^з припуска.

Вырубку и отрубку выполняют зубилом, специальными кузнечными топорами, обсечками, пневматическими зубилами и другими инструментами. Вырубкой устраняют все, перечисленные выше, внешние дефекты. Вырубку и отрубку можно выполнять как в холодном, так и в горячем состоянии заготовок и поковок. Примеры отрубки заусенцев показаны на рис. 7.20, Д—ж. Следует иметь в виду, что полученная при вырубке выемка тоже является повреждением металла, но это повреждение при ковке не будет распространяться внутрь него и не останется в виде пустоты, трещины или другого дефекта. Это достигается при выполнении операции удаления дефектов, когда получают плавные переходы и закругления кромок у выемок, а в начале ковки выемку расковывают;

Вширь, чтобы не создать нового дефекта в виде зажима3 или складки.

182

Если внешние дефекты начали появляться в процессе ковки, то их необходимо устранять немедленно, не дожидаясь конца ковки и охлаждения поковки, так как продолжение ковки с дефектом может привести к увеличению дефекта или скрыть его.

Заварку выемок после вырубки глубже припуска применяют преимущественно для исправления дефектов на поковках из низко углеродистых сталей. При этом подготавливаемые для заварки места должны быть зачищены до блеска. По окончании заварки эти места очищают от шлака и зачищают напильником или на наждаке. После этого поковку подвергают термической обработке (нормализация, отжиг, отпуск) с целью снятия внутренних напряжений, образовашихся во время заварки.

К способам исправления дефектов второй группы относятся следующие.

Проглаживание выполняют с целью выравнивания поверхностей поковок и доведения формы и размеров поковок до чертежных.

Правку применяют для устранения различных видов кривизны, образующейся чаще у длинных поковок. Правят поковки в холодном и горячем состояниях на наковальнях, кузнечными молотами или на правильных плитах (см. рис. 7.12, е).

Перековку применяют тогда, когда поковка получилась с отклонениями формы и размеров от заданных чертежом. Ее перековывают на одну-две поковки меньших размеров или протягивают и раскатывают на большую поковку.

К способам исправления дефектов третьей группы относятся различные виды дефектов термической обработки, при которых получают направленное изменение структуры металла, например, исправление структуры поковки из перегретого металла и различных дефектов, образовавшихся в результате нарушения режимов термической обработки.

Дефекты при термической обработке могут быть следующими.

Малая твердость металла, т. е. меньше установленной чертежом, получается из-за неправильно выбранного или проведенного режима термообработки. Например, нагрев под закалку не доведен до требуемой температуры и не было выдержки при закалочной температуре, завышена температура отпуска.

183

Чтобы правильно выбрать режим нагрева термообра ботки, требуется знать содержание углерода в стали с точ ностью до 0,1% и правильно выбрать охлаждающую среду'3 Массивные поковки надо охлаждать только в проточноЯ жидкости.

Малая твердость на отдельных местах объясняется! местным обезуглероживанием поверхности поковки или детали или неправильным положением их при охлаждении в жидкости. Этот дефект можно исправить повторной закалкой и отпуском.

Закалочные трещины появляются вследствие внутренних напряжений, которые возникают в детали при быстром охлаждении ее. Эти напряжения тем" больше, чем больше разница толщин у детали и чем резче переходы от больших сечений к меньшим. Закалочные трещины являются причиной разрушения деталей. Этого дефекта можно избежать, изменяя режим тремообработки, например, повышая температуру охлаждающей жидкости, обмазывая резкие переходы или увеличивая плавность переходов.

При закалке деталей сложной формы с малыми сечениями вместо воды применяют масло или обычное охлаждение заменяют прерывистой закалкой—«через воду в масло».

Если деталь, имеющая отверстия, изготовлена из углеродистой стали и ее надо закалить в воде, то перед закалкой отверстие забивают сухим асбестом. Это предохраняет деталь от растрескивания.

Если деталь не имеет трещин после закалки, но возможно образование их, то появление трещин можно предупредить проведением отпуска немедленно после закалки с достаточной выдержкой при температуре для отпуска.

Коробление появляется при быстром нагреве деталей сложной формы и неравномерном поверхностном нагреве плоских деталей, а также при неправильном положении детали в охлаждающей жидкости. Например, при нагреве лемехов плуга более прогретая сторона увеличивается в объеме больше, чем другая, менее прогретая. Поэтому такие детали следует нагревать с малой скоростью или ступенчато с выдержкой на каждой ступени для выравнивания температуры по всему сечению детали.

При закалке тонких деталей их необходимо погружать в жидкость вертикально. Очень тонкие детали с большой площадью желательно охлаждать в специальном приспособлении, Зажатыми между плитами.

Опубликовано в

Опубликовано в