НОВАЯ КОНЦЕПЦИЯ ПРОИЗВОДСТВА В ЛИМЕ

10 марта, 2016

10 марта, 2016  admin

admin Следующим предприятием по производству моющих средств, которое планировалось открыть после Огасты, был завод в Лиме, маленьком городке, расположенном примерно в ста милях к северу от Цинциннати, в штате Огайо. Новая фабрика должна была производить кондиционер для белья Downy и продукт для замачивания белья Biz (впоследствии рекламируемый как усилитель моющих средств, а затем модифицированный в мягкий отбеливатель, который сохраняет яркость красок, и сразу после этого проданный другой компании в 2000 году). Производство было оборудовано новейшими вычислительными системами и автоматикой, но его главной отличительной чертой стала система организации труда на базе технической специализации. Хотя система Лимы базировалась на опыте заводов в Огасте и Меху пани (фабрика изделий из бумаги, открытая в 1966 г.), но в то же время она знаменовала собой новый шаг вперед на пути расширения полномочий работников10.

Площадку в Лиме P&G выбрала после проведения обычного в таких случаях анализа размещения предприятия с учетом наличия транспортных сетей, источников энергоснабжения, демографических показателей местного рынка труда, местных стимулов для производства и других факторов11. В данном случае немаловажным аспектом для компании было расположение, близкое (но не слишком) к Цинциннати. Лима находилась достаточно близко, чтобы руководители компании и отделения могли бдительно следить за состоянием дел на новой фабрике, и достаточно далеко, чтобы оставаться изолированной от традиционных производственных схем компании. Джеймс Юэлл, вице-президент компании по производству, настаивал на том, что новая фабрика должна быть избавлена от традиционных факторов неэффективного производства, и он огораживал ее от применения существующих в P&G политических установок, процедур и моделей комплектования кадрами, которые могли отрицательно повлиять на новую схему организации труда.

Разработка новой производственной схемы для завода в Лиме началась в 1966 году под руководством Боба Сейтца и Чарли Кроуна. Сейтц, поработавший руководителем на нескольких старых заводах P&G, а в Лиме назначенный руководителем производственного отделения, был превосходно знаком с проблемами и ограничивающими факторами традиционных производственных схем. Кроун был выходцем из недавно сформированной группы развития организационной структуры компании, созданной для внедрения системы

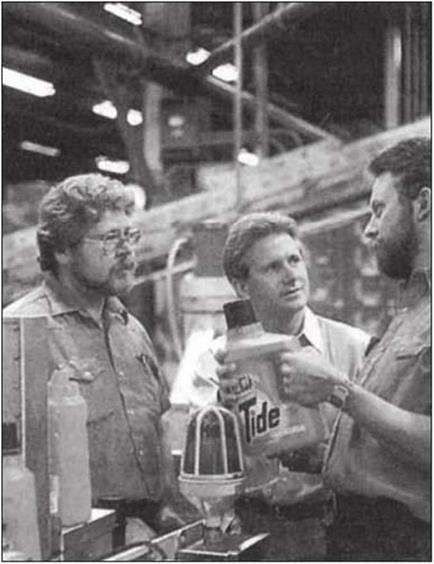

Автономные бригады явились источником постоянных инноваций и высокой эффективности на заводе по производству моющих средств в Лиме (Огайо)

технической специализации на новых заводах и вообще всех новаторских инициатив. Он был сторонником «открытых систем» — понятия, которое подразумевало, что любая организация — это некий живой организм, развивающийся в процессе постоянного взаимодействия с окружающей средой и адаптации к ней. Как впоследствии заметил сторонний наблюдатель, организация, построенная по принципу открытой системы, «никогда не будет достроена до конца; она никогда нс перестанет учиться на собственном опыте и эволюционировать». Завод в Лиме как раз воплотил эту концепцию1-.

технической специализации на новых заводах и вообще всех новаторских инициатив. Он был сторонником «открытых систем» — понятия, которое подразумевало, что любая организация — это некий живой организм, развивающийся в процессе постоянного взаимодействия с окружающей средой и адаптации к ней. Как впоследствии заметил сторонний наблюдатель, организация, построенная по принципу открытой системы, «никогда не будет достроена до конца; она никогда нс перестанет учиться на собственном опыте и эволюционировать». Завод в Лиме как раз воплотил эту концепцию1-.

Так же как в Огасте и на других новых предприятиях, завод в Лиме была выведен из-под контроля профсоюзов, а основополагающим элементом его организационной схемы стали сравнительно автономные бригады, состоявшие из технических специалистов на твердом окладе. Вне общей производственной схемы находились только руководитель предприятия, его помощник по административным вопросам, начальник отдела кадров и главный бухгалтер.

Производство было разделено на два самостоятельных направления (Downy и Biz), с отдельными рабочими бригадами и руководителями. Распределение обязанностей внутри бригад проводилось исходя из уровня квалификации и опыта работников. Выделялось три степени квалифицированности: эксплуатация оборудования, техническое обслуживание оборудования и совершенствование бизнеса и обеспечение руководства бригадами. Технические специалисты не получали никаких сверхурочных производственных заданий и поощрительной оплаты. Не было никаких контролеров ни на уровне бригады, ни на уровне общего руководства —

только руководители, роль которых в отношении рабочих бригад была направляющей. Не существовало также никаких барьеров для сотрудничества как внутри производственного процесса, так и вне его — с поставщиками, клиентами или другими подразделениями P&G.

Каждый технический специалист мог выполнять любую работу в рамках допустимых норм безопасности. Бригады сами принимали в свой состав новых работников, решали, кто какую работу будет выполнять, какое может потребоваться обучение и как его можно пройти (в том числе и на стороне) и какие проекты принять к выполнению. Они даже сами проводили собеседования с потенциальными руководителями. Чередование обязанностей включало как общие, так и автономные задания. Технический специалист мог выполнять не более двух побочных видов работы, перед тем как вернуться к основной деятельности. Смена руководящих позиций в бригаде производилась по мере необходимости. Каждая бригада решета свои собственные дисциплинарные вопросы, причем ответственность, которую несли бригады, была очень серьезная и более строгая, чем на обычных заводах13.

Дейв Гаффи, первый директор завода в Лиме, руководил группой менеджеров, которая вела первоначальный набор персонала на месте. Отбирались люди с предпринимательской жилкой, любовью к технике и способностью работать в команде — необычная комбинация способностей. На финальной стадии отбора Гаффи беседовал с каждым кандидатом лично, перед тем как сделать предложение о работе.

Завод в Лиме начала выпуск продукции в 1968 году и быстро зарекомендовал себя как чуть ли не самый эффективный в системе P&G. Он также продемонстрировал выдающиеся результаты по качеству, безопасности труда и борьбе с прогулами. Непревзойденные производственные показатели этого предприятия превратились в корпоративную легенду. Некоторые бывали даже шокированы, как в случае, когда туда пришла группа наладчиков с предприятия — поставщика нового оборудования. На проходной их встретил технический специалист завода. Один из наладчиков сказал, что им нужна помощь электрика, механика и водопроводчика. «Эта помощь перед вами», — сказал встречавший их человек14.

По ряду причин в начале 1970-х кондиционер Downy, который был очень популярен, оказался в дефиците на всем пространстве Соединенных Штатов. Розничные торговцы жаловались на недостаточные поставки и подталкивали высшее руководство соответствующего отделения P&G срочно изыскивать пути увеличения производственных мощностей. Некоторые полагали, что работникам завода в Лиме просто не хватит опыта, особенно в электромонтажных и слесарных работах, а быстро обучить их не представлялось возможным. Руководители отделения начали разрабатывать планы дополнительного найма технических специалистов и опытных торговых агентов среди местного населения, с тем чтобы расширить производство. Однако Сейтц сказал, что ничего этого не требуется. Он совершил двухчасовую поездку в Лиму и провел собрание технических специалистов по продукту Downy, на котором объяснил им ситуацию и рассказал о необходимых действиях. Затем он предложил приостановить производство на неделю, для того чтобы работники могли переналадить технологические линии на более высокую производительность и получить необходимый инструктаж для работы по новому графику. Через неделю завод возобновил работу и сделал все, чтобы удовлетворить возросшие заказы по Downy13.

Также был случай, когда один из технических специалистов сделал изобретение, которое перевернуло индустрию розлива жидкостей. Но словам Сейтца, этот работник наблюдал за процессом наполнения бутылок жидкостью Downy, и этот процесс показался ему очень неэффективным. Бутылки поступали от поставщика в ящиках, откуда их надо было извлечь, затем наполнить, закупорить и поставить обратно в ящик для отгрузки. Работник решил, что ему удастся модернизировать оборудование таким образом, чтобы можно было наполнять и закупоривать бутылки, не вынимая их из ящика, что позволяло сократить несколько рабочих операций. Он сформулировал свое предложение перед бригадой Downy pi перед руководством компании. Проект получил финансирование, и его инициатору было поручено наблюдать за процессом наладки и запуска нового оборудования. Технология заработала так, как планировалось, и в результате P&G добилась в рабочем порядке существенной экономии16.

Все эти достижения привлекли широкое внимание в компании. В результате другие технические отделения стали присылать свои делегации в Лиму для наблюдения за производственным процессом и знакомства с прогрессивными методами, чтобы использовать их на своих предприятиях.

Опубликовано в

Опубликовано в