ЧУГУН

2 августа, 2016

2 августа, 2016  admin

admin Сварка чугуна вызывает значительные трудности, в частности, при устранении дефектов на механически обработанных поверхностях из-за значительных его структурных и объемных изменений при нагреве выше точки Ась Высокотемпературная пайка и пай - ко-сварка являются процессами, позволяющими в определенных условиях избежать развития таких явлений и обеспечить равно - прочность соединений. Паяются главным образом серый и ковкий чугуны. Белый чугун не паяют из-за его хрупкости и плохой обрабатываемости.

Для пайки и пайко-сварки чугуна характерны следующие трудности, мешающие получению качественного паяного соединения:

1) возникновение в нем структурных и объемных изменений в условиях локального газопламенного нагрева;

2) плохая смачиваемость чугуна, обусловленная присутствием в нем включений свободного графита.

Влияние термического цикла пайки на структурные и объемные изменения серого чугуна. Исследования влияния термического цикла пайки, имитирующие газопламенный нагрев, на структурные превращения и объемные изменения в чугуне СЧ 18, проведенные на универсальном дилатометре УВД со скоростью нагрева 15°С/мин с последующим охлаждением образцов на воздухе со скоростью 10°С/с, показали, что в интервале температур 750— 960 °С при указанных режимах в чугуне образуются закалочные структуры и происходят необратимые объемные изменения («рост» чугуна). Все это приводит к возникновению значительных внутренних напряжений и деформаций, а иногда и трещин. При нагреве серого чугуна до 750 °С фазовые превращения в нем отсутствуют, а объемные изменения весьма незначительны.

Предотвращение нежелательных структурных и объемных изменений в сером чугуне СЧ18 оказалось возможным при достаточно больших скоростях его нагрева, обеспечивающих существенное запаздывание развития полиморфных превращений a-Fe-^Y~Fe и превращения РезС в графит. При этом значительно расширяется температурная область фазовых превращений чугуна и появляется возможность его пайки при температурах выше точки Асі [3].

Известно, что при температуре выше Асі существует определенный подготовительный период т до начала превращения перлита в аустенит: т = т0е_(?/(/?7'). Энергия активации Q полиморфного превращения в железоуглеродистых сплавах линейно возрастает с увеличением концентрации в них углерода. Так, для стали 40 энергия активации Q = 521,56 Дж/моль, а для чугуна Q = 4806 Дж/моль и то соответственно имеет значение 0,0522 с и 0,07364 с.

|

|

Результаты расчета тепловых эффектов фазовых превращений в сером чугуне СЧ18 приведены ниже (С. В. Лашко, А. П. Пере - гудин).

Таким образом, экспериментально подтверждено, что температурный интервал протекания фазовых превращений в чугуне выше температуры Асі и тем шире, чем больше скорость нагрева. Показано, что при индукционном нагреве (/ = 67 кГц) чугунных труб диаметром 40—100 мм и толщиной стенки 5—13 мм со скоростью 200—250 °С/с при температуре пайки 950 °С с последующим охлаждением на воздухе заметных изменений твердости и образования закалочных структур и трещин не происходит. При уменьшении частоты генератора максимальная толщина стенки паяемой детали возрастает.

Таким образом, необходимо применение припоев с температурой пайки не выше 750 °С или припоев с температурой пайки до 950 °С, но при условии достаточно быстрого нагрева со скоростью 200—250 °С/с, например, индукционного нагрева. При пайко - сварке возможно применение припоев с температурой плавления выше Асі при условии смачивания ими паяемого материала при подогреве его до 750 °С.

Возможности преодоления плохой смачиваемости жидкими припоями серого чугуна. Наиболее простой способ улучшения смачивания чугуна жидкими припоями — удаление с его поверхности включений графита, непрочно связанного с металлической основой чугуна — абразивная обработка. Удалить графит можно также путем окисления и связывания его в летучий оксид углерода. Окисление графита проводят щелочной перекисью, вводи

мой в смеси с железным порошком, или борной кислотой, флюсом, содержащим буру вместе с оксидом меди CU2O, или смесью, состоящей из 17 % медного порошка, 58 % железного порошка, 24 % безводной буры, 1 % безводной соды. Обработка поверхности нагретого серого чугуна хлоратом калия также способствует окислению графита. Нагрев поверхности чугуна горелкой (с окислительным пламенем) до красного каления вызывает улетучивание графита в виде оксида углерода. Обработка проволочной щеткой очищает поверхность паяемых деталей от образующихся оксидов. При такой подготовке поверхности в качестве флюсов применяют буру или борсодержащие стекла, а в качестве припоя — латуни с содержанием 50 или 63 % Си. При этом на зачищенные паяемые поверхности чугуна накладывают слой пастообразного флюса. Детали нагревают в печи или горелкой. После нагрева детали до приобретения ею вишневого цвета (800 °С) на поверхность вводят добавочно флюс и нагревают деталь до температуры пайки, после чего вводят припой путем трения прутка припоя о края детали у зазора или в расплавленном виде.

Соединение чугунных деталей или их ремонт иногда проводят пайко-сваркой, когда место соединения разделывается так же, как перед сваркой, например, в виде Y-образного зазора.

При использовании высокоактивных флюсов отпадает необходимость в предварительном удалении с паяемой поверхности включений графита (табл. 53).

Для капиллярной пайки соединений из серого чугуна СЧ18 или этого же чугуна со сталью 40 нашли применение и другие высокоактивные сварочные флюсы — АНШТ-2 и МАФ-1. Температура пайки и некоторые свойства паяных соединений приведены в табл. 54.

Таблица 53. Активные флюсы для пайко-сварки чугуна

|

Флюс |

Припой |

Временное сопротивление, МПа |

Цвет паяного |

|

|

Марка |

Состав, % |

шва |

||

|

ФПСН-2 * |

45 НзВ03; 22.5 Na2C03; 22.5 LiaCOs; 10 солевого сплава |

ЛОМНА |

274-333,4 |

Мало отличается от цвета чугуна |

|

ЦМТУ-05-112-68 |

72.5 NaCI; 27.5 NaF |

ЛОМНА ** |

274—333,4 |

То же |

|

ФПСН-1 |

50 Н3ВО3; 25 LiC03; 25 Na2C03 |

ЛОК—59- 1—0,3 |

235,3 |

Существенно отличается от цвета чугуна |

|

* Флюс получен растворением всех составляющих компонентов в горячей воде с последующим выпариванием. ** Температура смачивания чугуна припоем 700—750 °С. |

|

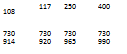

Таблица 54. Влияние температуры пайки на коэффициенты прочности К и пористости /Сп паяных соединений из серого чугуна СЧ18

Примечание. Ширина зазора при пайке 0,3 мм, выдержка при температуре пайки 2 мин. Все данные средние для четырех образцов, коэффициент прочности К = о„ с/оп. |

Как видно из приведенных данных (табл. 54), в условиях печного нагрева при капиллярной пайке минимальная температура процесса зависит не только от температуры плавления припоя, но и от марки флюса. Наименьшая температура пайки, а также наибольший коэффициент прочности и минимальная пористость достигается при пайке серого чугуна припоем ЛОМНА с флюсом ПВ209.

Наименьший перегрев припоев требуется при использовании флюса АН-ШТ2 (ТУ 21 УССР 645—72). Этот флюс представляет собой аморфный синтетический шлак, разработанный первоначально для термообработки углеродистых сталей. Он расплавляется в интервале температур 450—700 °С, наиболее активен при 900—950 °С и может работать при температуре до 1150 °С.

Данные табл. 55 показывают, что условиям равнопрочности

|

Таблица 55. Предел прочности при изгибе паянных в печи образцов из чугуна СЧ18 и стали 30

* Сварочные флюсы. |

паяемых соединений и высокой их плотности удовлетворяют следующие сочетания припоя, флюса и паяемого материала.

Отмечено небольшое повышение твердости металла околошов - ной зоны.

При пайке стали 30 и чугуна СЧ 18 с флюсом АН-ШТ2 происходит одновременное их смачивание жидким припоем. Предел прочности при изгибе разнородного соединения не ниже предела прочности чугуна.

С использованием сочетаний припоя и флюса, указанных в табл. 55, получены хорошие результаты и при пайке с индукционным нагревом.

По данным работы [51], успешно использована вакуумная пайка чугуна. Этот способ соединения является эффективным при изготовлении чугунных изделий, литье которых из-за сложности конструкции невозможно, а также при соединении чугунных и стальных деталей.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.