И ЕЕ РАЗНОВИДНОСТИ

1 марта, 2016

1 марта, 2016  admin

admin Основным и главным исходным материалом для разработки проекта цеха служит заданная программа производства, включенная в состав утвержденного задания на проектирование.

|

Таблица 2 Пример годовой производственной программы сборочно-сварочного цеха металли чесних конструкций подъемно-транспортных кранов

|

Она представляет собой перечень подлежащих изготовлению изде лий с подразделением на конструктивно-однородные группы и с указанием годового выпуска их в количественном выражении (в штуках и по массе) (табл. 2).

Возможная и целесообразная степень детализации последующих расчетов и разработок проекта зависит от определенности и точности производственной программы, обусловленных обычно типом производства в проектируемом цехе (см. п. 3). Кроме того, степень детализации разработок зависит также от полноты исходных материалов (чертежей, спецификаций и технических условий на производство заданных изделий). Поэтому в проектировании сборочно-сварочных цехов применяют следующие разновидности производственной программы, отличающиеся различной степенью точности и определенности.

Точную программу применяют при проектировании цехов (отделений, участков) массового и крупносерийного производства. Она отличается точно установленной и стабильной номенклатурой подлежащих изготовлению изделий, а также обеспеченностью по каждому изделию всеми необходимыми исходными данными для проектирования (чертежи, спецификации, технические условия). Разработку проектов по точной программе выполняют достаточно детально и обычно сопровождают полной документацией в приложениях к пояснительной записке и в чертежах.

Приведенную программу применяют при проектировании цехов (отделений, участков) серийного и, реже, единичного производства, когда номенклатура заданных изделий обширна, разнообразна по их типоразмерам и обычно не вполне установившаяся. В таких случаях с целью уменьшения трудоемкости и стоимости проектных работ и сокращения сроков проектирования условно сокращают номенклатуру заданных изделий. Это достигается приведением ее к номенклатуре «изделий — представителей программы» следующим образом.

Заданные изделия подразделяют на конструктивно однородные группы. Затем в каждой такой группе выбирают изделие - представитель. При этом необходимо соблюдать следующие условия, обеспечивающие достаточную точность результатов последующих расчетов и их соответствие заданной (неприведенной) программе производства:

изделие-представитель необходимо обеспечить полным комплектом всех необходимых исходных материалов для проектирования (чертежами, спецификациями и техническими условиями);

изделие-представитель должно наиболее полно объединять в себе все характерные (конструктивные и технологические) особенности представляемой им группы изделий;

изделие-представитель должно составлять наибольшую суммарную массу в годовой программе по сравнению с другими изделиями данной группы;

изделие-представитель по своей единичной массе 6'0 должно отличаться не более чем вдвое от массы Gt каждого из остальных изделий группы, т. е. удовлетворять условию

0,5 < GJG0 < 2. (1)

В тех случаях, когда выбранное изделие-представитель какой-либо группы не удовлетворяет последнему условию, данную группу изделий необходимо подразделить на две (или более) подгруппы и выбрать представителя от каждой такой подгруппы, чтобы в ее пределах соблюдалось указанное соотношение между G0 и Gt-.

Далее полагают, что заданный выпуск изделий рассматриваемой группы может быть представлен следующими характеризующими его выражениями:

1) при соблюдении эквивалентными значений суммарной массы приведенной и заданной годовой программы

Gr = G0N0 -|- ^ GtNi = G0 ^ N0 4- ]L Л= G0NM; (2)

2) при соблюдении эквивалентными значений суммарной трудоемкости приведенной и заданной годовой программы

Тг = т0N0 - f - S "г;Агі — Т0 ^А'о + S А^ітр^ = т0Л/тр, (3)

где Gr и Тг — соответственно масса (Мг) и трудоемкость (человекочас) годового выпуска изделий данной группы; G0 и Gt — соответственно масса изделия-представителя и каждого другого изделия данной группы, Mr; N0 и Nt — заданное на годовую программу число изделия-представителя и каждого из остальных изделий данной группы, шт.; т0 и т£ — трудоемкость изделия-представителя и каждого из остальных изделий данной группы, человекочасы; NiM и NlTр — приведенные количества каждого из остальных изделий данной группы, обеспечивающие справедливость формул (2) и (3), шт.; NM и Мтр — суммарные приведенные количества всех изделий данной группы, эквивалентные заданной программе, по массе и трудоемкости соответственно, шт. и человеко-часы.

Из выражений (2) и (3) следует

GtNt = G0NiM; Niu = §-Nt = kjtt; (4)

'J0

ТA' ^ : i0NITp, NlTp = kjpNi, (5)

I до kH и krp — коэффициенты приведения для определения приведенных количеств изделий (шт.) при сохранении заданной их суммарной массы и при сохранении заданной их суммарной трудоемкости.

|

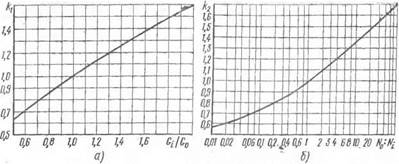

Рис. 1. Графики изменения коэффициентов приведения k1 И Л’2: а — зависимость kl от соотношения между массой G,- приводимого изделия и массой GB изделия-представителя программы по формуле (6); б —.зависимость к2 от изменения годового выпуска сварных изделий У,- сравнительно с выпуском Л'0 изделия-представителя программы |

Значение коэффициента приведения по массе kM для каждого типа приводимых изделий определяют из выражения (4). Подсчеты этих коэффициентов не представляют затруднений, так как числовые значения величин Gt - и G0 известны по исходным данным для проектирования цеха (заданная программа производства и спецификации деталей и сборочных единиц, подлежащих изготовлению изделий).

Коэффициенты приведения ПО трудоемкости kTр определяют более сложным путем, обусловленным тем, что входящие в выражения (3) и (5) значения трудоемкости <г(- каждого приводимого изделия не известны. Определение же этих значений расчетным способом — путем разработки технологических процессов изготовления каждого типа приводимых изделий — весьма сложно и противоречит целям и задачам метода приведения заданной многономенклатурной программы производства. При таких условиях оказывается практически непригодным непосредственное использоввние соотношения т,- : т0, вытекающего из выражения (5). Поэтому указанное соотношение заменяют произведением следующих трех коэффициентов, учитывающих с достаточной для практического применения точностью влияние на трудоемкость приводимого изделия основных его производственно-технических характеристик:

krp = kykyk-j.

Коэффициент, учитывающий влияние массы (веса) изделия на его трудоемкость, определяют по известной эмпирической формуле

&i = (G,/G0)2/3, (6)

где значения G, и G0 те же, что в соотношении (1). Указанная в формуле (6) зависимость представлена графически на рис. 1, а.

Коэффициент k2, учитывающий относительное изменение трудоемкости приводимого изделия в зависимости от величины его годового выпуска, определяют также по эмпирическим данным, графически показанным на рис. 1,6. На этом графике, разработанном автором путем использования результатов анализа отчетных данных ряда заводов отечественного станкостроения, наклонная кривая представляет искомую зависимость. По оси абсцисс в достаточно широких пределах (0,01—70) отложены отношения различных значений заданного годового выпуска N0 (шт.) изделия-представителя программы к заданному годовому выпуску Nt (шт.) приводимого изделия. По оси ординат отложены соответствующие значения (в пределах 0,56—1,7) коэффициента k2. Эти значения коэффициента k2 показывают, во сколько раз изменяется трудоемкость приводимого изделия при его годовом выпуске, отличном от выпуска, при котором N0 = и k2 = 1.

Представленная на графике (рис. 1, б) кривая подтверждает также общеизвестное положение о том, что трудоемкость всякого изделия с увеличением его выпуска уменьшается, а с уменьшением выпуска — увеличивается.

Следовательно, чтобы в приведенной программе сохранить неизменным значение трудоемкости заданного годового выпуска каждого приводимого типа изделия, необходимо приведенное значение его годового выпуска принять равным NiJV = Nt (/г2)г.

1 фактически определение значения каждого произведения Nt (й2); сводится к следующему.

Пользуясь известными в каждом отдельном случае значениями N0 и Nh на абсциссе графика (рис. 1, 6) находят расположение точки N0 : Ni. Из этой точки проводят вертикаль до пересечения с наклонной кривой. Из точки пересечения вертикали с кривой проводят горизонталь до пересечения с осью ординат, которое определяет необходимое значение коэффициента k2l. Умножением этого значения k2l на известную величину Nt получают значение искомого произведения.

Влияние относительной сложности приводимого изделия на ого трудоемкость учитывают приближенно, путем сопоставления общего числа деталей п-1 —- приводимого изделия и п0 — изделия - представителя:

k3 = п(/п0.

Таким образом, приведение программы производства группы различных, но конструктивно однородных изделий сводится к выбору изделия-представителя и подсчету коэффициентов приведения по массе kM и трудоемкости &тр для остальных изделий данной группы (табл. 3).

Перемножением заданных количеств этих изделий на соответствующие им коэффициенты приведения кы и kTр получают количества тех же изделий, приведенные по массе NiM и трудоемкости NiTр. Суммируя эти приведенные количества, в итоге получают программу, приведенную по массе NM и по трудоемкости Nw

к выпуску только изделия-представителя данной группы и Эквивалентную заданной многономенклатурной программе.

Получаемые в результате описанных расчетов два значения приведенных количеств изделий-представителей программы используют в последующем по-разному: приведенную по массе программу NM применяют для подсчетов потребности проектируемого производства в основных и вспомогательных материалах, а приведенную по трудоемкости программу iVTp используют для подсчетов необходимых количеств рабочих, оборудования, рабочих мест и производственной площади цеха (отделения, участка).

Разработка проектов по приведенной программе с не вполне установившейся номенклатурой подлежащих изготовлению изделий сопровождается всей необходимой документацией в приложениях к пояснительной записке и в чертежах.

Условная программа может быть применена при проектировании цехов (отделений, участков) единичного и, реже, мелкосерийного производства, когда точные характеристики подлежащих изготовлению изделий и исходные данные для них отсутствуют и номенклатура изделий названа условно. Типичным примером условной программы может служить задание на общий годовой выпуск строительных металлических конструкций, выраженный в некотором количестве Мг, без подразделения его на виды и типоразмеры этих конструкций. Такая программа приводит к необходимости принятия условных количеств (в шт.) заданных конструкций, соответствующих наиболее употребительным их типоразмерам, на общую их суммарную массу (Мг), указанную в задании. По этой причине разработка проектов по условной программе в значительной части имеет эскизный характер и сопровождается сокращенной документацией в приложениях к пояснительной записке и в чертежах.

На методику и результаты разработки проекта большое влияние оказывает степень точности производственной программы и полнота исходных данных. Чем более полно и точно представлены исходные данные для проектирования и чем более стабильна производственная программа проектируемого производства, тем более глубоко и точно может и должна быть выполнена разработка проектных материалов и тем более полные и точные данные получаются в результате проектирования.

С другой стороны, требуемая степень точности расчетов и глубина проработки проектных материалов находятся в прямой зависимости от типа проектируемого производства. Чем ближе проектируемое производство к типу массового производства, тем более высокие требования предъявляются к точности и глубине проработки проектных материалов. И наоборот, чем ближе проек - шруемое производство к типу производства единичного, тем меньшая точность может быть допущена в расчетах при проектировании, так как большая точность в проектировании подобных производств нецелесообразна.

Опубликовано в

Опубликовано в