ВЫСОКОТЕМПЕРАТУРНЫЕ ПЛАЗМОТРОНЫ

18 марта, 2016

18 марта, 2016  admin

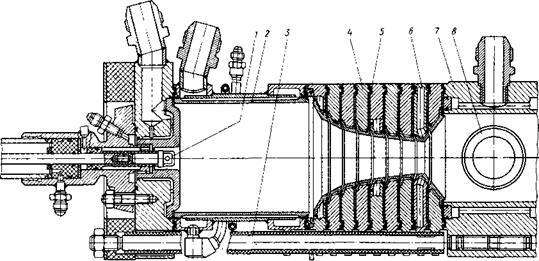

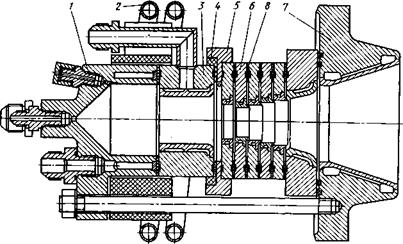

admin Конструкции плазмотронов типа "Тандем” и с электрической дугой в сверхзвуковом канале приведены на рис. 2.13 и 2.14. Дуга горит в профилированном канале, образуемом рядом шайб. Стенка, образующая внутренний канал шайбы, интенсивно охлаждается водой. Изоляцией между шайбами служат фторопластовые прокладки толщиной 1 мм. Чтобы прямое излучение от дуги не попадало на эти изолирующие прокладки, с одной стороны внутренней поверхности шайбы сделан козырек, прикрывающий зазор между шайбами, а с противоположной стороны выполнен срез, чтобы обеспечить зазор между шайбами.

|

Рис. 2.13. Плазмотрон 'Тандем' с каналами, набранными из охлаждаемых шайб: — устройство поджига; 2 — электрод; 3 — силовая шпилька; 4 — шайба; 5 — уплотнитель-изолятор; 6 — канал охлаждения шайбы; 7 — смесительная камера; 8 — сопло |

|

Рис. 2.14. Плазмотрон с электрической дугой в сверхзвуковом канале: 1 — устройство поджига; 2 — соленоид; 3 — катод; 4 — изолятор основной; 5 — узіл подвода газа; 6 — шайба; 7 — анод; 8 — изолятор |

Газ подается в плазмотрон через изолятор, расположенный между крайней шайбой и электродом, по 16 отверстиям диаметром 1 мм по касательной к внутренней поверхности.

Над цилиндрическими электродами установлены магнитные катушки, обеспечивающие вращение "ножек” дуги в одном направлении с газовым вихрем. Длина цилиндрического электрода выбирается опытным путем из условия, чтобы дуга не могла замыкаться на заднюю крышку. Этому препятствует также изолятор, устанавливаемый между электродом и задней крышкой.

В средней части плазмотрона типа "Тандем” установлена смесительная камера с боковым отверстием для крепления выходного сопла.

Прочность и герметичность конструкции обеспечивается за счет стягивания в продольном направлении набора всех узлов с помощью четырех шпилек, которые через изоляторы и фланцы упираются в задние крышки плазмотрона. Аналогично обеспечивается герметичность плазмотрона с электрической дугой в сверхзвуковом канале (см. рис. 2.14).

Сопло плазмотрона герметично соединено с вакуумной камерой. На выходе из сопла обеспечивалось давление около 0,2 КПа за счет

|

эвакуации газа в вакуумные баллоны. Магнитная катушка этого плазмотрона устанавливалась только над внутренним цилиндрическим электродом, имела только два витка и включалась последовательно с электрической дугой, горящей в плазмотроне. Над анодом магнитная катушка не устанавливалась.

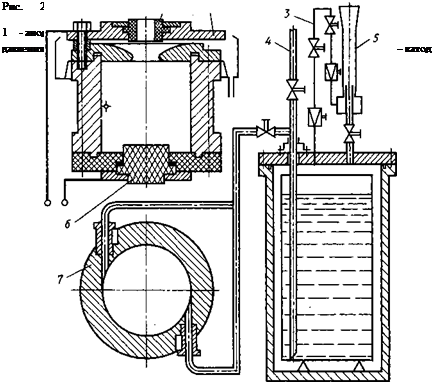

Конструкция плазмотрона с дугой, стабилизированной в канале жидкого азота, приведена на рис. 2.15 (плазмотрон расположен вертикально). Жидкий азот (или воздух) подается в цилиндрическую стальную камеру по двум тангенциальным каналам внутренним диаметром 2...4 мм. Снизу камера закрывается текстолитовой крышкой-

изолятором, в которой по центру устанавливается графитовый электрод. В верхней части крепится стальная шайба. Со стороны вихревой камеры шайба плоская, в узком сечении она имеет закругление радиусом 5 мм. Наружная поверхность шайбы имеет небольшой угол наклона. При такой конструкции шайбы жидкая пленка нигде не отрывается от поверхности шайбы и жидкий азот, вытекающий из вихревой камеры в виде веерной струи, собирается в специальную емкость. Крышка, в которой крепится цилиндрическое графитовое сопло, устанавливается над шайбой, так что образуется небольшой зазор (около 5 мм), достаточный для эвакуации жидкого азота.

На рис. 2.15 показана система питания плазмотрона жидким азо-

з

том, который наливали в тонкостенную емкость объемом 0,3 м и помешали в толстостенную емкость, что позволяло уменьшить приток тепла и создать необходимое давление подаваемой в плазмотрон жидкости. Такая система обеспечивала также необходимую температуру азота перед работой. После заправки азота в тонкостенную емкость с помощью эжектора производили вакуумирование внутренней полости толстостенного сосуда. Давление доводили до 0,03 МПа. При этом азот приобретал температуру 70 К. Таким образом достигалось переохлаждение азота по сравнению с азотом, кипящим при атмосферном давлении, на Ж. Это обеспечивало устойчивую форму дугового канала и, следовательно, устойчивую работу плазмотрона, отсутствие пробоев на шайбу и т. д.

Опубликовано в

Опубликовано в