ДЕФОРМАЦИИ, НАПРЯЖЕНИЯ ^ И ПЕРЕМЕЩЕНИЯ ПРИ СВАРКЕ И МЕРЫ БОРЬБЫ С НИМИ

22 марта, 2016

22 марта, 2016  admin

admin 2.1. Образование напряжений й '

’ГГ

Процесс сварки протекает в широком температурном интервале от температуры окружающей среды до 2000-4000 °С. При этом интенсивному нагреву подвергаются небольшие объемы металла — шов и околошовпая вона. По мере удаления от оси шва температура нагрева изделия снижается. Периферийные участки изделия могут вообще не подвергаться нагреву. Под действием нагрева в соединяемых элементах возникают напряжения и деформации, причинами которых являются:

• тепловые напряжения, вызванные неравномерным нагревом металла, возникающие в результате локального нагрева металла в зоне сварки от температуры окружающей среды до температуры плавления с последующим резким его охлаждением;

• линейная усадка наплавленного металла. Затвердевающий металл уменьшается в объеме, а так как он жестко связан с основным металлом, то в переходной зоне возникают внутренние напряжения растя же и и я;

• структурные напряжения, возникающие в металле при быстром охлаждении, когда перлитно-ферритная или аустенитная структура околошовной зоны переходит в мартенситную, объем которой больше объема исходной структуры.

Различают временные и остаточные внутренние напряжения. Временные сварочные напряжения наблюдаются только в определенный момент сварки в процессе изменения температуры. Если в процессе возникновения эти напряжения не превысят предела упругости свариваемого металла, то они исчезают после охлаждения изделия. Напряжения, существующие после окончания сварки конструкции и полного ее остывания, называют остаточными сварочными напряжениями. В ряде случаев они могут быть

|гастолько значительными, что вызывают деформацию металлоконструкции и снижают ее работоспособность.

В зависимости от размеров облас ти, и пределах которой имеют место и взаимно уравновешиваются внутренние напряжения, различают:

• напряжения первого рода, которые действуют и уравновешиваются в крупных объемах, соизмеримых с размерами изделия или отдельных его частей. Эти напряжения могут быть определены экспериментально или расчетным путем;

• напряжения второго рода уравновешиваются в микрообъемах в пределах одного или нескольких зерен металла. Они не имеют определенной ориентации и не зависят от формы изделия;

• напряжения третьего рода уравновешиваются в объемах, соизмеримых с атомной решеткой, и связаны с искажениями атомной решетки.

К напряжениям первого рода, как правило, относят внутренние напряжения, вызванные неравномерным нагревом и остыванием, либо неравномерной пластической деформацией, поэтому все сварочные напряжения являются напряжениями первого рода.

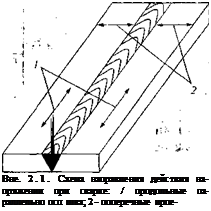

По направлению действия напряжений и деформаций различают продольные напряжения вдоль (параллельно) оси шва (рис. 2.1, поз. /) и поперечные напряжения поперек (перпендикулярно) оси шва (рис. 2.1, поз. 2).

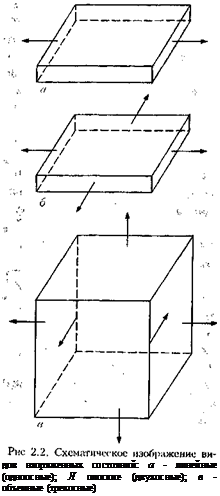

По виду напряженного состояния сварочные напряжения делятся па линейные (одноосные), действующие только по одной оси в одном направлении (рис. 2.2, а), плоские (двуосиые), действующие в двух направлениях (рис.

По виду напряженного состояния сварочные напряжения делятся па линейные (одноосные), действующие только по одной оси в одном направлении (рис. 2.2, а), плоские (двуосиые), действующие в двух направлениях (рис.

2.2, б), и объемные трехосные, действующие в грех направлениях (рис. 2.2, в).

В зависимости от изменения при сварке форм и размеров изделий различают следующие виды деформаций:

® деформации в плоскости, которые проявляются В изменении рек (перпендикулярно,) оси шва

формы и размеров детали или конструкции в их плоскости] Они могут быть продольные, поперечные и изгиба;

• угловые деформации, которые проявляются в образовании поперечных или продольных волн, изломов плоскости сварньїі листов или элементов изделия, в грибовидном изгибе пояса при сварке тавровых и двутавровых сечений и других изменений ; формы деталей.

Термический цикл при сварке вызывает изменение как физических, так и механических свойств металла в околошовной зоне.

Это относится к такому показателю, как предел прочности о„, который повышается в температурном интервале 200-350 °С, а относительное удлинение 5 в этом температурном интервале снижается. Повышение прочности при понижении пластичности может явиться причиной образования трещин в металле. Модуль упругости резко надает при температуре около 650 °С, т. е. сталь утрачивает свои упругие свойства. С повышением температуры наблюдается также рост коэффициента линейного теплового расширения а. При температуре 600 °С предел текучести имеет нулевое значение.

Это относится к такому показателю, как предел прочности о„, который повышается в температурном интервале 200-350 °С, а относительное удлинение 5 в этом температурном интервале снижается. Повышение прочности при понижении пластичности может явиться причиной образования трещин в металле. Модуль упругости резко надает при температуре около 650 °С, т. е. сталь утрачивает свои упругие свойства. С повышением температуры наблюдается также рост коэффициента линейного теплового расширения а. При температуре 600 °С предел текучести имеет нулевое значение.

Структурные изменения, которые сопровождают нагрев и охлаждение металлоконструкции, вызывают объемные изменения в металле, что является причиной возникновения структурных напряжений. В нпзкоуглеродистых сталях, у которых распад аустенита происходит в температурном

интервале 800-500 °С, объемные изменения нс вызывают заметного образования структурных напряжений. У закаливающихся и легированных сталей распад аустенита происходит при более низких температурах. Так, при полной закалке аустенит переохлаждается до температуры 200-350 °С и затем сразу переходи т в мартенсит с резким увеличением объема. В температурном интервале 200-350 °С сталь имеет высокие показатели прочности и упругости, поэтому объемные изменения, сопровождающие распад аустенита, вызывают значительные структурные напряжения. В объемах, где образовалась мартенситная структура, возникают остаточные напряжения сжатия, а по границам продольные напряжения растяжения. В сталях, имеющих достаточный запас пластичности, растягивающие напряжения вызывают пластические деформации, а в более хрупких — трещины.

Опубликовано в

Опубликовано в