СОЕДИНЕНИЕ ПРИФОРМОВКОЙ ДЕТАЛЕЙ. HZ ОТВЕРЖДЕННЫХ ПЛАСТМАСС С ИСПОЛЬЗОВАНИЕМ. НАКЛАДОК

29 мая, 2016

29 мая, 2016  admin

admin В зависимости от формы соединяемых деталей и места расположения шва приформовкой выполняют стыковое [ИЗ], нахлесточиое [87], угловое [113, 114] и Т - образное с накладкой соединения.

Стыковое соединение используют при сборке листовых элементов (полотнищ) и наращиваний длины элементов жесткости. Для повышения прочности шва эффективно применять ступенчатое С-образное соединение деталей приформовкой, подобное соединению деталей из композиционных. материалов с помощью клеев. Однако такой способ соединения является наиболее трудоемким из-за необходимости проведения сложной подготовки поверхностей.

При соединении встык допускаются следующие отклонения деталей по толщине:

|

Толщина детали, мм |

Разнотйлщианостъ, 1 |

|

До 5 |

25 |

|

5-Ю |

15 |

|

Более 10 |

8 |

При большей разнотолщинности требуется обработка стыкуемых кромок.

Соединять детали внахлестку целесообразно при комбинировании приформовки со склеиванием7

Угловые соединения применяют для крепления элементов жесткости к листам (полотнищам), переборок к оболочке или листов под углом.

Детали Т-образным швом соединяют в тех случаях, ■когда невозможно другими способами обеспечить точное совпадение стыкуемых кромок и когда подход к деталям возможен только с одной стороны.

Соединение деталей приформовкой применяют также для крепления различной металлической арматуры, оборудования и узлов к элементам конструкций из отвержденных пластиков; для стыковки металлических листов, например со стеклоплаетиковьши; для заделки ^в стеклопластиковый корпус элементов из пенопластов.

‘Для всех способов соединения деталей оптимальной

|

|

|

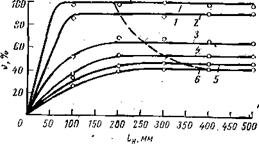

Рис. IVJ. Зависимость относительной прочности v при растяжении соединений, полученных приформовкой встык образцов из стеклотекстолита па основе стеклянной ткани Т-11-ГВС-9 и полиэфирной ; смолы ПН-3 от длины 1Я накладки, изготовленной из того же мате риала, при различной толщине соединяемых деталей (основа стеклоткани в накладке а деталях ориентирована перпендикулярно линии : >стыка; штриховая линия соответствует оптимальной длине накладки): | 1 — 3 мм; 2 — 5; 3 — 10; 4— 15; В — 20; 6 — 2Б мм. |

формой продольного сечения накладок из цриформовоч - ной массы является сегментообразная. При такой форме накладок сокращается расход 'связующего и стек - I лянной ткани (на 40—45%), уменьшается трудоемкость изготовления соединения почти на 40—45%, увеличивается прочность конструкций при изгибе и растяжении, получаются изделия, характеризующиеся лучшей обтекаемостью и' большей надежностью в эксплуатации [ИЗ] по. сравнению с соединениями, в которых применяются накладки. прямоугольной формы.

■ I Относительная прочность соединений приформовкой

снижается с увеличением толщины соединяемых дета - . лей (рис. 1V.1). На практике обычно применяют накладки, длина которых, значительно больше минимально до - пустимой (оптимальной) величины, определенной ЭК'С - ■] . париментально. Это обусловлено возможностью, появле - 1 | ния, воздушных включений и других дефектов в контакт-

- , ном слое в процессе приформовки в производственных

условиях.

. При конструировании стыковых соединений п. рифор-

• мовкой пластиков на основе стеклянной ткани и поли

эфирных смол длину накладки /п принимают равной (150+10 б) мм (6 — толщина соединяемых деталей в области шва, мм).

Экспериментально было, установлено [1,1.3], что при толщине накладки в области стыка; превышающей 40% толщины соединяемых деталей, прочность соединения существенно не изменяется, Рекомендуемая толщина накладки 6Н равна половине толщины соединяемых деталей.

Для стыковых соединений приформовкой наиболее опасным Видом нагружения, является растяжение. Прочность соединения при сжатии и изгибе практически равна прочности материала соединяемых деталей [ИЗ]. Максимальная длина стыкового шва может составлять 50 м. ' '

Для углового соединения наиболее опасный вид нагружения— отрыв. Прочность угловых соединений при изгибе и сдвиге определяется прочностью материала соединяемых элементов. Оптимальные параметры углового соединения найдены экспериментально. Высота вертикальней стороны угольника (с некоторым запасом) должна быть в 7—8 раз больше толщины элемента жесткости, а длина горизонтальной его стороны равна 30 мм. Однако в производственных условиях наиболее рационально формовать равносторонние угольники. Длину b стороны приформовочного угольника в случае соединения элементов жесткости с полотнищами или ■соединения полотнищ под углом можно определить из соотношения 5= (7—8)бМИн (здесь бжш— толщина наиболее тонкой из соединяемых деталей) [113]. Толщина приформовочного угольника. в области угла принимается равной половине толщины наиболее тонкой из соединяемых деталей.

При соединении приформовкой с использованием стеклянной волокнистой массы накладки и угольники также имеют сегментообразную форму.

При выборе формы приформовочного угольника [114] необходимо учитывать технологические особенности. приформовки. Наиболее технологичными являются приформовочные угольники, изображенные на рис. IV,2 (б) и (в). При испытании такие угольники, изготовленные из стеклянного волокна, с площадью поперечного сечения, равной площади поперечного сечения приформовочного угольника, размером ЬХЬХбц= 50X50X5 мм и изготовленного из стеклотекстолита, разрушались соответственно при усилии 22,4 й 17,8 кН при отрыве и

89 и 69,9 кН при сдвиге. В качестве связующего применяли смолу НПС-609-21М, наполнителем служила стеклянная ровшща РБР 1042X60,3 с длиной волокна 15 мм. В массе содержалось 25% (масс.) наполнителя. Прочность угольников (б) на 20% больше прочности угольников (в). Кроме того, они проще в изготовлении.

Угольники, изображенные на рис. IV.2, (б), рекомендуется применять для соединения элементов жесткости с обшивкой способом, предусматривающим использование при формовочной маосы на основе стеклянного волокна. Максимальная толщина 6И приформовочных угольников типа (б) к (в) равна 16 и 12 мм.

Опубликовано в

Опубликовано в