РАСЧЕТ РАЗМЕРОВ ШВА ПРИ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКЕ

29 мая, 2016

29 мая, 2016  Oleg Maloletnikov

Oleg Maloletnikov Основные параметры режима механизированной сварки (автоматической и полуавтоматической) под флюсом и в защитных газах, оказывающие существенное влияние на размеры и форму швов, — сила сварочного тока, плотность тока в электроде, напряжение дуги, скорость сварки, химический состав (марка) и грануляция флюса, род тока и его полярность.

При определении режима сварки необходимо выбрать такие параметры его, которые обеспечат получение швов заданных

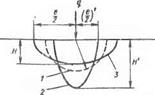

размеров, формы и качества. Основное условие получения сплошности провара сечения при двусторонней автоматической или полуавтоматической сварке стыкового соединения (рис. 94)

Hi + H2 = S + k,

Hi + H2 = S + k,

где Яг и #2 — глубина провара при сварке с одной и другой стороны; S — толщина свариваемых листов; к — пере - к рытие.

Однако это условие недостаточное для определения качества шва. Для того чтобы швы обладали высокой технологической и эксплуатационной прочностью, необходимо получить определенные значения и других размеров шва, а именно, его ширины е и высоты валика g.

Отношение ширины шва к глубине провара называют коэффициентом формы провара фпр, а отношение ширины шва к высоте усиления — коэффициентом формы усиления ф„. Для автоматической и полуавтоматической сварки значения ф„р должны составлять 0,8—4. При меньшем значении будут получаться швы, склонные к образованию горячих трещин, при больших — слишком широкие швы с малой глубиной провара, что нерационально с точки зрепия использования теплоты дуги и приводит к увеличенным деформациям.

Значения |]'л для хорошо сформированных швов не должны выходить за пределы 7—10. Малые значения фв имеют место при узких и высоких швах; такие швы не имеют плавного сопряжения с основным металлом и обладают неудовлетворительной работоспособностью при переменных нагрузках. Большие значения фв соответствуют широким и низким усилениям; такие швы нежелательны по тем же причинам, что и швы с чрезмерно большим значением фпр, а также в связи с возможным уменьшением сечения шва по сравнению с сечением основного металла из-за колебаний уровня жидкой ванны.

Для получения швов оптимальной формы необходимо установить связь между параметрами режима сварки и основными размерами шва.

Размеры и форма шва определяются количеством теплоты, введенной в изделие, и характером ввода этой теплоты. При действии точечного быстродвижущегося источника квадрат расстояния до изотермы плавления согласно (20) определяется как

г2 _______

лесуТ пл-

При расчетном определении по схеме точечного быстродвижущегося источника теплоты площадь, ограниченная той или иной

изотермой в поперечном сечении, представляет собой полуокружности радиуса г (кривая 1, рис. 95). Поэтому площадь провара (площадь, ограниченная изотермой плавления Тая)

![]()

![]() (22)

(22)

Однако фактическая форма провара Рис. 05. Очертания площа - при автоматической и полуавтомата - ди пР°ваРа ческой сварке в большинстве случаев

отличается от полуокружности: при сварке на больших силах тока и низких напряжениях фпр < 2 (кривая 2, рис. 95), а при сравнительно небольших силах тока и высоких напряжениях ■фпг > 2 (кривая 3, рис. 95).

В. И. Дятлов предложил сделать допущение, что фактическая форма провара представляет собой полуэллипс, площадь которого равна площади полуокружности, определенной по формуле (22). Площадь полуэллипса, одна из полуосей которого равна е/2, а другая Я может быть определена,

Приравнивая правые части уравнений (22) и (22а) и решая относительно //, получим

Для низкоуглеродистых и низколегированных сталей при сварке под флюсом низкоуглеродистой проволокой А = 0,0156, поэтому

II = 0,0156 У дЖПр. (23)

При сварке в углекислом газе низкоуглеродистых и низколегированных сталей электродной проволокой мароїх Св-08Г2С и Св-08ГС А = 0,0165. Тогда глубина провара Я для этих условий

Я = 0,0165 У <?п/фпр-

Таким образом, для расчета глубины провара необходимо определить погонную энергию

0, ![]() 24/ сви дТ]и

24/ сви дТ]и

г;С)!

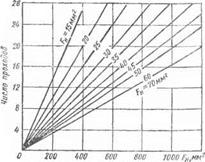

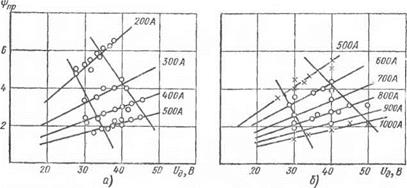

и знать коэффициент формы провара, который зависит главным образом от величины сварочного тока, диаметра электрода и напряжения дуги. Зависимости фпр = / (Яд, /св) для разных

диаметров электродной проволоки, полученные экспериментально для сварки на переменном токе под кислыми высокомарганцови - стыми флюсами (типа ОСЦ-45 и АН-348А), приведены на рис. DC.

Обработка экспериментальных данных, накопленных в течение многих лет, позволила установить следующую зависимость коэффициента формы провара от основных параметров режима сварки:

фг| = к' (19 - 0,01/СБ) (24)

■'СВ

где к' — коэффициент, величина которого зависит от рода тока и полярности; d3 — диаметр электродной проволоки, мм.

Величина коэффициента к' при плотности тока /<120 А/мм8 при сварке постоянным током обратной полярности

при сварке постоянным током прямой полярности

к' = 2,82/Я*“.

При / 120 А/мм2 величина коэффициента к' остается неиз

менной (для постоянного тока обратной полярности к' = 0,92, прямой полярности к' = 1,12). При сварке переменным током во всем диапазоне плотностей тока к' — 1 = const.

Зная глубину провара и фпр, можно определить ширину шва

Є = фпр Я.

Для вычисления высоты валика g сначала рассчитывают площадь поперечного сечения наплавленного металла по формуле (19). Значение коэффициента наплавки ан при определении FH но формуле (19) принимают по экспериментальным данным (рис. 97), а также расчетом. Ввиду незначительных потерь электродного

|

Рис. 96. Зависимость фпр от сила тока и напряжения (ток переменный): а) d3 — 2 мм; б) = 5 мм |

металла при механизированной сварке под флюсом с достаточной дли практических расчетов степенью точности можно Припять, что коэффициент наплавки а„ равен коэффициенту расплавления ар.

Величина коэффициента расплавления ар состоит из двух слагаемых:

где а'р — составляющая коэффициента расплавления, обусловливаемая тепловложением дуги, г/А-ч; Аар — составляющая коэффициента расплавления, зависящая от тепловложения вследствие предварительного нагрева вылета электрода протекающим током, г/А-ч.

При сварке постоянным током обратной полярности удельное количество теплоты, выделяющееся в приэлектродпой области, изменяется в небольших пределах, и составляющая коэффициента расплавления а'р = 11,6 ±0,4.

При сварке постоянным током прямой полярности и переменным током

<2р = А--В1сб, (26)

где А и В — коэффициенты.

Анализ экспериментальных данных позволил установить значение коэффициентов А и В для условий выполнения сварки на переменном и постоянном токе прямой полярности низкоуглеродистой проволокой под кислыми высокомарганцовистыми флюсами. Если подставить эти значения в формулу (26), то расчетные формулы примут вид:

при сварке постоянным током прямой полярности

|

70,2 - 1СИ3 т

Т" d3K035 ■‘CBI

при сварке переметшим током

![]() , 70,2- Ю-з т Т--£т~ 'ев-

, 70,2- Ю-з т Т--£т~ 'ев-

Величина второй составляющей коэффициента расплавления [см. формулу (25)1 может быть рассчитана по уравнению

Дар = -%^3600,

1 ЧЛси

где Qu. n — количество теплоты, расходуемое на предварительный подогрев вылета электродной проволоки протекающим по нему током; <7Э — количество теплоты, необходимое для расплавления 1 г электродной проволоки (для низкоуглеродистой проволоки qa = 500 кал/г).

Значение (),, !, можно рассчитать по формуле

Qn.n = 0,1884/2Ройэ [-^r -1) -,

где / — плотность тока в электроде, А/см2; р0 — удельное электросопротивление электродной проволоки при 0е С (для низко- углеродистой проволоки р„ = 14 • 10~е Ом • см); da — диаметр электродной проволоки, см; v3 — условная скорость подачи электрода, см/с (скорость плавления электродной проволоки при нулевом вылете); а — коэффициент температуропроводности, см2/с; а — температурный коэффициент электрического сопротивления (для низкоуглеродистой стали а 0,0083° С"1); fj — коэффициент, равный 0,24/2 pjfcc/; с — теплоемкость, кал/г • 0 С; j — плотность, г/см3; Л — вылет электрода, см; Тл — температура плавления проволоки; Т0 — начальная температура проволоки; Pi 11 Pi — коэффициенты;

_ _ f~4 7

Ih-2 — 2a + V ia* •

При механизированных способах сварки под флюсом ар ан. При сварке в защитных газах величина коэффициента наплавки может существенно отличаться от величины коэффициента расплавления в связи с потерями электродного металла:

ан = ар (1 — ф),

где ф — коэффициент потерь, под которым понимают отношение количества металла, потерянного в виде брызг и угара, к полному количеству расплавленного электродного металла;

ф = 1 Gu/Gv.

Анализ экспериментальных данных, полученных при сварке в среде углекислого газа электродной проволокой марки Св-08Г2С, показал, что величина коэффициента потерь (%) для сварки при

оптимальных напряжениях дуги зависит от плотности тока в электроде:

ф = —4.72 + 1Д6-10 »/- 4,48-10 4/2. (27)

Уравнение (27) позволяет рассчитать ожидаемую среднюю величину коэффициента потерь в диапазоне плотностей тока 60—320 А/мм2. Средняя квадратичная ошибка при этом состав - ляет 2,96%. Таким образом, найдя значение а„, по формуле (19) определяют площадь наплавки Fn.

При наплавке или сварке стыковых соединений без скоса кромок с нулевым зазором наплавленный металл располагается в виде валика над поверхностью листов. Площадь поперечного сечения такого валика

Ав = Fu ± egpE,

где g и е — высота и ширина валика; р„ — коэффициент полноты валика, т. е. отношение площади поперечного сечения валика к площади прямоугольника, основание и высота которого равны ширине и высоте валика.

Опытные данные показывают, что в условиях автоматической и полуавтоматической сварки под флюсом, а также в среде углекислого газа, в диапазоне режимов, обеспечивающих удовлетворительное формирование, коэффициент полноты валика рв изменяется в узких пределах и практически имеет устойчивое значение нв =- 0,73.

g = Рн/0,73е. (28)

|

При наличии разделки кромок размеры глубины провара и высоты валика будет отличаться от размеров, полученных при сварке стыковых соединений без разделки на одинаковом режиме. Однако наличие разделки, зазоров, тип шва влияют главным образом на соотношение долей участия основного и наплавленного металла, а контур провара и общая высота шва С при неизменном режиме сварки остаются практически одинаковыми (рис. 98). Поэтому

с достаточной для практических целей степенью точности можно считать, что для неизменного режима

С = #-{-£ = consl. (29)

С = #-{-£ = consl. (29)

Зная общую высоту шва С при наплавке можно определить глубину провара Н' при наличии зазора и разделки:

Н' — С — g', (30)

где Н' — глубина проплавления (расстояние от поверхности листов до наиболее удаленной точки, лежащей на изотерме плавления) при наличии разделки, зазора в стыке или зазора и разделки; g' — высота валика при наличии разделки, зазора в стыке или зазора и разделки.

Высоту g' при наличии разделки и зазора (рис. 99) можно определить так:

![]() F„-h^lg~-Cb

F„-h^lg~-Cb

"0,73e — h

Формулы (23)—(31) позволяют определить основные размеры шва в зависимости от применяемого режима сварки. Пользуясь этими зависимостями, можно решить и другую задачу: рассчитать режим сварки, обеспечивающий требуемые размеры зоны проплавления. В зависимости от типа соединения последовательность расчета режима сварки различна.

Опубликовано в

Опубликовано в