КОНТРОЛЬ ФИЗИКОМЕХАНИЧЕСКИХ СВОЙСТВ АБРАЗИВНЫХ ИНСТРУМЕНТОВ, ОГНЕУПОРОВ, КЕРАМИКИ И МЕТАЛЛ О-КЕРАМИКИ

17 августа, 2016

17 августа, 2016  admin

admin Абразивные инструменты контролируют интегральными методами вынужденных или свободных колебаний [82; 237]. Такой контроль основан на корреляционной зависимости между упругими характеристиками материала и эксплуатационными свойствами инструментов - твердостью и стойкостью (ресурсом). Информативными параметрами служат собственные частоты / изделий, стержневая

скорость звука с0 = - JE/р (р - плотность) и модуль Юнга Я. Собственные частоты

|

зависят не только от упругих постоянных материала ОК, но от его размеров и формы, а также вида (моды) возбуждаемых колебаний, поэтому значение с0 находят из соотношения с0 = Ff где F - коэффициент формы. При необходимости определения модуля Юнга дополнительно измеряют плотность.

Как отмечалось, при контроле методом вынужденных колебаний ОК возбуждают контактными преобразователями (обычно пьезоэлектрическими), а собственные частоты регистрируют по резонансному увеличению амплитуды колебаний. Для устранения влияния неинформативных составляющих спектра выполняют спектральный анализ по специальной программе с применением компьютера.

При использовании интегрального метода свободных колебаний ОК возбуждают ударом и измеряют центральную частоту затухающих импульсов. Неинформативные составляющие спектра устраняют полосовыми фильтрами и устройствами управления процессом измерения.

Для уменьшения влияния опор их располагают в узлах колебаний соответствующих мод, а излучатель и приемник - вблизи пучностей. Иногда, для уменьшения влияния на собственные частоты ОК, приемник размещают вблизи узла, однако это снижает амплитуду принятого сигнала.

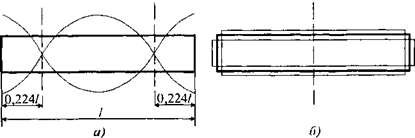

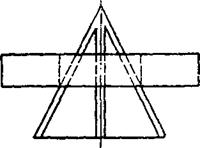

В ОК в виде брусков или стержней возбуждают изгибные или продольные колебания, формы которых показаны на

рис. 7.67. В абразивных кругах, имеющих форму диска с центральным отверстием, возбуждают изгибные или радиальные планарные (плоские) колебания (рис. 7.68). На рисунках штрих - пунктирными линиями показаны узловые плоскости, тонкими линиями - форма ОК через полпериода колебаний. Знаки "+" и указывают направление движения частей круга вверх и вниз перпендикулярно плоскости круга.

Частоты плоских колебаний тонкого (по сравнению с длиной волны) диска и продольных колебаний тонкого стержня, в отличие от изгибных колебаний этих объектов, практически не зависят от толщины изделия. Это сокращает число учитываемых параметров ОК и упрощает контроль, поэтому в России для контроля абразивных кругов применяют

преимущественно плоские колебания, а для брусков - продольные.

Отечественная аппаратура для контроля абразивных инструментов методами свободных и вынужденных колебаний

|

|

а) б)

Рис. 7.68. Формы изгибных (а) и

плоских (б) колебаний диска с центральным

отверстием на основной частоте

|

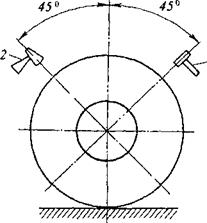

Рис. 7.69. Установка диска с отверстием при контроле интегральным методом свободных колебаний с использованием плоских колебаний |

позволяет индицировать в цифровом виде собственную частоту, скорость звука, звуковой индекс (см. ниже), модуль Юнга, а также твердость абразивных изделий в принятом для них буквенном обозначении.

Приборы типа "Звук-203М", разработанные и выпускаемые ВНИИАШ (С.- Петербург), предназначены в основном для контроля крупногабаритных изделий (в частности, абразивных кругов) методом свободных колебаний. Они портативны (масса менее 0,5 кг), просты для применения и не требуют специальных опор. Контролируемый круг устанавливают на полу или столе, а ударник 1 и микрофонный приемник 2 располагают под углом 45° к диаметру, проходящему через опору (рис. 7.69) и совпадающему с узлом смещений (и колебательных скоростей). Это создает оптимальные условия для возбуждения плоских колебаний.

Отечественная аппаратура (приборы "Звук-1 ЮМ") использует метод вынужденных колебаний. Она позволяет контролировать малогабаритные изделия, в том числе такие, которые пока недоступны для зарубежной аппаратуры (например, абразивные круги диаметром от 3 мм).

За рубежом для контроля абразивных кругов диаметром более 50 мм методом собственных колебаний применяют приборы Grindo Sonic бельгийской фирмы

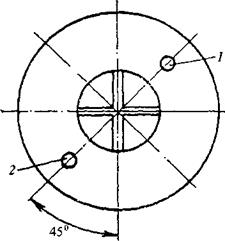

J. W. Lemmens N. V. В отличие от отечественной аппаратуры, в них используют в основном изгибные колебания. Контролируемый ОК в форме диска с центральным отверстием опирается на коническую опору с четырьмя ребрами, совпадающими с узловыми диаметрами (рис. 7.70.). Излучающий и приемный преобразователи располагают в пучностях скоростей (зонах 1 и 2). Модуль упругости вычисляют по специальной компьютерной программе.

|

|

|

Рис. 7.70. Установка диска с отверстием при контроле с использованием изгибиых колебаний: 1 ~ зона возбуждения колебаний; 2 - зона их приема |

Контроль абразивных изделий регламентирует ГОСТ 25961-83. В соответствии с этим стандартом качество кругов характеризуют "звуковым индексом", представляющим собой величину 0,01сср, где сср - среднее значение скорости звука (для тонкого стержня) в материале ОК в м/с. Звуковые индексы имеют дискретные значения с шагом 2 (т. е. 200 м/с).

Рассматриваемый метод введен также в стандарты: ГОСТ 2424-83 "Круги шлифовальные. Технические условия", ГОСТ 21963-82 "Круги отрезные. Технические условия", ГОСТ 2464-82 "Сегменты шлифовальные. Технические условия" и ГОСТ 2456-82 "Бруски шлифовальные. Технические условия".

Отрезные абразивные круги небольших толщин контролируют также ультразвуковым эхометодом [404]. Качество материала оценивают по скорости распространения продольных волн.

ОК помещают в иммерсионную ванну с водой между прямым широкополосным УЗ-преобразователем с основной частотой 2,25 МГц и отражателем в виде параллельной ОК плиты из нержавеющей стали. Задержка эхосигнала от плиты составляет Т = Т] + Т2 + ІЗ, где Ті, Т2 И Тз - времена двойного прохождения УЗ - импульса в промежутках преобразователь - ОК, самом ОК, и ОК - плита соответственно. Измеряют разность ДТ= Т2 - 7], где Т2 - время задержки эхосигнала от отражателя в отсутствие ОК. Кроме того, по эхосигналам от поверхностей ОК измеряют время х2. При этом учитывают противоположность начальных фаз этих сигналов, обусловленную различием условий отражения от передней и донной поверхностей ОК.

Скорость звука в материале ОК определяют по формуле где с - скорость звука в воде. Значения АТ и т2 измеряют с помощью компьютера, поэтому изменение толщины ОК учитывается автоматически. В отличие от интегрального метода свободных колебаний, разработанная установка позволяет регистрировать изменения скорости звука в различных зонах ОК и получать графики изменения этой скорости по линии сканирования.

Методом собственных колебаний в режимах вынужденных продольных и из - гибных колебаний контролируют также сталеразливочные пробки из огнеупорных материалов (ГОСТ 25714-83), керамику, изделия из чугуна (например, шапки изоляторов высоковольтных линий электропередач), углеродных и других материалов, для которых имеются корреляционные зависимости скорости звука от физико-механических свойств - пористости, твердости, прочности и т. п. [237; 238; 172].

Контроль упругих свойств керамики. Характерным дефектом керамики и металлокерамики является пористость. Повышенная пористость снижает плотность, упругие свойства и прочность материала, поэтому ее контролируют неразрушающими методами.

Контроль пористости акустическими методами основан на ее влиянии на модули упругости и коэффициент затухания ультразвука. С увеличением степени пористости скорость звука уменьшается, затухание - растет (главным образом благодаря рассеянию). Зоны повышенной пористости в некоторых материалах (например, ПКМ) выявляют по увеличению затухания упругих волн (см. разд. 4.13).

Связь пористости с модулем Юнга выражается в основном эмпирическими соотношениями. В [394] приведены две такие формулы:

Е = Е0 ехр(-йр) (7.5)

и

£=£Ь{1-ехр[-й(1-р)]}> (7.6)

где Е0 - модуль Юнга в отсутствие пористости, р - объемная пористость, Ъ - эмпирический коэффициент, зависящий от размеров пор, их распределения, ориентации и других особенностей материала (эмпирические коэффициенты в других подобных формулах этого параграфа определяются теми же факторами).

Формула (7.5) относится к материалам с пористостью менее 50 %, формула (7.6) - более 50 %. Формулы (7.5) и (7.6) даны без указания их применимости к конкретным материалам. Результаты их экспериментальной проверки в [394] отсутствуют.

Связь пористости различных керамик с модулем Юнга и скоростью С/ продольной волны исследовал J. P. Panakkal [397]. Им приведены предложенные несколькими авторами формулы зависимости этих параметров от пористости и результаты их экспериментальной проверки. Так, Phani с соавторами предлагают формулы

Сі = с, о(1-рУ и E = E0(l-pfn+

где С/о - скорость продольной волны в отсутствие пористости, п — экспериментально определяемая константа. Предполагается, что коэффициент Пуассона, влияющий на скорость продольной волны, не зависит от пористости. Хорошее совпадение с экспериментом наблюдается при п = 1.

Другими авторами предложена формула

Сі = сю(-ар), (7.7),

где а - эмпирический коэффициент. Результаты экспериментальной проверки этой формулы на керамиках различного типа приведены в табл. 7.6.

Формула (7.7) позволяет определить значение объемной пористости

р = (сю-сі)/асю= А с/(асю),

где Ас - изменение скорости продольной волны.

Для многих керамик справедлива формула

Е=Е0(-кАс), где к - постоянная.

Зависимость модуля Юнга от пористости, полученная на основе теории упругости, для произвольного распределения пор сферической формы имеет вид

Е = Е0( - р)( + кнрУ1 = Е0( - к, Ас),

где кн и к г; - постоянные. Таким образом, зависимости отношения Е/Е0 от скорости звука имеют линейно-падающий характер. При этом разность скоростей Ас служит основным информативным параметром для оценки пористости и упругих постоянных керамики.

Приведенные данные показывают возможность контроля модуля Юнга различных керамик по изменению скорости продольной волны в диапазоне изменения объемной пористости от 0 до 0,45. Погрешность оценки от 0 до 10 %, коэффициент корреляции - от 0,97 до 0,99.

Рассмотренные линейные зависимости отношения Е/Е0 от разности скоростей Ас справедливы для оценки модулей Юнга пористых керамик, применяемых в ядер - ных установках, конструкционных керамик, материалов на основе глины, сверхпроводящих керамик, а также металлоке - рамик в пределах более чем двукратного изменения Е. Расхождение теоретических результатов с экспериментальными данными обусловлено разными размерами, формой и распределением пор в объеме материала. Приведенные зависимости справедливы только для материалов, полученных методом спекания из порошка. Они не относится к материалам, полученным по пенообразующим технологиям.

В диапазоне температур 500 ... 1000 °С упругие свойства керамики контролируют также путем измерения скоростей упругих волн, причем для этого успешно применяют бесконтактный лазерный способ излучения и приема этих волн [394, с. 401 ис.100].

Для комплексного контроля небольших изделий (массой до 2 кг и длиной до 0,5 м) из материалов с низкими потерями (металлов, керамики, металлокерамики и

7.6. Зависимость скорости продольной волны от объемной пористости. Расчет по формуле (7.7)

|

Материал |

Измеренная скорость продольной ВОЛНЫ Сю в отсутствие пор, м/с |

Значение коэффициента а |

Коэффициент корреляции г |

|

Металлокерамика |

|||

|

из железа |

6044 |

1,41 |

0,98 |

|

ио2 |

5 416 |

1,35 |

0,95 |

|

a-SiC |

12 200 |

0,90 |

0,96 |

|

А120з |

10 400 |

1,059 |

0,94 |

|

Si3N4 |

1 120 |

1,25 |

0,98 |

|

Сверхпроводящая керамика Yba2Cu307-x |

565 |

0,807 |

0,99 |

|

Глиняная керамика |

8379 |

2,203 |

0,96 |

|

(UO0,3PU0,7)C |

4604 |

1101 |

0,92 |

др.) применяют интегральный метод собственных колебаний [401]. В ОК возбуждают изгибные, продольные или крутильные колебания непрерывно меняющейся частоты. Необходимый тип колебаний выбирают расположением излучающего и приемного преобразователей в определенных зонах ОК. Диапазон используемых частот - до 500 кГц.

При резонансах амплитуда колебаний резко возрастает. Дефекты в ОК, изменение физико-механических свойств и размеров вызывает изменение частоты резонанса и расщепление резонансных пиков. Метод очень чувствителен к любым изменениям перечисленных параметров. Так, в роликах подшипников выявляют трещины размером 0,3 х 0,001 х 0,008 мм. Метод позволяет оценивать разницу в термообработке, прочность на растяжение с погрешностью + 30 МПа и твердость по Роквеллу с погрешностью + 0,5 единиц. Как и в других интегральных методах, координаты обнаруженных дефектов не определяются. Применение метода ограничено изделиями из материалов с высокой добротностью. Изделия из пластиков, необожженной керамики и им подобные контролировать нельзя.

Контроль структуры материала труб из армированной SiC/CAS керамики, карбида кремния и нитрида кремния. Для контроля этих объектов D. J. Roth с соавторами применили иммерсионный вариант эхометода, позволяющий измерять скорость УЗ с учетом изменения толщины ОК [405]. Внутрь трубы вставляли отражатель в виде металлического стержня, расположенного на фиксированном расстоянии от преобразователя. Это обеспечивало постоянство пути УЗ-им - пульса, необходимое для автоматического учета толщины стенки контролируемой трубы. Образцы труб помещали в иммерсионную ванну на вращающийся стол так, что отражатель находился внутри ОК, преобразователь - снаружи. О структуре образца судили по скорости продольных волн в нем. Трубу вращали, преобразователь смещали в вертикальном направлении и регистрировали значения скорости звука в материале. Номинальные толщины стенок контролируемых труб 4,1 мм (SiC/CAS) и 7,5 мм (нитрид кремния). Образец из материала SiC/CAS проверяли на частоте 2,25 МГц, из нитрида кремния - 20 МГц.

Приведены результаты распределения скорости продольных волн в различных зонах образцов. Получены линейнопадающие зависимости скорости звука от процентного содержания пор в карбиде кремния и нитриде кремния. Для карбида кремния увеличение пористости от нуля до 12 % снижает скорость звука с 12000 до 10800 м/с. Для нитрида кремния рост пористости от нуля до 40 % уменьшает скорость с 11000 м/с до 6000 м/с.

Зависимость скорости от объемного содержания армирующих волокон в SiC/CAS керамике имеет линейно-расту - щий характер. Изменение объемного содержания волокон от 0,15 до 0,45 увеличивает скорость звука от 5800 до 6800 м/с.

Опубликовано в

Опубликовано в