Контроль прочности строительных материалов

6 августа, 2016

6 августа, 2016  admin

admin Проблема дефектоскопии и толщи- нометрии бетона и железобетона рассмотрена в разд. 4.14. Там же описаны акустические особенности этого материала, методы и средства обнаружения дефектов в виде нарушений сплошности и измерения толщины бетонных конструкций.

Для контроля прочности строительных материалов используют:

• корреляцию прочности с динамическим модулем Юнга и определяемыми им скоростями распространения упругих волн всех типов. Установлено, что с ростом модуля Юнга, а следовательно, и скоростей распространения упругих волн1 прочность повышается;

• корреляцию прочности с затуханием упругих волн;

• нелинейную зависимость между

Для продольной, поперечной, крутильной и поверхностной волн эти скорости пропорциональны

Е/р, для изгибной волны ■

напряжениями и деформациями бетона. Уменьшение прочности увеличивает эту нелинейность. В результате скорость гармонических упругих волн зависит от их амплитуды, а в прошедшем сигнале появляются высшие гармоники, относительные амплитуды которых растут с уменьшением прочности.

Для оценки прочности пользуются УЗ-методами прохождения с импульсным и непрерывным (последним только при использовании нелинейных эффектов) излучением при сквозном и поверхностном прозвучивании ОК (см. разд. 4.14.2), а также реверберационно-сквозным (РСкв) методом и интегральным методом собственных колебаний.

Контроль прочности по скорости и затуханию упругих волн. Основной УЗ - метод оценки прочности бетона использует корреляцию прочности со скоростью звука. При постоянстве плотности измеренные значения скоростей позволяют судить о величине модуля упругости. Для измерения скоростей звука применяют способы сквозного прозвучивания, продольного профилирования и поверхностного прозвучивания с постоянной базой (см. разд. 4.14.2)

В способе сквозного прозвучивания излучатель и приемник продольных волн располагают соосно по разные стороны контролируемого изделия (см. рис. 4.26, а). Скорость звука определяют по формуле

С; = lit,

где / - расстояние между излучающим и приемным преобразователями; t - время прохождения этого расстояния УЗ-им - пульсом. Если применяют поперечные ВОЛНЫ, ТО вместо скорости Сі используют скорость с, поперечных волн.

При прозвучивании способом продольного профилирования используют головные волны, скорость которых соответствует скорости продольной волны, или поверхностные волны Рэлея. Приемный преобразователь устанавливают последовательно в несколько позиций, расположенных на одной прямой (см. рис. 4.26, б). Расстояние /и между излучающим пре-

|

а„, МПа

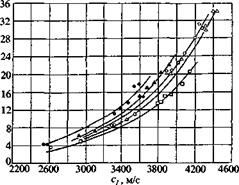

Рис. 7.28. Связь прочности ав со скоростью С/ продольной упругой волны для бетона с тяжелым заполнителем. Заполнитель: • - андезит; А - гранит; о - речной кварцит; д - базальт; - известняк |

образователем и первой позицией приемного выбирают равным 100 ... 300 мм, а расстояние между соседними позициями приемного преобразователя А/, = 100 ... 200 мм. Скорость звука (в м/с) определяют по формуле

|

|

где At, - изменение времени распространения ультразвука (в мкс) при перемещении приемного преобразователя на соседнюю позицию, А1,~ в мм; N - число позиций установки приемного преобразователя.

При поверхностном прозвучивании с постоянной базой приемный преобразователь устанавливают на фиксированном расстоянии / от излучающего по одну сторону контролируемого изделия (см. рис. 4.26, в).

При поверхностном прозвучивании и продольном профилировании связь между измеренной скоростью си и скоростью Q при сквозном прозвучивании определяют по формуле [249]

с, = с„ к,

где к - переходный коэффициент (к - 1,00 ... 1,08), значение которого определяют путем сопоставления результатов сквозного и поверхностного прозвучива - ния на бетонных образцах-балочках.

Корреляция скорости звука с прочностью бетона зависит от упругих параметров цементного камня, заполнителя и его объемной концентрации и при изменении состава бетона может изменяться. С изменением водоцементного отношения, вида цемента и добавок песка, размера частиц заполнителя, а также срока службы бетона связь скорость-прочность сохраняется, но заметно меняется. Количество и качество заполнителя не в равной степени изменяют скорость звука и прочность бетона, поэтому предварительно строят корреляционные зависимости скорость-прочность для бетонов определенного состава. Типовые зависимости между скоростью звука и прочностью представлены на рис. 7.28 [123].

С увеличением прочности ав погрешность ее оценки возрастает. При ошибке в измерении скорости звука 1% эта погрешность на уровне 10 МПа составляет 3,5 %, а на уровне 25 МПа уже - 6 %. Оценка прочности по скорости звука эффективна для бетонов с прочностью не более 40 МПа. Для бетонов более высоких марок этот метод дает слишком большие (более 12 %) погрешности.

При контроле продольными волнами методом сквозного прозвучивания соотношение между длиной волны и размерами поперечного сечения образцов (бетонных кубов) и ОК должно удовлетворять условиям для неограниченной среды. В противном случае следует пользоваться формулами и графиками для УЗ-волн в пластинах и стержнях (см. разд. 1.4).

Большинство железобетонных изделий заводского изготовления и кубы, начиная от размера 10 х 10 х 10 см, при использовании стандартных ультразвуковых приборов (диапазон частот 80 ... 100 кГц) могут считаться неограниченной средой. Исключение составляют железобетонные изделия, полученные вертикально-кассетным способом, и тонкостенные изделия, изготовленные на прокатных станах при их прозвучивании в продольном направлении.

Применение УЗ-метода контроля прочности бетона по скорости звука регламентировано стандартами (в частности, ГОСТІ 7624-87).

Для получения зависимости скорость-прочность изготовляют не менее 45 бетонных образцов размером 200 х 200 х х 200 мм либо 60 образцов размером 100 х х 100 х 100 мм. Ультразвуковые измерения на образцах проводят по схеме рис. 4.32, а.

При отсутствии образцов или недостаточном их числе прочность бетона в изделиях и конструкциях определяют по эмпирическим формулам. Разными авторами рекомендовано несколько таких формул. Простейшая из них:

ае=А с,

где А - коэффициент, определяемый экспериментально по результатам испытаний не менее девяти образцов.

Для уменьшения влияния на результаты контроля металлической арматуры преобразователи устанавливают на участках с минимальным процентом армирования. При содержании арматуры в контролируемом сечении до 5 % ее влияние на результаты контроля несущественно.

Для уменьшения влияния влажности бетонные образцы, по которым строят зависимости скорость-прочность, изготовляют при том же режиме тепловлажностной обработки, что и подлежащие контролю изделия.

Кроме объемных и головных волн, для контроля прочности применяют поверхностные волны Рэлея. Отметим, что при возбуждении упругих волн в твердом полупространстве нормальной к поверхности сосредоточенной силой (например, ударом) или пьезопреобразователем с малым поперечным волновым размером, 67 % энергии излучается в виде поверхностной волны, 26 % - в виде поперечной и только 7 % - в виде продольной волны [353].

Поле излучения отдельного точечного элемента в твердое тело показано на рис. 1.44. Центральный лепесток соответствует продольной волне L, а боковые - поперечной волне Т. Поверхностные волны Рэлея (на рис. 1.44 их диаграмма направленности не показана) распространяются ненаправленно во все стороны.

Для излучения и приема поверхностных волн пользуются преобразователями с сухим точечным контактом, которые иногда снабжают концентраторами экспоненциальной формы [124]. При излучении такой концентратор увеличивает колебательную скорость на узком (контактирующим с ОК) конце по сравнению со скоростью на прилегающем к пьезоэлементу широком конце. Однако при приеме происходит обратная трансформация колебательной скорости, причем проигрыш в этом случае равен выигрышу в предыдущем.

При одновременном возбуждении В ОК волн различных типов, эти волны идентифицируют по времени прохождения соответствующих УЗ-импульсов через материал. Это время обратно пропорционально скоростям волн.

При контроле методом поверхностного прозвучивания и продольного профилирования преимуществом поверхностных волн (по сравнению с головными) является удобство применения, связанное с большей интенсивностью их возбуждения через сухой точечный контакт.

Поверхностными волнами контролируют бетон, газобетон, керамическую облицовочную плитку, предварительно напряженные сваи, безнапорные центрифугированные трубы, дорожные покрытия и другие объекты.

В [398] проанализированы причины, снижающие точность оценки прочности бетона УЗ-методом и предложены два способа улучшения результатов.

Бетон представляет собой сложную структуру в виде цементного камня и различного по составу, свойствам и крупности заполнителя. Материал содержит поры, которые могут заполняться водой. Все эти факторы влияют на скорость с; распространения продольной волны, причем некоторые из них по-разному влияют на прочность ов и скорость. Положение усложняется отсутствием аналитической СВЯЗИ Ов С С (приходится пользоваться эмпирическими формулами). В результате при контроле прочности в соответствии со стандартом ASTM С 597 даже в лабораторных условиях погрешность может достигать 20 %.

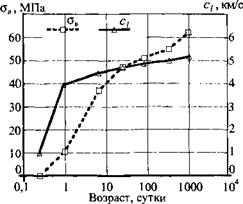

На результаты контроля прочности влияет возраст бетона. Зависимости прочности ов и скорости с/ от возраста различны (рис. 7.29). Кроме того, рост влажности бетона снижает ов, но повышает с/. Последняя определяется тремя параметрами: модулем Юнга Е, коэффициентом Пуассона v и плотностью р, поэтому для оценки прочности одного параметра (сі) недостаточно. Наиболее популярная в США формула для расчета прочности бетона ов = а ехр(Ьс{), где а и b - эмпирические постоянные, дает погрешность 20 %, которая не может быть уменьшена увеличением точности измерения скорости.

Первый из предложенных в [398] способов улучшения достоверности оценки прочности - дополнительный учет возраста бетона. Так, для возраста t = 1 сутки хорошие результаты дает формула

оВ| = 0,0141 ехр(0,0017<у);

для возраста 7 суток - формула

ов7 = 0,0028 ехр(0,0021 с;).

Для промежуточных значений возраста рекомендуется формула

сгВ1 +7= 0,0096 ехр(0,0018с/).

|

Рис. 7.29. Зависимости прочности ав бетона и скорости с, продольных волн в нем от возраста |

Однако формула для полностью отвердевшего бетона (t > 28 суток) в работе отсутствует.

В этих формулах значения прочности выражены в мегапаскалях. Сравнение расчетов с экспериментальными данными для двух возрастов бетона повышает достоверность оценки его прочности.

Другой рекомендуемый в [398] способ повышения точности оценки прочности бетона - замена продольных волн волнами Рэлея. В этом случае используют формулу

ов = 0,0383exp(0,00306cs),

где Cj - скорость поверхностной волны.

Применение поверхностной волны уменьшает погрешность оценки прочности примерно на 25 %. Автор объясняет это тем, что скорость cs в большей степени зависит от параметров цементного камня, тогда как определяется в основном глубинными слоями материала.

Отметим, что автор [398] ограничивается оценкой прочности любых бетонов по общим эмпирическим формулам, без построения тарировочных кривых, учитывающих индивидуальные особенности бетона и, следовательно, снижающих погрешности контроля.

Достоверность оценки прочности бетона по скорости распространения упругих волн повышается с уменьшением погрешности измерения скорости. В работе [425, с. 68/400] прелагаются два способа повышения точности измерения скоростей продольных и поверхностных волн. Оба способа используют ударное возбуждение акустических импульсов и прием упругих волн двумя пьезоприемниками, расположенными на одной прямой с зоной возбуждения на разных расстояниях от нее (на разных базах). Повышенная точность измерения достигается обработкой информации.

Импульсы упругих колебаний в ОК возбуждают "пьезоэлектрическим молотком", создающим мощные периодические удары стабильной амплитуды. "Молоток" содержит пакет пьезоэлементов, электрически соединенных параллельно. Излучающий пакет соединен волноводом с ударником, контактирующим с ОК через наконечник со сферической контактной поверхностью. Излучающий пьезопакет возбуждают импульсами амплитудой 150 В, вызывающими максимальное его смещение 18,4 мкм. Ближайший к точке возбуждения приемник отстоит от этой точки на несколько сантиметров. Расстояние между пьезоприемниками постоянно (например, 10 см).

Скорости продольных (точнее, головных) волн измеряют по разности времен прихода передних фронтов импульсов. Амплитуды принятых сигналов малы, поэтому измерение затруднено высоким уровнем шума. Усреднение сигналов резко снижает влияние шумов, повышая точность отсчета времени. При усреднении 40 реализаций погрешность измерения скорости составляет всего 0,47 %.

При измерении скорости поверхностных волн амплитуды сигналов от них намного превышают амплитуды от всех остальных волн. Для еще большего подавления влияния последних расстояние между точкой возбуждения и ближайшим к ней приемником увеличивают. Время At прохождения волной расстояния между приемниками измеряют с помощью взаимной корреляционной функции [90]

ОО

М{т) = jwj(t)u2(t + т)dt,

—00

где U(t) и ui(t + т) - анализируемые сигналы (в данном случае - сигналы с пьезоприемников), т - временной сдвиг между ними.

Меняя т путем сдвига по времени одного из сигналов при обработке в компьютере, добиваются максимума взаимной корреляционной функции, который наступает при т = At. Способ позволяет измерять скорости поверхностных волн с погрешностью 0,08 %.

Для контроля неоднородности бетона по глубине и обнаружения выходящих на поверхность трещин применяют метод, основанный на дисперсии скорости распространения поверхностных волн [422, с. 829]. В англоязычной литературе этот метод называют Spectral Analysis of Surface Waves Technique (SASW), т. е. метод спектрального анализа поверхностных волн.

Известно, что при распространении в изотропных материалах волны Рэлея не обладают дисперсией скорости. Однако, если свойства материала с глубиной меняются, такая дисперсия имеет место. Как отмечено в разд. 1.1.2, волна Рэлея существует в поверхностном слое толщиной около длины волны. С уменьшением частоты длина волны и толщина этого слоя растут и на скорость волны начинают влиять уже более глубокие слои материала Поэтому в неоднородном материале скорость становится зависимой от частоты.

При передаче через ОК УЗ-импуль - сов поверхностных волн прохождение высокочастотных составляющих и их спектры определяют близкие к поверхности слои материала. Прохождение низкочастотных составляющих определяют как

7.2. Влияние химического разрушения бетона на групповую скорость и затухание ультразвука

|

Стадия |

Явление |

Скорость ультразвука |

Затухание |

|

1 |

Заполнение пор |

Растет |

Уменьшается |

|

2 |

Образование трещин |

Уменьшается |

Растет |

|

3 |

Новое заполнение |

Растет |

Уменьшается |

![]()

![]()

близкие, так и более глубокие слои. Измеряя скорость рэлеевской волны на разных частотах, судят о неоднородности свойств материала по глубине. Импульсы поверхностных волн возбуждают ударом шара или молотка. В качестве приемников используют акселерометры, установленные на определенном расстоянии друг от друга на одной линии с точкой возбуждения ОК. Спектры импульсов, ударно возбуждаемых в бетоне, лежат в диапазоне частот до 30 кГц. Разница во времени прохождения поверхностной волной расстояния между акселерометрами автоматически вычисляется для каждой из частотных составляющих спектра и преобразуется в зависимость скорости от частоты и длины волны.

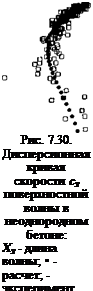

В работе [422, с. 829] приведены расчетная и экспериментальная зависимости скорости волны Рэлея от длины волны при контроле бетонного блока толщиной 1 м со слоем пониженной прочности толщиной 300 мм, расположенным на глубине 150 мм от поверхности (рис. 7.30). Минимальная скорость (2240 м/с) соответствовала длине волны Xs = 0,5 м, максимальная (2580 m/c)-Xs= 1,5 м.

Метод SASW используют также для оценки глубины поверхностных трещин (см. разд. 4.14.2).

Одна из причин разрушения бетона - химическое взаимодействие окиси крем

ния с ионами содержащихся в материале щелочных солей [425, с. 69/402]. В результате такой реакции образуется химически активный гель, заполняющий трещины и поры бетона. Это увеличивает внутренние напряжения в нем и вызывает образование новых трещин. Описанный процесс возникает при наличии в бетоне щелочи, которая может содержаться в заполнителе и воде. Повышенная температура ускоряет реакцию.

В результате возникают трещины с размерами до нескольких миллиметров. Гель может выступать на поверхность,

2000

0 —

|

|

Ц,%

Ц,%

|

а) |

|

|

ц/и2

причем ОК увеличивается в объеме и может разрушиться. Влияние рассматриваемого процесса на групповую скорость и затухание ультразвука на разных стадиях процесса различно (табл. 7.2).

Испытывали образцы из бетона одинакового состава, одни из которых (поврежденные) изготовляли с добавлением

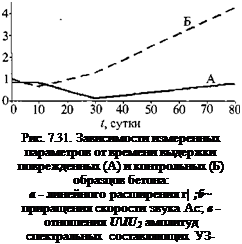

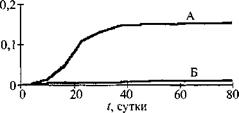

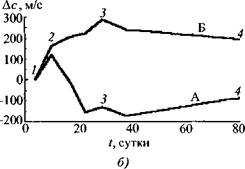

0,3 % щелочи, другие (контрольные) - без нее. Все образцы проходили термовлажностную обработку длительностью до 80 суток при температуре 60 °С и 100 % влажности. Через определенные промежутки времени (10, 30 и 80 суток) поврежденный и контрольный образцы охлаждали, измеряли линейное расширение, скорость звука и его затухание. Графики расширения поврежденных и контрольных образцов в функции времени показаны на рис. 7.31, а.

Групповую скорость звука измеряли импульсным методом прохождения на частотах 24 и 100 кГц. Зависимости приращения этой скорости от выдержки показаны на рис. 7.31, б. На 1-й стадии от О (точка 1) до 10 суток (точка 2) бетон еще не поврежден, и оба образца ведут себя одинаково. На 2-й стадии от 10 до 30 суток (точка 3) материал расширяется, порождая трещины. Это приводит к разнице скоростей в поврежденном и контрольном образцах до 10 %.

На 3-й стадии от 30 до 80 суток (точка 4) гель снова расширяется и заполняет трещины, что вызывает некоторое увеличение скорости звука. Однако для контроля реальных конструкций измерения скорости недостаточно. Кроме того, такие измерения затруднительны при контроле реальных конструкций.

Зависимость затухания от времени выдержки оценивали методом прохождения по отношению UIUi амплитуд спектральных составляющих импульса сквозного сигнала для частот 53 кГц (U) и 24 кГц (ІІ2). Результаты измерений показаны на рис. 7.31, в.

Несмотря на существенное различие изменения затухания для контрольных и поврежденных образцов, эти измерения трудно использовать для контроля бетона в реальных объектах, поэтому авторами предложен сложный частотно-временной способ представления информации в виде черно-белых или цветных изображений, позволяющий наблюдать изменения всех информативных параметров сигнала одновременно. Это упрощает дело, благода-

![]() ря чему способ становится пригодным для контроля бетона в реальных сооружениях.

ря чему способ становится пригодным для контроля бетона в реальных сооружениях.

Приборы для контроля прочности методом прохождения являются измерителями времени распространения импульсов продольных или поперечных волн, а также скорости этих волн [425, с. 78/458; 174; 188; 338]. Обычно применяемый диапазон частот - от 50 до 200 кГц. Приборы имеют цифровой отсчет и погрешность измерений не более 1 %. Некоторые из них снабжены осциллографическим индикатором, позволяющим наблюдать форму принятого сигнала, измерять его амплитуду, длительность первой полуволны, время затухания и т. д. Большинство этих приборов имеет выносные преобразователи, что позволяет вести контроль с переменной базой от нескольких сантиметров до единиц метров. Аппаратура имеет универсальное или автономное питание и массу 0,5 ... 8 кг.

В приборе УК 1401 московской фирмы "Акустические контрольные системы" (АКС) для оценки прочности бетона методом поверхностного прозвучивания с постоянной базой применяют преобразователи с сухим точечным контактом (см. разд. 4.14.), размещенные непосредственно на электронном блоке на расстоянии 150 мм друг от друга так, что конструктивно прибор представляет собой единое целое. Частота ультразвука 70 кГц, диапазон измерений скорости от 2000 до 10000 м/с, времени - от 15 до 75 мкс, масса менее 1 кг.

Прибор УК 1401 успешно используют, например, для контроля несущей способности стоек железобетонных опор контактной сети железных дорог [173]. При этом определяют время распространения импульсов УЗ-волн в вертикальном и горизонтальном направлениях. Измерения проводят в местах, где стойка опоры наиболее нагружена, например со стороны пути. Методика контроля опор различных типов и критерии оценки их состояния изложены в разработанном ВНИИЖТ документе [316].

Преобразователи с сухим точечным контактом, работающие как продольными, так и поперечными волнами, очень удобны для измерения всех трех упругих постоянных бетона, горных пород, керамики, пластмасс и других материалов [338]. Упругие постоянные вычисляют по измеренным скоростям распространения продольных с; и поперечных с, волн по формулам

Е = с] р •

G = с, р ; v = -

1-

Для измерения рассмотренным способом фирмой АКС разработан прибор "Мультиметр-1102". Его применяют при сквозном и поверхностном прозвучивании на базе от 5 мм до 2 м. Диапазон частот от 30 до 150 кГц, диапазон измеряемых скоростей - от 1000 до 10000 м/с.

Контроль прочности бетона с использованием нелинейности характеристик напряжение-деформация. Этот метод основан на корреляционной зависимости прочности бетона, мрамора, гранита и других подобных материалов от нелинейности их характеристик деформирования [340] (см. разд. 1.5). Нелинейность проявляется в зависимости модуля упругости от механических напряжений в материале. Увеличение напряжений приводит к:

• изменению скорости распространения упругих волн;

• появлению высших гармоник в прошедшем через материал акустическом сигнале.

Прочность рассматриваемых материалов тем выше, чем меньше их нелинейность. Таким образом, контроль прочности сводится к измерению скорости распространения волн и анализу спек

трального состава прошедшего через ОК сигнала при двух значениях напряжений в материале.

Существенно, что метод реализуется при деформации малыми напряжениями, создаваемыми самой ультразвуковой волной при двух значениях ее амплитуды. Информативными параметрами служат отношение скоростей звука и отношение амплитуд U„IU (U, и U„ - амплитуды первой и «-ой гармоник прошедшей через ОК УЗ-волны) при двух значениях амплитуды волны. Обычно используют вторую гармонику (п = 2). Отношение UiJU измеряют спектроанализатором.

Контроль проводят методом прохождения при расположении излучающего и приемного преобразователей по разные стороны ОК. Измерения выполняют при двух амплитудах УЗ-волн. Влияние нелинейности на скорость звука и спектр принятого сигнала незначительно. Поэтому используют чувствительную аппаратуру, позволяющую регистрировать малые изменения скорости звука и нелинейных искажений прошедшего через ОК сигнала.

Так, в одном из вариантов изменение скорости регистрируют по изменению фазы принятого гармонического сигнала. Для более четкой регистрации изменения спектра принимают меры к уменьшению содержания высших гармоник в напряжении возбуждающего излучающий преобразователь генератора. На стандартных бетонных образцах с размерами 100 х х 100 х 100 мм увеличение амплитуды УЗК в 10 раз на частоте 50 кГц меняет эту фазу на несколько градусов.

Изменение скорости оценивают также по относительному изменению собственных частот, которое определяют интегральным методом вынужденных колебаний. Например, в бетонных образцах размером 40 х 40 х 160 мм двойное приращение амплитуды колебаний меняет собственную частоту продольных колебаний на 0,5 ... 1,0 %. При прохождении гармонического сигнала через стандартные бетонные образцы 100 х 100 х 100 мм отношение амплитуд второй и первой гармоник при изменении интенсивности колебаний достигает 1 %.

Метод, использующий нелинейные свойства материала, позволяет оценивать прочность бетонов высоких марок (М500 - М800), что на основе корреляции прочность - скорость УЗК обычно невозможно.

Недостаток метода - малые изменения информативных параметров (скорости звука и нелинейных искажений сигнала), определяющих характеристики контролируемого материала.

Контроль реверберационно-сквозным методом. Этот метод (см. разд. 2.1.4 и 2.3.8) также применяют для контроля качества бетона. Авторы работы [425, с. 77/449] использовали его в комплексе с акустико-эмиссионным (АЭ) методом, что позволило сравнить полученные результаты и возможности обоих методов применительно к рассматриваемой задаче. Исследования проводили на образцах разного состава и возраста. Образцы подвергали сжимающей нагрузке до разрушения и изучали показания обоих методов. Испытания АЭ и РСкв-методами сочетали с исследованием структуры образцов с помощью микроскопа.

При контроле РСкв-методом использовали узкополосные пьезопреобразователи на частоту 60 кГц. Отмечена корреляция между показаниями АЭ и РСкв-ме - тодов. Так, приближение к разрушающей нагрузке вызывало не только рост сигналов АЭ, но и резкое уменьшение параметра SWF (фактора волны напряжения) РСкв-метода (см. разд. 2.3.8), причем ослабленные участки выявлялись и без приложения нагрузки. Последнее является преимуществом РСкв перед АЭ-методом.

Наряду с АЭ и РСкв-методами изучено изменение скорости продольных волн в функции нагрузки. Оказалось, что с приближением к разрушению уменьшение параметра SWF регистрируется раньше, чем изменение скорости звука. Испытания на объектах, пострадавших от землетрясе-

ния 1999 г. в Греции, свидетельствуют о большей чувствительности РСкв-метода по сравнению с традиционным способом, основанным на измерении скорости звука.

Контроль интегральным методом собственных колебаний. Этот метод применяют для определения упругих характеристик бетона, его прочности и других рабочих параметров. Прочность тем выше, чем больше динамический модуль Юнга и чем меньше потери. При испытаниях образцов и изделий простых форм (брусков, стержней) измеряют собственные частоты и затухание изгибных или продольных колебаний ОК, после чего находят модуль Юнга и характеризующие потери логарифмический декремент 0 или добротность Q. По измеренным параметрам судят о физико-механических свойствах бетона.

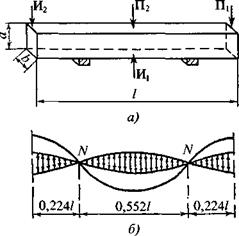

Схема испытаний с использованием изгибных колебаний показана на рис. 7.32. Опоры образца должны совпадать с узлами его колебаний на данной гармонике. При испытаниях на /-той собственной частоте f значение динамического модуля Юнга Е находят из общей формулы [123]

|

|

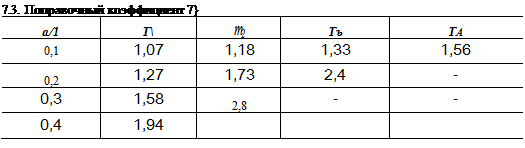

где / - длина образца; М - его масса; і - номер обертона собственной частоты (для основной частоты / = 1); / - момент инерции поперечного сечения; Т, - поправочный коэффициент, зависящий от отношения аИ к, = п(2і + 1)/2 - коэффициент, зависящий от номера / обертона. Значения к, для низших собственных частот: кх = 4,13, к2 = 7,853, къ = 10,996.

Для круглого стержня радиусом г момент инерции / = тг//4, для квадратного стержня / = а4!2, для прямоугольного - / = Ьа3/12, где а - размер в плоскости колебаний. Значения Т, для коэффициента Пуассона v = 0,2 приведены в табл. 7.3.

Крайние узловые линии для соответствующих обертонов (отмеченных индексами ) находятся от концов стержней на расстояниях 1Х = 0,22/; /2 = 0,13/;

/3 = 0,096/; U = =0,07/; /5 = 0,06/.

Схема испытаний стержневого образца с использованием продольных колебаний не отличается от описанной в разд. 4.14. Образец закреплен в узлах сме-

|

Рис. 7.32. Изгибные колебания стержня на основной частоте: а - схема испытания (И! и И2 - места установки излучателей; П] и П2 - места установки приемников); б - распределение колебательных скоростей по длине образца (N - узлы колебаний) |

щений N, излучающий и приемный преобразователи расположены на его концах. Значение динамического модуля Юнга Е находят по общей формуле [123]

E = 4f2l2pB/i2,

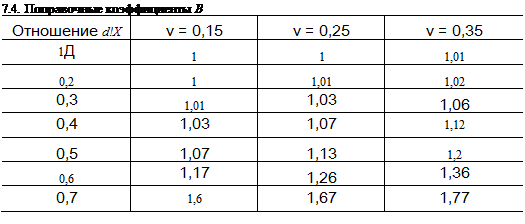

гдef - і-ая гармоника собственной частоты (для основной частоты і = 1), I - длина образца, р - плотность его материала, В - поправочный коэффициент, обусловленный геометрической дисперсией скорости. Значения В для цилиндрического образца диаметром d в функции динамического коэффициента Пуассона v приведены в табл. 7.4. Для образцов квадратного сечения со стороной а принимают d - 1,15а.

Добротность определяют по формуле где _/о - собственная частота; f и /2 - частоты, соответствующие уменьшению амплитуды до 0,707 от резонансного значения. Логарифмический декремент затухания 0 = n/Q.

Опубликовано в

Опубликовано в