Установки автоматического контроля

7 июля, 2016

7 июля, 2016  admin

admin Опыт работ по внедрению установок для автоматического контроля сварных соединений показал, что создание таких установок рационально в следующих случаях: когда сварные соединения выполняются высокопроизводительной автоматической сваркой; когда автоматизация позволяет свести к минимуму опасность вредных условий контроля (например, наличия радиоактивного излучения); когда автоматизация необходима для реализации применяемого метода контроля (например, ультразвуковой микроскопии или контроля с когерентной обработкой). Ниже приведены примеры автоматических установок, предназначенных для решения трех отмеченных выше задач.

Автоматический контроль продольных и спиральных сварных швов труб. Во ВНИИНК (г. Кишинев) разработано несколько типов установок для контроля продольных и спиральных сварных швов труб диаметром 76 ... 102 мм, толщиной стенки 2 ... 5 мм. Здесь рассмотрена одна из них типа УТС-СТ-1, предназначенная для контроля продольного шва, выполненного контактной сваркой. В основу работы положена схема с применением четырех преобразователей (см. рис. 5.77), реализующая контроль эхо-, теневым и эхотеневым методами, благодаря чему обеспечивается выявление дефектов различной ориентации и полный самоконтроль. Акустический контакт между преобразователями и поверхностью трубы обеспечивается щелевым способом. Контактная жидкость (вода) подается из бака-отстойника. Поверхность трубы очищается специальным устройством.

Число тактов уменьшено по сравнению с оЬисанным ранее. Преобразователи 1 и 3 поочередно работают в режиме излучения ультразвуковых колебаний, а 2 и 4 - постоянно в режиме приема сигналов, отраженных от дефектов сварного шва, и теневых сигналов. Генерируются импульсы длительностью 8 ... 10 мкс частотой

2,5 МГц. При отсутствии дефектов в сварном шве сквозные сигналы принимаются преобразователями 2 и 4. В случае наличия в сварном шве продольных дефектов сигнал отразится под углом, равным углу падения, и будет принят соответственно приемным преобразователем 2 или 4.

При поперечных дефектах ультразвуковые колебания рассеиваются ими, в результате чего на преемниках сигналы отсутствуют. К этому же приводит выход из строя любого из элементов акустического и приемно-передающего трактов.

Симметричное положение преобразователей относительно сварного шва поддерживается системой автоматического слежения за швом. Слежение осуществляется по "шумам", представляющим собой отраженные сигналы от грата и неоднородных структурных зон. Блок системы автоматики выдает сигнал на постановку механической метки резцом или на краскоотметчиком, а также управляет устройством сортировки.

Установка "АИСТ-1" [33] предназначена для автоматического контроля технологического режима электрической сварки труб токами повышенной частоты в потоке стана 19 ... 102. Поверхность трубы очищается специальным устройством, акустический контакт между преобразователями и поверхностью трубы осуществляется, как и при контроле охлажденного шва, струей воды, несмотря на то, что температура сварного шва в зоне контроля составляет 900 ... 1000 °С. Это объясняется высокой локальностью зоны нагрева при сварке. Чтобы исключить неблагоприятное воздействие на преобразователи высокой температуры, они выполнены так, что постоянно охлаждаются проточной водой, применяемой в качестве контактной среды.

Используемые преобразователи щелевого типа позволяют изменять в пределах 1 ... 3° угол ввода ультразвуковых колебаний. Шарнирная подвеска установки обеспечивает постоянство положения преобразователей относительно сварного шва. Подъем и опускание преобразователей осуществляется элементами механизма слежения. Результаты контроля фиксируются на диаграммной ленте самописца блока статистической оценки качества сварного шва.

Развитием этих работ является создание в НИИИК АО "Интроскоп" (Кишинев, приемник ВНИИНК) трех многоканальных установок для контроля прямошовных труб в процессе производства [428, докл. 4.2.36]. Осуществляется контроль краевых полос концов трубы на наличие дефектов типа расслоений в околошовной зоне, на выявление дефектов в сварном шве и околошовной зоне, на наличие дефектов типа расслоений в основном металле трубы. Все установки работают с использованием многоканального дефектоскопа "Интроскоп-01" и индустриального компьютера. Схема потактового контроля предполагает использование двух наклонных преобразователей для контроля дефектов шва и двух РС-преобразо - вателей для контроля околошовной зоны.

Установки дают возможность реализации различных методов контроля и схем прозвучивания, обеспечивают слежение за сварным швом и автоматическую стабилизацию положения преобразователей относительно сварного шва, имеют автоматический контроль качества акустического контакта и диагностику работоспособности, паспортизацию результатов контроля в виде распечаток на бумажном носителе.

Фирма "Сименс" разработала и пустила в эксплуатацию весьма совершенную установку для контроля в процессе изготовления труб диаметром ПО... 400 мм, сваренных высокочастотной сваркой [422, с. 2162]. При этом виде сварки могут воз-

|

|

|

Рис. 5.78. Схема прозвучиваиия сварного шва магистрального трубопровода установкой "Ротоскаи" |

никать дефекты типа слипания, практически невыявляемые неразрушающими методами, что учтено разработчиками. Контроль начинается с проверки полосы толщиной 2,6 ... 16 мм, шириной 350 ... 1250 мм. Контроль ведется эхометодом в иммерсионном варианте системой из шести преобразователей на частоту 10 МГц со скоростью 45 м/мин. Преобразователи осциллируют поперек движущейся полосы, но контроль выполняется не в полном объеме. Краевые зоны шириной 25 мм контролируются полностью.

Далее из полосы формируется труба и выполняется высокочастотная сварка. После водяного охлаждения шов контролируется контактным способом двумя парами наклонных преобразователей с двух сторон от шва. Предусмотрена проверка качества акустического контакта и формирования наружных валиков шва. Для последней цели применяется прямой качающийся преобразователь на частоту 25 МГц, который контролирует толщину и форму шва. Контакт - через струю воды.

Далее труба разрезается на отрезки длиной 6 . . 18 м. Сегменты проходят опрессовку водой. Далее четырьмя преобразователями на частоту 10 МГц при вращении трубы торцы сегментов контролируются на расслоения, выходящие на линию разрезки. Это необходимо, поскольку полоса не проходила стопроцентного контроля. После этого осуществляется окончательный контроль сварного шва четырьмя парами наклонных преобразователей (45°). Три пары осуществляют контроль на продольные дефекты в верхней, средней и нижней частях шва, а четвертая пара осуществляет контроль на поперечные дефекты. Предполагается, что в результате гидроопрессовки плохо выявляемые дефекты раскроются и будут лучше обнаруживаться. В заключение трубы направляются в карман "годен" или "брак".

|

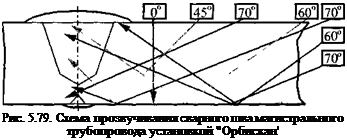

Автоматизация контроля сварных швов магистральных трубопроводов. В Голландии и Франции разработаны установки типа "Ротоскан" и "Орбискан" для автоматического контроля сварных швов магистральных трубопроводов [422, с. 1768 и 1775]. Сварной шов разбивают на зоны, которые контролируют прямым или однократно отраженным лучом с определенным углом ввода (рис. 5.78 и 5.79). В первой установке контроль выполняют также дифракционно-временным методом, который на схеме не показан. О второй установке сказано, что в ней также ведется контроль эхозеркальным методом. Она обеспечивает скорость контроля 50 мм/с. В результате сварной шов трубы диамет-

ром 800 мм контролируется меньше чем за 1 мин.

В Голландии разработана система контроля трубопроводов и трубных стояков нефтедобывающих платформ, а также их продольных сварных соединений во время эксплуатации [422, с. 1822]. Стояки служат для соединения емкостей на платформе с трубопроводом. Диаметр контролируемых труб 150 ... 300 мм. В наполненный водой контролируемый стояк опускают ультразвуковой блок с электронным устройством и устройством для измерения расстояния.

Блок соединен с надводным регистрирующим устройством длинным кабелем. Контроль выполняют иммерсионным способом с помощью 32 прямых и наклонных вращающихся преобразователей. Первые контролируют толщину стенки трубы (коррозию), вторые - дефекты сварных швов, выявляемые дифракционновременным методом. Регистрирующая аппаратура обрабатывает информацию и представляет изображения и координаты выявленных дефектов.

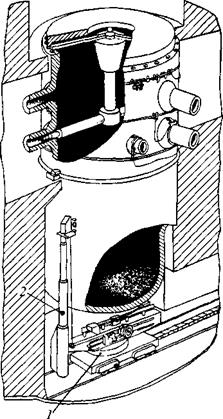

Системы контроля корпусов атомных реакторов. Для обеспечения эксплуатационной надежности атомных электростанций (АЭС) международное агентство по атомной энергии (МАГАТЭ) рекомендует в национальных нормах по безопасности атомных реакторов предусматривать периодический контроль состояния металла и сварных швов основного оборудования. Ввиду значительной радиационной опасности контроль должен выполняться автоматически. В России разработку оборудования для такого контроля выполняет НИКИМТ. Здесь рассмотрено оборудование типа СК-187 для контроля корпуса самого реактора.

Имеется два основных направления в разработке систем контроля корпусов водо-водяных энергетических реакторов (ВВЭР): изнутри или снаружи корпуса. В данном случае разработчиками выбрана схема контроля снаружи.

Корпус реактора типа ВВЭР-1000 представляет собою сосуд высотой около Юме полусферическим днищем

|

Рис. 5.80. Контроль основного металла и сварных соединений корпуса реактора ВВЭР-1000 |

(рис. 5.80). Цилиндрическая часть корпуса выполнена из цельнокованых обечаек диаметрами около 4 м, соединенных автоматической дуговой или электрошлаковой сваркой. Днище выполнено из двух секций, сваренных электрошлаковой сваркой. Две обечайки в средней части корпуса имеют приварные патрубки Ду-850 и патрубки системы автоматического управления и защиты (САОЗ). Толщина обечаек в цилиндрической части около 200 мм, толщина патрубковых обечаек - 300 мм. Материал корпуса - котельная сталь с антикоррозионной наплавкой толщиной 8 мм. Неровности поверхности сварных швов сняты и вся поверхность обработана с Ra = 2,5 мкм.

|

40“ t 0° 50" t

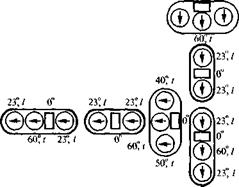

Рис. 5.81. Схема расположения преобразователей при контроле сварных соединений корпуса реактора |

Корпус установлен в бетонной шахте на опорной плите. Для обеспечения возможности контроля между стенками корпуса и шахты предусмотрен зазор 320 мм и оставлено свободное пространство в зоне патрубков. Далее рассмотрены система УЗ-контроля наружной поверхности цилиндрической части корпуса и система контроля зоны патрубков.

Наружная поверхность цилиндрической части корпуса недоступна для обслуживающего персонала. Контроль этой зоны осуществляется путем осмотра с помощью системы УЗ-контроля, а также телевизионной системой. Контролю подлежат кольцевые сварные швы с околошов - ной зоной 200 мм по обе стороны от границы сплавления и основной металл корпуса в активной зоне. Задача УЗ - контроля - обнаружение трещин, расслоений и отрыва аустенитной наплавки.

Доставка системы преобразователей к зоне контроля осуществляется с помощью телескопического подъемника 2. Перемещение преобразователей вдоль окружности производится вращением подъемника по жестко укрепленной платформе

1. Контроль выполняют в поисковом режиме, совершая оборот вокруг корпуса со скоростью перемещения 1,7 м/мин, последующим смещением с шагом 20 мм и вращением в обратном направлении. Реверсивная схема обеспечивает постоянный контакта прибора с преобразователями и позволяет исключить подвижный токосъемник.

При обнаружении дефекта система автоматически переключается из поискового режима в исследовательский. Дефектная зона сканируется поперечным (т. е. вдоль образующей) перемещением преобразователей на расстояние 60 мм с шагом 6 мм. Все результаты контроля фиксируются.

Система преобразователей состоит из двух одинаковых подсистем, размещенных по вертикали и по горизонтали. В них входят размещенные в одном корпусе совмещенные преобразователи поперечных волн с углами ввода 40, 50 и 60° и прямые преобразователи, а также преобразователи, включенные по схеме тандем. Для сокращения расстояния между преобразователями применена схема тандем с трансформацией волн. Два преобразователя поперечных волн с углами ввода 60° и четыре преобразователя продольных волн с углами ввода 23° (рис. 5.81) позволили обеспечить контроль металла на всю толщину, как показано на рис. 2.77.

Применяется шестнадцатиканальный дефектоскоп. Рабочая частота - 1,2 МГц. Способ контакта - щелевой, контактная жидкость - отстоявшаяся вода с ингибитором коррозии. Качество акустического контакта контролируется прямыми преобразователями. Фиксируются дефекты эквивалентной площадью 10 мм2.

Ультразвуковой контроль сварных швов обечаек в зоне патрубков проводят с помощью трактора, который перемещается вдоль швов по направляющим, а система преобразователей может также перемещаться в перпендикулярном направлении. Сами патрубки и сварные швы их приварки контролируют продольнопоперечным сканированием. Применяют те же системы преобразователей и аппаратура. Уровень фиксации - 2,4 мм2. Трактор вручную доставляют и устанавливают в зоне контроля.

Управление системами контроля осуществляется в трех режимах: старт - стоповом, полуавтоматическом и автоматическом. Результаты контроля фиксируются на ленте регистратора с указанием предполагаемой формы дефектов, глубины их залегания и координат местоположения на объекте.

Управление системами контроля осуществляется в трех режимах: старт - стоповом, полуавтоматическом и автоматическом. Результаты контроля фиксируются на ленте регистратора с указанием предполагаемой формы дефектов, глубины их залегания и координат местоположения на объекте.

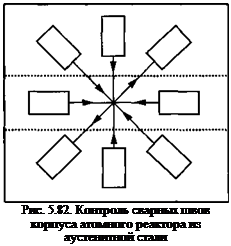

Системы автоматического контроля объектов атомной энергетики разработаны во многих странах. Например, в Японии разработана установка для контроля сварных швов корпуса атомного реактора из аустенитной стали [422, с. 1407]. Манипулятор перемещается снаружи корпуса в промежутке шириной 20 ... 50 мм между корпусом и термическим экраном. Контроль выполняется четырьмя преобразователями головных волн и четырьмя наклонными преобразователями продольных волн, расположенными, как показано на рис. 5.82. Обеспечивается контроль на продольные и поперечные трещины. Местоположение сварного шва определяется вихретоковым методом. Этим методом обнаруживаются также поверхностные трещины.

Система контроля с применением акустической голографии.

Компьютерные системы визуализации дефектов с когерентной обработкой данных серии "Авгур" рассмотрены в разд. 2.2.5.6. Они разработаны и выпускаются НПЦ "ЭХО+". Как говорилось выше, когерентная обработка позволяет получать изображения дефектов с высоким разрешением. При этом появляется возможность определять размеры и ориентацию дефекта не по максимальной амплитуде эхосигнала или условным размерам, как в обычных эходефектоскопах, а по его высококачественному изображению. Фронтальная разрешающая способность таких систем равна длине УЗ-волны и для продольной волны в стали на частоте 2,5 МГц составляет величину около 2,5 мм. Точность измерения размеров дефектов не хуже половины длины УЗ-волны.

Системы серии "Авгур "предусматривают прозвучивание ОК прямыми или наклонными УЗ-преобразователями с шагом 0,1 ... 0,2 мм. Для каждого шага запоминаются результаты в виде разверток типа А (Э-скана) с учетом временных задержек и истинной формы эхосигналов. Голографическое изображение дефектов получают, совместно обрабатывая массив А - сканов в области сканирования L = 50 ... 200 мм. Регистрация проводится вдоль линии (линейная голография) и изображение восстанавливается в одной плоскости (слое). При двумерном сканировании данные обрабатываются когерентно только послойно.

Для реализации алгоритма акустической голографии применительно к контролю сварных соединений необходимо обеспечить высокоточное автоматическое, управляемое компьютером перемещение преобразователя относительно сварного шва. Системе обработки должно быть точно известно местоположение преобразователя в момент передачи данных. В установках серии "Авгур" это достигается применением практически безлюфтовых сканирующих механизмов. Для движения вдоль шва применяется зубчато-ременная передача. Для движения в поперечном направлении применяется шариковинтовая передача. Такая система обеспечивает

требуемую для акустической голографии точность позиционирования преобразователей. Нарушение необходимой точности приводит к нечеткости голографического изображения.

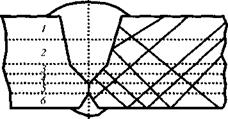

Для контроля сварных швов труб диаметром 100 ... 350 мм используются сканеры серии СТЦ, а для труб большего диаметра - сканеры серии ТТЛ. Сканеры серии СТЦ крепятся на трубе с помощью натянутой цепи. Сканеры ТТЛ перемещаются по трекам. Это две жестко связанных трубчатых направляющих. Механизм крепится на трубе или другом объекте контроля (ОК) с помощью эластичной стяжки или магнитов. Вдоль цепей или треков расположен зубчатый ремень, облегающий ОК, но не поддающийся растяжению.

Система преобразователей состоит из четырех отдельных излучателей-приемников, расположенных в общей каретке. Преобразователи размещают по обоим сторонам шва. С каждой стороны шва имеются два преобразователя с различными углами ввода (обычно 45 и 65°). Обоймы для преобразователей свободно вращаются в двух плоскостях и прижимаются к ОК под действием пружин.

Каждый преобразователь, подключенный к системе контроля, проходит предварительную аттестацию на образце типа СО-2. Специальная автоматическая установка обеспечивает перемещение преобразователя вдоль образца. В памяти ЭВМ фиксируются происходящее изменение амплитуды (это характеризует акустическое поле преобразователя), форма и частотный спектр УЗ-импульсов, чувствительность. Эти данные составляют индивидуальный паспорт преобразователя. Они вводятся в память компьютера установки "Авгур" и используются при обработке результатов контроля сварного шва данным преобразователем. Компьютер корректирует данные, поступающие для голографической обработки, с учетом индивидуальных особенностей преобразователя, в результате после обработки эти данные для любого преобразователя становятся одинаковыми.

К прибору подаются для обработки данные от всех работающих преобразователей. После обработки они представляются в виде отдельной голограммы для каждого преобразователя. Г олограммы для пары одинаковых преобразователей, размещенных с разных сторон шва, могут быть совмещены. Примеры представления результатов контроля приведены в разд. 2.2.5.6.

Контроль нагретых сварных соединений. Основные вопросы контроля изделий при повышенных температурах рассмотрены в разд. 3.1.8. В дополнение отметим, что Ростовским госуниверсите - том для этих целей разработана автоматическая установка. Трудности возникают при вводе ультразвука в металл при температуре 600°. Они решаются применением водоохлаждаемого звукопровода, благодаря которому в зоне крепления преобразователя создаются нормальные условия. Контакт звукопровода с металлом осуществляют через расплавленную соль металла.

В [425, с. 511/646] сообщается о системе TRACIT для контроля при температуре 170 °С автоматически выполненных сварных соединений. Преобразователи рассчитаны на работу при температуре 240 °С. В качестве сканера используют тот же трек (сканер), по которому перемещается сварочная головка. Для создания акустического контакта используют водяной гель или силиконовое масло, которое допускает повторное применение.

Опубликовано в

Опубликовано в