КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ. ИЗ ПКМ ПРОСТОЙ И СЛОЖНОЙ. ФОРМЫ

1 июня, 2016

1 июня, 2016  admin

admin Такие изделия обычно представляют собой листы толщиной более 5 ... 10 мм или тела вращения, имеющие слоистую структуру. Большие (а часто переменные) толщины, крупные габариты и сложная форма этих ОК, отличающие их от ранее рассмотренных тонких листов, предъявляют особые требования к методам и средствам НК таких изделий. Их основные дефекты - расслоения, ударные разрушения, пористость, зоны повышенного и пониженного содержания связующего и т. п. Изделия из ПКМ контролируют различными акустическими методами.

Ультразвуковой метод прохождения применяют как для проверки единичной и мелкосерийной продукции, так и для высокопроизводительного НК в крупносерийном производстве. Используют амплитудный вариант метода и все способы акустического контакта, кроме электромагнитно-акустического, непригодного для работы на диэлектрических материалах.

В единичном или мелкосерийном производствах изделия из ПКМ контролируют катящимися преобразователями с шинами из мягкого пластика (полиуретана, резины и т. п.) и сухим контактом с ОК, а также прямыми преобразователями с сухим или жидкостным контактом.

В ВИАМе разработаны руководящие материалы для ручного контроля мелкосерийных изделий из ПКМ толщиной 10 ... 20 мм УЗ-амплитудным методом прохождения. Используют как универсальные, так и специальные низкочастотные дефектоскопы (например, УК-22КБ, УД2-16) с рабочими частотами от 0,04 МГц и выше, с катящимися или бесконтактными преобразователями с воздушной связью. Приспособления для соосного перемещения излучающего и приемного преобразователей потребители изготовляют сами.

Дефектоскоп настраивают по стандартным образцам с искусственными дефектами, создаваемыми разными способами. Один из них - закладка в материал пакета из фторопластовой пленки. В этом случае, несмотря на отсутствие адгезии, пленка может иметь плотный контакт с материалом ОК, пропускающий упругие колебания. Прозрачность такой модели дефекта увеличивается с уменьшение частоты. Поэтому ее применяют в основном при контроле на высоких частотах.

Более надежный способ моделирования расслоений, пригодный и для низкочастотных методов контроля, состоит в закладке в материал до его полимеризации тонкой (порядка 0,1 мм) пластины из нержавеющей стали в форме клина или трапеции, смазанной антиадгезионным составом. Широкое основание пластины выходит на боковую кромку образца. После полимеризации ПКМ пластину извлекают, и остается заполненное воздухом расслоение, исключающее касание разделенных им слоев. Искусственные дефекты закладывают на разных глубинах.

Применяют накладные пленочные имитаторы дефектов, не требующие изготовления специальных образцов [241]. Их выполняют в виде многослойного пакета из полиэтиленовой пленки толщиной 0,04 ... 0,06 мм (размер в плане 100 х 100 мм) с заложенными в нем двумя искусственными дефектами разных размеров. Дефекты создают, закладывая в пакет два слоя фильтровальной бумаги и два слоя марли, обернутые фторопластовой пленкой. Толщина имитатора в зонах дефектов - 0,45 ... 0,75 мм, расстояния дефектов от краев пакета - 15 ... 20 мм. Для

|

предотвращения смещения внутри общего полиэтиленового пакета каждый пакет заваривают по контуру.

Модели дефектов обычно имеют форму квадрата, их размеры выбирают в зависимости от параметров ОК и рабочих диаметров преобразователей. При настройке имитатор накладывают на поверхность ОК в зоне контроля. В зоне меньшего дефекта УЗ-сигнал должен проходить между преобразователями, в зоне большего - полностью задерживаться. Например, при рабочем диаметре преобразователей 20 мм сигнал проходит, если размеры искусственных дефектов равны 15 х 15 мм и полностью задерживается, если 30 х 30 мм.

При ручном контроле крупногабаритных конструкций методом прохождения часто возникает необходимость соосной установки преобразователей по разные стороны ОК. Если размеры ОК не позволяют использовать приспособления типа скоб, применяют системы ориентации преобразователей.

Одна из таких систем основана на применении магнитного поля [241]. Источник и приемник этой системы надевают на излучающий и приемный УЗ - преобразователи. Источник - это расположенный вокруг одного из преобразова

телей кольцевой постоянный магнит, приемник - размещенные вокруг другого преобразователя герконы (не менее трех). Каждый из герконов включен в цепь сигнальной лампочки или светодиода. Установив на ОК УЗ-преобразователь с источником системы ориентации, преобразователь с приемником этой системы перемещают по противоположной поверхности ОК (обычно это делает второй оператор), добиваясь соосности преобразователей, отмечаемой по включению всех сигнальных лампочек. В источнике предусмотрена регулировка положения кольцевого магнита для оптимальной настройки при изменении толщины ОК. Система пригодна для контроля изделий из любых неферромагнитных материалов.

В другой системе для соосной установки преобразователей используют вихретоковый экранный метод [152]. На одну из поверхностей ОК устанавливают возбуждаемую генератором обмотку вихретокового прибора (служащего также для измерения толщины ОК), а приемную обмотку перемещают по противоположной поверхности. Соосность расположения обмоток отмечают по максимуму сигнала в приемной обмотке. Затем на найденные позиции устанавливают УЗ-преобразо - ватели. Система пригодна только для контроля ОК из диэлектрических материалов.

|

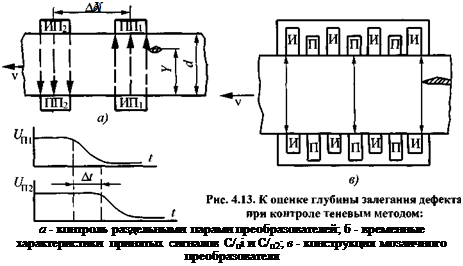

Обычно метод прохождения не дает информации о глубине залегания дефектов. Однако при контроле толстых ОК эту глубину иногда можно оценить [263, 150]. Если прозвучивание ведут контактным теневым методом и пары излучающих и приемных УЗ-преобразователей расположены на расстоянии АХ (рис. 4.13, а), то при перекрытии каждого из каналов дефектом, расположенным на глубине У, происходит уменьшение уровня соответствующего принятого сигнала (рис. 4.13,

б). Временные характеристики сигналов каналов смещены на время

л ДХ 2Y-d

At — —■—I----- ,

v с

где v - скорость перемещения ОК относительно преобразователей; d толщина ОК; с - скорость звука в ОК.

Точность оценки глубины Y увеличивается с уменьшением АХ. При использовании мозаичных преобразователей

(рис. 4.13, в) величину АХ можно не учитывать. Для исключения взаимного влияния каждый канал работает на своей час

тоте, что достигается применением пьезоэлементов разной толщины. Глубину Y определяют по формуле

у = — + ~

2 2

Крупносерийные ОК проверяют на специализированных установках в иммерсионных ваннах с регистрацией результатов. При контроле изделий переменной толщины применяют автоматическое регулирование усиления как функции толщины, позволяющее скомпенсировать ослабление сигнала вследствие затухания. Методом прохождения выявляют не только расслоения, но и зоны повышенной пористости. Все дефекты регистрируют ПО уменьшению амплитуды принятого сигнала. Частоту выбирают с учетом затухания упругих волн в материале. Увеличение частоты повышает чувствительность (особенно при выявлении пористости) и улучшает обнаружение дефектов с малым раскрытием.

Часто подобные установки имеют внушительные размеры. Например, четы

рехканальная установка SARA 10 для контроля крупногабаритных ОК из ПКМ со струйным контактом [422, с. 76] имеет габариты 24 х 7,4 х 10,3 м и контролирует не только методом прохождения, но и эхометодом со скоростью 0,6 м/с. Кроме изделий из ПКМ, система позволяет проверять сотовые панели, многослойные узлы самолетов и вертолетов.

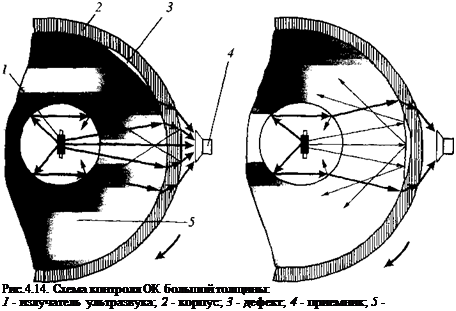

Контроль особенно толстых (до 1 м) изделий из полимерных материалов без использования жидкостных переходных сред, представляет собой сложную задачу, требующую применения нетрадиционных подходов. Для ее решения в ФНПЦ "Алтай" разработаны аппаратура и методика на основе применения бесконтактного метода прохождения [387, 388]. Для компенсации огромных потерь от затухания УЗК в материалах ОК и на границах его раздела с воздухом разработаны мощные (до 5 Вт/см2) широкополосные газоструйные излучатели (см. разд. 4.3.2) и чувствительные (800 мкВ/Па) приемники микрофонного типа. Используются непрерывные широкополосные колебания в диапазоне частот 20 ... 60 кГц. От излучателя, размещенного внутри трубчатого ОК, сигналы на приемный преобразователь приходят различными путями (рис. 4.14). Дефект соединения между корпусом 2 и заполнителем 5 уменьшает уровень сквозного сигнала. Рассмотрена теория формирования этого сигнала. Для обработки информации использовано вейвлетное преобразование. Контроль ведется сканированием. При толщине стенки OK 1 м выявляется дефект в виде отсутствия соединения между корпусом и заполнителем размером 3x3 см.

Интересный метод контроля труб из стеклопластика описан в работе [383]. На трубу надевали охватывающий ее акустический блок из 16 равномерно расположенных по окружности излучающих пьезопреобразователей, которые одновременно возбуждали импульсом длительностью 10 периодов с центральной частотой 140 кГц. В трубе возникали продольные волны и нулевые моды волн Лэмба. Последние распространялись в обе стороны вдоль трубы. Использовали симметричную волну so, обладающую наименьшей дисперсией скорости, поэтому волновой пакет при распространении не менял своей формы.

Лазерным гетеродинным интерферометром регистрировали радиальную составляющую колебательной скорости на поверхности трубы. Сканирующая система с четырьмя степенями свободы обеспечивала вращение трубы и поступательное движение лазерного приемника вдоль нее. Дефекты отмечали по изменению изображения волновой картины на экране дисплея. В трубах диаметром 72,1 мм с толщиной стенки 6 мм выявляли дефекты (ударные разрушения, расслоения, контрольные отверстия) на расстояниях от 5 ... 100 см от излучающего преобразователя. Расслоение диаметром 1 см обнаруживали на расстоянии до 1 м от излучателя. Увеличение этого расстояния ограничивалось затуханием, составляющим 35 ± 5 дБ/м. Выявленные дефекты исследовали более детально УЗ-эхометодом с использованием частоты 10 МГц и разверток типа В и С. Производительность установки 1 м/с.

Для контроля ОК больших толщин из материалов с повышенным затуханием используют также бесконтактные электростатические (конденсаторные) преобразователи диаметром 38 мм с рабочей частотой 50 кГц (см. разд. 1.2.4). Кроме обычного для метода прохождения соосного расположения излучающего и приемного преобразователей, используют "квазифокусирующее" расположение (см. разд.

4.3.2) . Этим достигается эффект, подобный фокусировке. В результате чувствительность повышается: минимальный

диаметр выявляемого дефекта в образце из углепластика уменьшается с 12 до 8 мм (на частоте 400 кГц с фокусирующими преобразователями в этом образце выявляется дефект диаметром 1,6 мм).

|

На частоте 50 кГц возможен также контроль сотовых панелей, блоков из пенопласта, трехслойных панелей с пенопластовым заполнителем и других подобных изделий, проверка которых на более высоких частотах затруднена большим затуханием.

Эхометод. Возможности этого метода сильнее зависят от затухания УЗ-волн и толщины ОК, чем большинства других акустических методов. Это связано с тем, что затухание во всех ПКМ много больше, чем в большинстве металлов, причем УЗ - сигнал должен пройти через ОК дважды.

Коэффициенты затухания УЗ-волн в ПКМ зависят от их природы и технологии изготовления. Одни ПКМ обладают очень большим затуханием, другие прозвучива - ются относительно легко. Изделия из ПКМ толщиной до 20 ... 30 мм с относительно небольшим затуханием контролируют ультразвуковыми дефектоскопами общего применения. Для контроля эхометодом толстые ОК из ПКМ и других материалов с повышенным затуханием применяют специальную, более сложную аппаратуру (см. разд. 4.15).

В углепластиках толщиной до 20 мм стандартным дефектоскопом УД2-12 обнаруживают внутренние дефекты, определяют степень пористости, и даже оценивают прочность материала (см. разд.

7.5.4) .

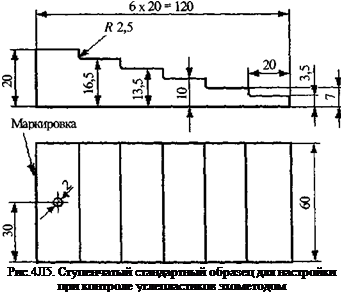

М. П. Уральским (ВИАМ) разработана методика выявления эхометодом внутренних дефектов в листовых конструкциях из углепластиков толщиной до 10 ... 20 мм. Используют дефектоскоп УД2-12 с прямыми совмещенными преобразователями на частоты 2,5 и 1,25 МГц. Характер выявленных дефектов (расслоения, зоны избытка связующего, складки и искривления слоев и т. п.) часто можно оценить по форме эхосигнала. Для настройки применяют ступенчатые стандартные образцы с плоскопараллельными поверхностями рабочих участков (рис. 4.15). Шероховатость рабочих поверхностей образца и OK - Rz~ 2,5 мкм. В качестве контактной жидкости используют дистиллированную воду. Минимальный диаметр выявляемого дефекта —2 ... 3 мм.

По другой методике ВИАМ степень пористости углепластиков толщиной до 20 мм с малым затуханием контролируют

также ультразвуковым эхометодом. При этом используют стандартный дефектоскоп УД2-12 с прямым совмещенным преобразователем на частоту 5 МГц. Для контроля ОК толщиной менее 2 мм рекомендуется применять раздельно-совмещенный преобразователь. Пористость оценивают по снижению амплитуды донного эхосигнала (в децибелах) относительно полученной на стандартном образце без пористости. Последний подобен показанному на рис. 4.15 , но не содержит искусственного дефекта. Степень пористости в процентах находят по эмпирическим зависимостям, построенным для данного материала.

Фирмами Rolls-Royce (Великобритания) и Fiat Avio (Италия) разработана установка для автоматизированного ультразвукового контроля крупногабаритных корпусов реактивных двигателей цилиндрической формы с куполообразными окончаниями [425, с. 15/082]. Диаметр корпуса 2 м, длина 4 м. Корпус состоял из полученного методом намотки углепластикового каркаса и внутреннего теплозащитного резинового покрытия. Требовалось обнаруживать не только дефекты (расслоения, пустоты, зоны нарушений соединений между слоями), но и контролировать толщину углепластика и покрытия. Контроль проводили эхометодом как с наружной, так и с внутренней стороны корпуса с использованием механической сканирующей системы.

Для контроля с внутренней стороны через отверстия в торцевых частях корпуса вводили штангу, на которой расположены прямые широкополосные преобразователи на частоту 2 МГц с резиновыми линиями задержки. Качество акустического контакта контролировали по амплитуде сигнала, отраженного от внутреннего покрытия. При этом со стороны резинового покрытия толщиной 26 мм удавалось выявлять также расслоения в углепластике.

С наружной стороны корпус контролировали только по цилиндрическим поверхностям иммерсионными преобразователями с частотой 5 МГц. Контактную жидкость - дистиллированную воду - подавали в зону контакта насосом. Проверка куполообразных частей затруднялась большими неровностями их поверхностей. Для повышения производительности одновременно использовали несколько преобразователей. Систему временной регулировки чувствительности настраивали на плоских контрольных образцах.

Установка обнаруживала дефекты (расслоения, дефекты соединения) размером от 8 х 8 мм. Погрешность измерения толщин резинового покрытия в пределах 2 ... 45 мм составляла 0,5 мм, углепластика толщиной 4,2 ... 18 мм-0,1 мм.

Вариант эхометода со спектральной обработкой информации использован для НК сопла реактивного двигателя одной из космических систем [365]. Сопло длиной 1,9 м имеет форму песочных часов и изготовлено из двух слоев композиционных материалов. Наружный слой в 4 ... 5 раз тоньше внутреннего. Применение радиационной компьютерной томографии и обычного ультразвукового эхометода не позволило решить задачу контроля соединения слоев сопла. Компьютерный томограф обнаруживал только пустоты и дефекты с большим раскрытием, ультразвуковой эхометод не выявлял зоны плотного соприкосновения слоев при отсутствии адгезии.

Для решения задачи была разработана ультразвуковая система UltraSpec. В ней использовали контактный раздельно-совмещенный преобразователь, возбуждающий в ОК непрерывные колебания качающейся частоты. Увеличением напряжения возбуждающего излучающий преобразователь генератора с ростом частоты добивались практически плоской амплитудно-частотной характеристики (АЧХ) системы в бездефектных зонах ОК. Так как высокие частоты спектра сильнее затухают и рассеиваются неоднородностями материала, наличие пористости и иных дефектов приводит к уменьшению в принятом сигнале высокочастотных составляющих. В результате АЧХ всей системы тем сильнее отличается от плоской, чем больше в материале дефектов. На спектр выходного сигнала влияют также резонансы и антирезонансы по толщине стенки ОК.

Применяли частоты 0,5 ... 1,5 МГц. Дефекты регистрировали по изменению спектров принятых УЗ-колебаний. В зоне доброкачественного соединения наружного и внутреннего слоев ОК резонансная частота толщинных колебаний ОК составляла около 80 кГц, в наружном слое, не соединенном с внутренним, - 400 кГц. Кроме спектров для доброкачественных и дефектных зон, приведены "спектры от спектров", также дающие наглядные представления об изменении характера информативных сигналов. Система UltraSpec выявляла все дефекты клеевого шва, включая зоны плотного прижатия слоев в отсутствии адгезии. Хотя количественно определить прочность соединения слоев не удалось, авторы считают такую оценку возможной. Система применяется также для контроля других объектов, в том числе обнаружения коррозионных поражений.

Реверберационно-сквозным (РСкв) методом в США контролируют изделия из ПКМ, клеевые соединения в многослойных конструкциях из ПКМ и металлов, изделия из древесины и ее производных, бетона и других материалов. РСкв методу посвящена обширная литература, приведенная в работе [394]. Контроль регламентирован стандартами Американского общества испытаний материалов (ASTM). Стандарт Е1495-94 [357] содержит основные сведения о методе и общие рекомендации по его использованию.

Благодаря многократному прохождению УЗ-импульсов через ОК, возможно обнаружение не выявляемых традиционными методами мелких множественных дефектов, влияющих на эксплуатационные свойства ОК - пористости, микротрещин, начальных стадий усталостных разрушений и т. п. Поэтому данный стандарт рекомендует проводить контроль реверберационно-сквозным методом лишь после проверки ОК другими методами на наличие крупных дефектов.

При контроле этим методом применяют прямые узкополосные и широкополосные преобразователи продольных волн. Узкополосные преобразователи более чувствительны, но присущая им значительная длительность УЗ-импульсов затрудняет выделение прошедших через ОК сигналов. Поэтому для контроля ОК с небольшим затуханием УЗК (амплитуда прошедших импульсов достаточно велика) целесообразнее использовать широкополосные преобразователи. Изделия из ПКМ контролируют преобразователями с центральными частотами импульсов 0,5 ... 5 МГц. Иногда широкополосные излучающие преобразователи УЗ-дефек - тоскопов применяют в паре с резонансными приемными преобразователями акустико-эмиссионной аппаратуры.

Расстояние между осями преобразователей определяется общим затуханием УЗ-импульсов в ОК и чувствительностью аппаратуры. Обычно оно составляет несколько сантиметров. Применяют все способы ввода УЗ-колебаний в ОК: контактный жидкостный, контактный сухой (через прокладки из мягкого пластика), иммерсионный, струйный и др. При контактных способах необходимо обеспечить достаточную и стабильную силу прижатия преобразователей к ОК. Для контроля ОК с криволинейными поверхностями наиболее удобны преобразователи со струйным контактом и катящиеся преобразователи с сухим контактом.

Контроль ведут методом сканирования. При проверке ОК из анизотропных материалов (например, ПКМ) снимают показания для двух или большего числа направлений. Местные изменения толщины ОК меняют показания, поэтому должны учитываться. При контроле принимают меры для уменьшения влияния опор ОК на коэффициент отражения УЗ-импульсов, например кладут ОК на ребристую опору, обеспечивающую минимальную площадь контакта.

Применяют как аналоговую, так и цифровую обработку информации. Последнюю используют для спектрального анализа сигналов (быстрое преобразование Фурье) и вычисления количественного критерия метода SWF для оценки результатов контроля (см. разд. 2.3.8). Выбор вида критерия SWF определяется особенностями ОК и подлежащими оценке его параметрами. Стандарт Е 1498-94 содержит следующие рекомендации по применению разновидностей критерия SWF.

Амплитудный критерий, определенный формулой (2.52) эффективен для обнаружения микротрещин в ПКМ после растягивающей нагрузки.

Счетный критерий с заданным пороговым уровнем по формуле (2.53) используют для выявления ударных разрушений в ОК из ПКМ и оценки прочности клеевых соединений. В последнем случае результаты можно улучшить, исключив из спектра сигнала неинформативные составляющие. После этого SWF вычисляют для оставшихся составляющих спектра.

Энергетические критерии SWF (формулы 2.54, 2.55) наиболее эффективны для оценки начальных стадий разрушения материала, в частности микротрещин и усталостных повреждений в углепластиках.

Отклонения от оптимальной структуры материала ОК (пористость, микротрещины, усталостные разрушения, неполная полимеризация связующего и т. п.) обычно увеличивают затухание УЗ-импульсов, что отмечается соответствующим уменьшением критерия SWF. Однако иногда наблюдается обратное явление. Так, при контроле ОК в виде металлической обшивки с внутренним слоем из ПКМ со стороны металла, нарушение соединения между элементами приводит к уменьшению затухания, а значит росту SWF.

Реверберационно-сквозной метод применяют также для оценки прочности изделий из ПКМ (см. разд. 7.5.4) и клеевых соединений (см. разд. 7.5.7)

Стандарт Е 1736-95 регламентирует контроль сферических и цилиндрических сосудов давления, выполненных путем намотки на металлический каркас упрочняющей оболочки из ПКМ. Такие сосуды предварительно контролируют другими методами (например, акустико-эмиссионным или иммерсионным эхометодом) с целью выявления крупных дефектов. Реверберационно-сквозной метод применяют для обнаружения микродефектов и оценки механических свойств материала.

Сосуды с наружным упрочняющим слоем из материала "Кевлар" контролируют на управляемой компьютером автоматизированной установке с механическим сканирующим устройством. Излучающий и приемный преобразователи располагают на подвижной каретке на расстоянии 2 ... 5 см от ОК. Каждый преобразователь имеет с ОК акустический контакт через непрерывную струю воды. Оси преобразователей перпендикулярны к поверхности ОК. Расстояние между осями достаточно для исключения прохождения сигналов между преобразователями через воду. Длина продольной волны в материале ОК должна быть не более толщины материала. Рекомендуемая центральная частота импульсов для контроля ОК из полимеров и ПКМ - 2,25 МГц.

Контроль ведут по зонам при двух ориентациях преобразователей. Для сферических сосудов - это направления параллельно экватору и меридиану, для цилиндрических - по окружности и параллельно оси. Временной селектор отделяет полезные сигналы от помех. В установке учитывается разная толщина ПКМ в различных зонах сосуда. Результаты контроля заносят в память компьютера и затем представляют в виде черно-белых с несколькими градациями или цветных изображений, количественно характеризующих свойства слоя из ПКМ через критерий SWF.

Другие акустические методы НК

также применяются для контроля рассматриваемых изделий.

Велосиметрический метод (особенно с двусторонним доступом к ОК) также пригоден для контроля ОК из ПКМ. Метод не требует применения контактных жидкостей. Как и при контроле УЗ - теневым методом, применяют приспособления, обеспечивающие соосность излучающего и приемного преобразователей, расположенных по разные стороны ОК. При работе непрерывными колебаниями дефекты отмечаются по изменению фазы принятого сигнала, при работе в импульсном режиме - по запаздыванию прошедшего через ОК импульса. Чувствительность зависит от толщины ОК, уменьшаясь с увеличением последней. При использовании велосиметрического метода с односторонним доступом к ОК для проверки всего сечения необходим последовательный контроль с двух сторон.

Импедансный метод используют для выявления расслоений в листах из ПКМ при небольших объемах производства. Применяют импульсные импедансные дефектоскопы с раздельно-совмещенными преобразователями. Листы проверяют с двух сторон, так как при одностороннем доступе возможно обнаружение расслоений на глубинах не более 60 ... 70 % от толщины листа. Метод пригоден для контроля листов толщиной от 2 .. 3 до 10 ... 12 мм. В более толстых листах дефекты на глубине свыше 5 ... 6 мм от поверхностей не выявляются.

Для НК узлов самолетов из ПКМ (например, истребителя Рафаль) фирма Dassault Aviation (Франция) применяет установку RTUIS, использующую акустический интерференционный (голографический) метод [422, с. 318]. ОК устанавливают вертикально в иммерсионной ванне. От излучающего пьезоэлемента диаметром 100 мм на ОК направляют плоскопараллельный УЗ-пучок. Проходя через ОК и конденсор, этот пучок, отражается от установленного под углом 45° зеркала и падает на горизонтальную поверхность жидкости. Одновременно от другого пьезоэлемента (аналогичного первому) на ту же поверхность посылают опорный УЗ - пучок. Смешиваясь, эти пучки создают на поверхности жидкости сложную интерференционную картину, которую преобразуют в видимое телевизионное изображение оптической лазерной системой.

Используют УЗ-импульсы длительностью 100 мкс с центральными частотами 3 ... 5 МГц. Вспышки лазера оптической приемной системы происходят 50 ... 60 раз в секунду. Производительность установки RTUIS - 10 ... 30 м2/мин, минимальная площадь выявляемого дефекта 0,025 см2. Хорошая чувствительность и разрешающая способность сохраняются при контроле изделий из ПКМ толщиной до 30 мм. Допустимое отклонение падения УЗ-пучка на поверхность ОК составляет ± 7°, что позволяет контролировать изделия сложной формы.

В той же работе сообщается о применении преобразователей с воздушной связью и реверберационно-сквозного метода. Последний используют в основном для контроля ОК повышенных толщин и сложной формы.

Термоакустический метод контроля оказался наиболее эффективным при контроле неметаллических материалов, так как они обладают меньшей теплопроводностью и в них больше величина упругого гистерезиса. В [424, с. 250] применение метода для дефектоскопии армированных пластиков, керамики, узлов крепления стрингеров к обшивке. УЗ-колебания возбуждали в ОК контактным пьезопреобразователем, их мощность изменяли от 200 до 2000 Вт, но в ОК попадало только 10 ... 20 % этой энергии. В отличие от варианта, рассмотренного в разд. 2.3.1, повышение температуры ОК фиксировали не термо - визором, а лазерным интерферометром, регистрирующим тепловое расширение на поверхности. Интерферометрическая картина имела вид пятен, поэтому вариант метода предложено назвать ESPI - Electronic-Speckle-Pattem-Interferometry. Показано, что по мере увеличения времени воздействия УЗ от 0 до 13 с область теплового расширения увеличивается.

Для контроля ПКМ и керамики предложен метод нелинейной трансформации упругих колебаний на дефектах [429, докл. 185]. В дефектной зоне упругий гистерезис больше, в результате вводимые колебания искажаются и появляются высшие гармоники. Искажение колебаний происходит также в результате трения поверхностей дефекта, его схлопывания. Принимают колебания путем сканирования поверхности пьезопреобразователем с воздушным акустическим контактом. Возможен также вариант с использованием виброметра. Приведен пример, когда при возбуждении колебаний частотой 225 кГц дефектная область фиксировалась на второй гармонике - 450 кГц. Метод выгодно отличается тем, что позволяет выбирать только опасные дефекты, влияющие на эффект упругого гистерезиса.

Комплексное применение различных методов часто используют для НК многих объектов. Обычно это сочетание метода прохождения с эхометодом, используемое, например, в некоторых установках для автоматизированного контроля деталей и узлов из ПКМ, а также крупногабаритных многослойных конструкций летательных аппаратов.

Один из примеров комплексного применения различных методов НК - обнаружение ударных разрушений ПКМ. Такие разрушения могут возникать как при изготовлении, так и при эксплуатации изделий. Их причинами могут быть падение инструментов, град, столкновения в полете с птицами и т. п. Удары с малой энергией вызывают опасные расслоения, которые часто не обнаруживаются визуально. Увеличение энергии ударов до единиц джоулей меняет вид поверхности ОК, приводя к появлению видимых вмятин, возникновению трещин и разрыву армирующих волокон.

Ударные разрушения ПКМ выявляют визуальными, акустическими, радиационными и тепловыми методами. Сравнительные характеристики этих методов изучали на образцах в виде листов из углепластика с числом слов 8, 10 и 16, а также на реальных узлах самолетов - стабилизаторе, двери и др. Дефекты создавали ударами с энергиями 3 ... 7 Дж [425, с. 485/697]. Результаты контроля всеми методами представляли в виде изображения ОК в плане (С-скан). Из акустических методов опробовали эхометод, метод прохождения и акустический импедансный метод. Эхометод использовали в иммерсионном варианте, критерием дефекта служило ослабление донного сигнала. При контроле методом прохождения применяли струйный контакт, дефекты регистрировали по уменьшению амплитуды сквозного сигнала. Контроль импедансным методом проводили прибором MIA 3000 английской фирмы Inspection Instruments, использующим непрерывные изгибные колебания и совмещенный преобразователь.

Радиационный метод оказался малопригодным для обнаружения расслоений, слабо влияющих на поглощение излучения. Результаты контроля можно улучшить применением заполняющих пустоты поглощающих излучение жидкостей (например, иодида цинка), которые увеличивают контраст изображений и облегчают обнаружение ударных разрушений. Однако это возможно только если повреждение материала открывает доступ контрастной жидкости в полость дефекта.

УЗ-эхометод и метод прохождения обладают наилучшими возможностями выявления ударных разрушений. Импедансный метод имеет ограничение по глубине залегания дефектов, поэтому при одностороннем доступе им обнаруживают только близкие к поверхности дефекты. Дефекты, расположенные вблизи противоположной поверхности, выявляют при контроле с обратной стороны ОК. Преимущество импедансного метода перед рассмотренными ультразвуковыми - отсутствие необходимости применения контактной жидкости,

Особенности контроля изделий сложной формы и переменной толщины. Одна из проблем, связанных с созданием установок для автоматического контроля таких изделий эхометодом и методом прохождения, - обеспечение необходимого положения преобразователя (преобразователей) относительно ОК. Сканирующее устройство должно в каждой точке устанавливать преобразователи нормально или (например, при контроле поперечными волнами) под определенным углом к поверхности ОК и на заданном расстоянии от нее. Это особенно важно при контроле эхометодом на высоких частотах.

В общем случае установка преобразователя в любое положение реализуется изменением трех его декартовых координат (х, у, z) и использованием двух шарниров. Обычно основной задачей является ориентирование оси преобразователя нормально к поверхности ОК. Разработаны разные способы адаптации сканирующей системы к форме ОК, в том числе использующие самообучение с последующим составлением математического описания и разработкой компьютерной программы [425, с. 483/216]. Точность позиционирования, например, при контроле ОК из ПКМ методом прохождения на частоте 5 МГц должна быть не хуже ± 0,2 мм и ± 0,5°.

Кроме автоматического позиционирования преобразователей, система должна регулировать усиление, чтобы скомпенсировать изменение затухания в отдельных зонах ОК (например, при увеличении его толщины). При контроле эхометодом многослойных конструкций, слои которых ориентированы не параллельно донной поверхности, оптимальная выяв - ляемость расслоений требует нормального падения УЗ-пучка на границы слоев. Однако при этом возможно пропадание донного сигнала. Поэтому принимают меры для исключения этого явления.

Установки для автоматизированного контроля используют в основном для проверки крупногабаритных серийных узлов из ПКМ и многослойных конструкций, в которых применяют струйный (реже иммерсионный) способ контакта. Размеры таких установок часто измеряются многими метрами. Естественно, они сложны и дороги. Однако эти установки обладают высокой производительностью и исключают присущую ручному контролю субъективность оценки результатов, Поэтому в конечном итоге их применение повышает качество ответственных изделий и снижает производственные затраты.

Опубликовано в

Опубликовано в