Выбор схемы контроля

22 апреля, 2016

22 апреля, 2016  admin

admin Выбор метода контроля. Из рассмотренных в разд. 2.1 методов УЗ - контроля наибольшее применение для проверки металлов находит эхометод. Им проверяется > 80 % металлопродукции, контролируемой УЗ. Другие методы УЗ - контроля применяют тогда, когда они дают лучшие результаты; для решения задач, где использование эхометода затруднено, трудоемко; в качестве дополнительных к эхометоду для более полного обнаружения и исследования дефектов.

Теневой метод (наряду с другими) служит, например, для контроля многослойных изделий (панелей, автомобильных шин), поскольку многократные отражения от границ между слоями мешают применению эхометода. Этим методом удается проверить на наличие крупных дефектов материалы с большим уровнем структурных помех, не позволяющих обнаружить даже донный сигнал при контроле эхометодом.

Теневой метод, методы многократной тени и эхосквозной обычно применяют для автоматического контроля изделий типа листов, поскольку используемая для реализации этих методов многоканальная аппаратура проще и дешевле.

Зеркально-теневым (ЗТ) методом обнаруживаются дефекты, дающие слабое отражение. Он является дополнением к эхометоду. ЗТ-метод также применяют самостоятельно, например для контроля рельсов на вертикальные дефекты.

Эхозеркальный метод, согласно некоторым руководствам, используют как обязательный для поиска вертикальных трещин и непроваров при контроле сварных соединений и других изделий средней и большой толщины.

Дифракционно-временной (ДВ) метод служит, как для поиска дефектов (он позволяет хорошо обнаруживать острые края трещин, непроваров), так и для исследования обнаруженных дефектов.

Эхозеркальный, дельта-, ДВ, когерентные методы применяют для исследования выявленных дефектов. Далее будут даны примеры применения различных методов для оценки характера дефектов.

При выборе схемы контроля для дефектоскопии изделий (в основном применительно к эхометоду) учитывают следующие факторы:

- преобразователь должен перемещаться по относительно ровной поверхности;

- должна быть прозвучена каждая точка объема изделия, подлежащего контролю;

- для повышения надежности обнаружения различно ориентированных дефектов каждую точку желательно прозву - чивать в нескольких направлениях.

Большие эхосигналы от дефектов получают, когда излучатель и приемник УЗ - волн располагаются так, чтобы получить зеркально отраженные сигналы.

Продольные и поперечные волны применяют для выявления дефектов в толще и вблизи поверхности массивных изделий, толщина которых значительно превосходит длину УЗ-волны. Продольные волны, как правило, используют, когда УЗ необходимо ввести перпендикулярно или под небольшим углом к поверхности, поперечные - когда угол ввода должен быть значительным (> 35°). Это обусловлено удобством возбуждения волн данного типа: продольных - прямым или наклонным преобразователем с небольшим углом ввода, поперечных - наклонным преобразователем с углом падения между первым и вторым критическими углами.

Когда имеется возможность выбора, применение поперечных волн предпочтительнее в связи с меньшей длиной волны (при постоянной частоте), что повышает чувствительность к дефектам. Там, где требуется уменьшить затухание, например при контроле изделий из крупнозернистых материалов, целесообразно использовать продольные волны.

При выборе типа и направления волн необходимо иметь в виду (как отмечалось выше), что при контроле по совмещенной схеме большие эхосигналы получаются только от дефектов, перпендикулярных к направлению волны. Например, дефекты, параллельные поверхности ввода (типа расслоений в плитах, "расплющенных" включений в поковках), хорошо обнаруживаются продольными волнами, излучаемыми и принимаемыми прямым преобразователем в направлении, перпендикулярном к поверхности (положение преобразователя А на рис. 3.1), и значительно хуже - наклонным преобразователем.

При возбуждении и приеме продольных волн прямым совмещенным преобразователем возникает довольно большая мертвая зона (5 ... 10 мм). Для ее уменьшения применяют PC-преобразователи, у которых мертвая зона 0,5 ... 1 мм в зависимости от конструкции преобразователя.

При возбуждении и приеме продольных волн прямым совмещенным преобразователем возникает довольно большая мертвая зона (5 ... 10 мм). Для ее уменьшения применяют PC-преобразователи, у которых мертвая зона 0,5 ... 1 мм в зависимости от конструкции преобразователя.

Поперечные волны служат для выявления дефектов, близких к поверхности, за счет углового эффекта, т. е. двойного отражения от поверхности изделия и дефекта (см. разд. 2.2.2.3). При этом, однако, не рекомендуются углы падения на поверхность изделия 60 ... 65°, так как при отражении от дефекта в этом случае поперечные волны трансформируются в продольные и амплитуда эхосигнала мала. Далее рассматривается применение других типов волн для контроля изделий.

Основную схему контроля выбирают такой, чтобы обнаруживать наиболее часто встречающиеся дефекты изделия. До

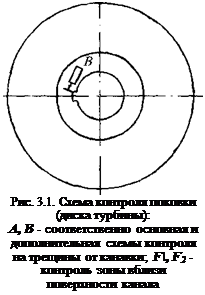

полнительная схема контроля должна обеспечить выявление различно ориентированных дефектов, особенно дефектов, сильно влияющих на безопасность эксплуатации изделий. Например, в дисках турбин чаще всего встречаются дефекты, параллельные плоской поверхности (раскованные включения, газовые пузыри), поэтому основная схема контроля - прямым преобразователем А с этой поверхности (см. рис. 3.1). Однако очень опасны трещины вблизи шпоночной канавки, поэтому данную зону дополнительно контролируют наклонным преобразователем В после забивки шпонки.

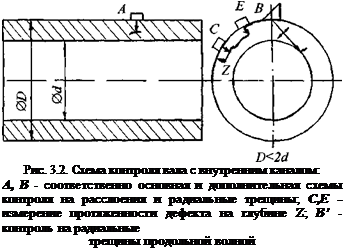

По той же причине основная схема контроля вала (например, ротора турбины) - прямым преобразователем А по цилиндрической поверхности (рис. 3.2), поскольку чаще всего встречаются дефекты, параллельные цилиндрической поверхности. Однако очень опасны радиальные дефекты вблизи внутреннего канала, поэтому подобную зону дополнительно контролируют наклонным преобразователем В, направляя луч так, чтобы он прошел по касательной к поверхности канала или падал на внутреннюю поверхность под углом, близким к 45°.

При контроле прямым преобразователем вблизи края изделий (положение преобразователя левее поз. А на рис. 3.1) у боковой поверхности возникает зона неуверенного контроля вследствие распространения продольной волны вдоль этой поверхности и трансформации ее в поперечную волну (см. разд. 2.2.3.4). В этой зоне размеры и координаты дефекта могут быть определены с большими ошибками.

При контроле ответственных изделий, чтобы устранить зону неуверенного контроля, применяют поперечную волну, вводимую наклонным преобразователем с боковой поверхности (преобразователи и Fx на рис. 3.1). Его перемещают по боковой поверхности с последующим разворотом на 180°, чтобы надежнее обнаруживать различно ориентированные дефекты.

|

|

Рассмотрим области применения других типов волн, кроме продольных и поперечных.

Поверхностные волны рэлеев - ского типа используют для обнаружения дефектов, непосредственно выходящих на поверхность ввода или залегающих на глубине не более длины поверхностной волны. При этом следует иметь в виду, что такие дефекты хорошо выявляются магнитными, вихретоковыми и капиллярными методами. Контроль поверхностными волнами целесообразен, когда применение этих методов затруднено, например когда контролируемая поверхность труднодоступна для осмотра. Примеры эффективного применения поверхностных волн - эксплуатационный контроль турбинных лопаток в кожухе турбины, топливных баков, глубины проплавления поверхностных сварных швов с удаленным валиком.

Амплитуда поверхностной волны убывает с расстоянием в дальней зоне

пропорционально 1 fyfr (если не учитывать затухание УЗ и рассеяние на неровностях поверхности), а не 1/г, как для объемных волн, поэтому поверхностные волны ослабляются медленно и хорошо регистрируют дефекты на расстоянии 0,5 ... 2 м от точки ввода. Они следуют всем изгибам поверхности ОК. Затухание в материале - такого же порядка, как для

объемных волн. Дополнительное затухание (рассеяние) наблюдается, если поверхность ввода неровная, загрязненная, вогнутая.

Чаще всего при контроле поверхностными волнами применяют эхо-, реже - теневой метод. Для определения местоположения отражателя поверхностных волн пальпируют поверхность по ходу распространения УЗ-волны. При этом на экране появляется небольшой импульс, отраженный от пальца, а эхосигналы от отражателей, находящихся позади пальца, уменьшаются по амплитуде. Передвигая палец по поверхности изделия и наблюдая за амплитудами сигналов, легко найти местоположение отражателя.

Изменение амплитуды эхо - и теневого (сквозного) сигналов поверхностной волны рассмотрено в разд. 1.1.2. Заметим, что если глубина прорези, имитирующей дефект, составляет половину длины волны, то амплитуда прошедшего сигнала уменьшается в 2 раза по сравнению с бездефектным участком, а амплитуда отраженного сигнала уменьшается в 2 раза по сравнению с глубокой прорезью.

Поверхностными волнами можно обнаруживать как дефекты, выходящие на поверхность, так и подповерхностные дефекты. Прорезь с вершиной на глубине Л/2 от поверхности дает амплитуду эхо - сигнала, в 0,85 раза меньшую, чем от про

рези, выходящей на поверхность.

В [425, с. 767/097] рассматривалось распространение поверхностных волн, когда объект находится под землей. При этом возникает дисперсия скорости. Отмечается возможность увеличения фазовой скорости до 40 % и влияния на нее акустических свойств окружающей среды.

Головные волны применяют для обнаружения подповерхностных дефектов. Эти волны распространяются прямолинейно, не следуя изгибам поверхности подобно поверхностным. Они быстро затухают с расстоянием из-за того, что в каждой точке поверхности трансформируются в боковые поперечные волны. От неровностей на поверхности ввода глубиной порядка 0,5 мм головные волны не отражаются, такие неровности не мешают контролю, в то же время головные волны позволяют обнаруживать дефекты на глубине 1 ... 10 мм от поверхности. Контролю головными волнами мешают отражения боковых волн от донной поверхности.

Для возбуждения и приема головной волны обычно применяют наклонные РС - преобразователи с углом падения, равным первому критическому. Разделение излучателя и приемника необходимо ввиду высокого уровня помех.

Схема тандем (преобразователи один за другим, см. рис. 1.9) позволяет осуществлять контроль на расстоянии до 100 ... 150 мм вдоль поверхности. Схема дуэт (излучатель и приемник рядом) локализует область чувствительности фокальной областью, но обеспечивает лучшее выявление дефектов [278]. Преобразователем типа дуэт в фокальной точке на расстоянии 25 мм от ПЭП обнаруживается плоскодонное отверстие диаметром 3 мм на глубине 5 ... 6 мм, а преобразователем типа тандем на той же глубине фиксируется отверстие диаметром 4 мм на расстоянии до 70 мм от точки ввода.

В [422, с. 3064] сообщается о разработке совмещенного преобразователя головных волн на частоту 5 МГц. Конструкция преобразователя не приводится. Сообщается, что преобразователь не имеет мертвой зоны. На глубинах 0,5 ... 29,5 мм от поверхности в бета-титане (обладающем высоким уровнем структурных помех) обнаруживаются плоскодонные отверстия диаметром 0,8 мм.

Отмеченные выше свойства определяют область применения головных волн: выявление дефектов под валиком выпуклости сварного шва, мелкой резьбой, антикоррозионной наплавкой. Ограничения применения заключаются в общем высоком уровне помех, а также в возникновении ложных сигналов от боковых поперечных волн, порождаемых головными, поэтому последние применяют, когда толщина ОК > 10 ... 12 мм. В этом случае от ложных сигналов поперечных волн отстраиваются с учетом времени их прихода.

Волны в пластинах на частотах порядка нескольких мегагерц применяют для контроля листов, оболочек сосудов, труб толщиной < 3 ... 6 мм. Причины этого ограничения рассмотрены в разд. 1.2. Волны в пластинах позволяют обнаруживать дефекты, расположенные как поперек, так и вдоль пластины (типа расслоения).

Различным модам этих волн соответствуют различные распределения напряжений колебательного процесса по толщине пластины. Расслоение, на поверхностях которого напряжения равны нулю, не будет выявлено, если оно совпадет с плоскостью, где в силу распределения напряжений последние и так равны нулю. В целях надежного обнаружения расслоений в любом месте по толщине пластины для контроля используют две моды с разным распределением напряжений по толщине пластины.

Для контроля обычно применяют низшие моды аь sb s2- Выбираются участки дисперсионных кривых волн Лэмба, где минимально изменение фазовой скорости. Этим участкам соответствует максимум групповой скорости. Возбужденные при этих условиях волны Лэмба реализуются в виде наиболее коротких импульсов. Самый распространенный тип искусственного дефекта - сквозное вертикальное отверстие диаметром 1 ... 5 мм или риска глубиной > 3 % толщины стенки ОК.

В [425, с. 290/167] рассмотрен вопрос применения волн Лэмба для контроля довольно толстых листов (5 ... 25 мм) на частотах порядка сотен килогерц. Такие волны Лэмба позволяют контролировать стенки химических реакторов без сканирования на расстоянии 200 ... 300 мм.

В [425, с. 760/272] рассмотрены не только обычно применяемые волны Лэмба с вертикальной поляризацией плоскости колебаний, но и горизонтально поляризованные 5Я-волны Лэмба. Для моды 5Я, коэффициенты отражения от дефектов, как правило, больше, чем SF-волн, их осцилляции с изменением глубины дефекта меньше, что говорит о целесообразности применения этой моды для контроля, однако ее возбуждение - непростая задача. Подробнее эти вопросы будут рассмотрены в разд. 3.3.2.1.

Волны в стержнях применяют для контроля тонких прутков, проволоки. Подобные им волны используют для контроля труб и рельсов на больших расстояниях (порядка 20 ... 50 м). В этих случаях частоту снижают с мегагерцового диапазона до десятков килогерц.

В трубах можно возбуждать продольные, изгибные и крутильные моды волн различных порядков. Трубы при этом рассматриваются как волноводы, подобные стержням [425, с. 763/166 и 764/273]. Подробнее об этом см. в разд. в

3.3.2.2.

Дальнейшее изложение относится преимущественно к контролю эхометодом объемными волнами. Применение других типов волн оговаривается.

Изделия, контроль которых неразрушающими методами возможен, называют контроледоступными. С позиций УЗ - контроля контроледоступность может нарушаться, если:

- не удается прозвучить весь объем изделия из-за его сложной геометрии (изделие может быть ограниченно контроле- доступньш)',

- высок уровень структурных помех (больше половины уровня фиксации);

- не удается различить сигналы от дефектов и ложные;

- дефект не вызывает отражения УЗ (например, некоторые типы непроваров в сварных соединениях).

Опубликовано в

Опубликовано в