ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ, ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА, МОНТАЖ И ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ, ТЕХНИКА БЕЗОПАСНОСТИ

22 апреля, 2016

22 апреля, 2016  admin

admin § 36. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Эффективность контактной сварки оценивается техникоэкономическими показателями, основные из них: трудоемкость процесса (производительность), себестоимость изготовления сварных деталей, металлоемкость, затраты энергии и вспомогательных материалов, эксплуатационные расходы, надежность и др.

Удельное значение этих показателей зависит от многих причин и может изменяться в широких пределах.

Трудоемкость — это основной показатель. Он характеризует и производительность процесса. Трудоемкость определяется затратами времени на сварочную операцию — штучным временем

^шт = ^во ^П|) “Ь ^п»

где /м — машинное или основное технологическое время; /во — вспомогательное время, расходуемое на установку, зажатие и съем детали, ее перемещение и т. п.; при контактной сварке это время зависит в основном от степени механизации вспомогательных операций; tnp — прибавочное время на техническое обслуживание оборудования (наладка и пуск оборудования, зачистка и смена электродов и т. п.); t„ — продолжительность перерывов в работе и время отдыха. Сумма tp + /п составляет 10—20 % от суммы

tyi ^вс-

Машиниое время серийных точечных, рельефных и шовных машин включает все этапы цикла сварки (сжатие, сварка, проковка, пауза и др.), которые рассчитывают или выбирают по ведомственным нормативам с учетом возможной производительности машины. При точечной сварке в автоматическом режиме производительность зависит от длительности, за которую происходит рабочий ход электрода. Пауза существенно возрастает при увеличении хода. Его следует выбирать минимальным, пользуясь для удобства закладки деталей дополнительным ходом, который имеет большинство точечных машин.

В ішт наибольшим составляющим является tBC, которое может достигать 70—80 % /шт. Уменьшение tUB дает возможность значительно увеличить производительность и снизить трудоемкость.

Вспомогательное время <нс можно выбрать по табл. 22 для различных способов сварки в зависимости от массы, сечения свариваемых деталей, способа сборки и фиксации деталей в приспособлениях и зажимах стыковых машин. Значение остальных показателей можно оценить, рассматривая структуру затрат при различных

|

Вспомогательное время fB0 при контактной сварке, мин

|

способах контактной сварки. В табл. 23 приведена структура затрат при точечной сварке штампо-сварных тонколистовых конструкций из низкоуглеродистых сталей. Существенное значение на перераспределение отдельных статей затрат имеет первоначальная стоимость оборудования, его производительность и эксплуатационные расходы.

Таблица 23

|

Структура затрат, %, при точечной сварке штампо-сварных тонколистовых конструкций нз низкоуглеродистых сталей

Примечание. Приведены усредненные данные по одному из цехов автомобильного завода. |

|

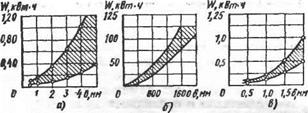

Рис. 185. Расход электроэнергии ft? при точечной, стыковой и шовной сварке: с — на 100 точек; 6 — на 100 стыкоь; • — на 1 м шва; 0 — толщина одной детали; S —• сечен не свариваемых деталей |

При точечной сварке характерно малое время /м, поэтому для увеличения производительности большое значение имеет сокращение tic что можно достичь применением механизированных приспособлений, промышленных роботов, многоэлектродных машин.

Применение рельефной сварки по сравнению с точечной увеличивает производительность сварочных работ, снижает расход электродов и улучшает качество соединения.

Увеличение скорости сварки дает существенное повышение производительности. Использование механических операторов также увеличивает производительность шовной сварки.

При стыковой сварке /м составляет значительную часть (обычно 20—50 %). Повышение производительности может быть достигнуто уменьшением времени сварки (применение форсированных режимов), а также механизацией вспомогательных операций. Одиако на технико-экономические показатели существенное влияние может оказать расход металла на оплавление и осадку. При использовании жестких режимов с большими скоростями оплавления этот расход увеличивается.

Контактная сварка — относительно энергоемкий процесс. Затраты электроэнергии (рис. 185) зависят от способа сварки, жесткости режима, типа оборудования и т. п. Расход электроэнергии может быть снижен использованием жестких режимов и сварочных машин с меньшими вторичными контурами.

Расход электроэнергии также зависит от потребления сжатого воздуха и воды на охлаждение машин. Средний расход воздуха для однофазных машин с пневматическим приводом составляет: для точечных машин с номинальной мощностью до 100 кВ-А и свыше 100 кВ-А соответственно 20—23 и 30—60 м8/ч; для шовных машин 10—12 м8/ч; для стыковых 20 м8/ч. Расход охлаждающей воды составляет 300—1200 л/ч (верхний предел относится к. более мощным машинам).

Экономия сжатого воздуха и охлаждающей воды достигается путем устранения утечек и применения для охлаждения замкнутой системы водоснабжения.

Потребление электродных материалов при точечной сварке составляет в среднем 10—30 г на 1000 точек, при шовной сварке до ЗСО г на 100 м шва. При стыковой сварке стойкость зажимных уст

ройств из медных сплавов находится в пределах 20—100 тыс. стыков. Расход этих материалов зависит от многих причин, обычно его определяют по отраслевым нормативам, разработанным для определенных условий. Расход их снижается при использовании электродных сплавов с высокими показателями стойкости и рациональных, хорошо охлаждаемых, конструкций электродов. Большое значение имеет применение рациональных режимов сварки, хорошая подготовка поверхности металла и правильная эксплуатация электродов.

Опубликовано в

Опубликовано в