Классификация сварки. Виды дуговой сварки

5 февраля, 2016

5 февраля, 2016  xeil

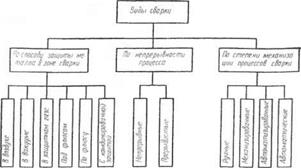

xeil Классификация сварки. Согласно ГОСТ 19521—74, сварку металлов классифицируют по физическим, техническим и технологическим признакам.

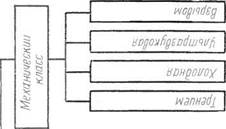

По физическим признакам (форме вводимой энергии, наличию давления и виду инструмента — носителя энергии) все виды сварки подразделяют на классы — термический, термомеханический и механический (рис. 1.1).

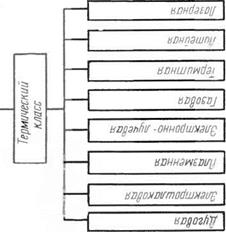

К техническим признакам относятся способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки (рис. 1.2).

К технологическим признакам в зависимости от вида сварки относятся вид электрода, вид дуги, род и полярность сварочного тока, способ формирования шва и др.

Дуговая сварка. Источником теплоты служит электрическая дуга, горящая между электродом и свариваемыми заготовками. Температура столба дуги составляет 6000...8000 °С. В результате теплового воздействия происходит местное расплавление кромок заготовок и присадочного металла — образуется общая сварочная ванна, которая после прекращения теплового воздействия кристаллизуется, превращаясь в шов.

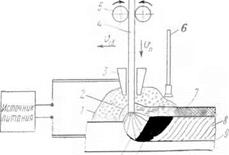

Дуговая сварка под флюсом. Процесс ведут непокрытой электродной проволокой (рис. 1.3). Дуга горит под слоем флюса, который при плавлении превращается в жидкий шлак, защищающий сварочную ванну от атмосферного воздуха. Зажигание дуги, поддержание ее горения и заварка кратера в конце шва автоматизированы. По производительности автоматическая сварка под флюсом в 15...20 раз превосходит ручную дуговую сварку. Это достигается использованием сварочных токов силой до 2000 А. Высокое качество сварных швов обеспечивается повышением механических свойств наплавленного металла благодаря надежной защите сварочной ванны при одновременном ее раскислении и легировании. Сварка может производиться при применении как постоянного* так и переменного тока.

|

||||||||||||||||||||||

|

|

|

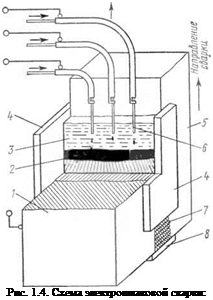

Электрошлаковая сварка основана на плавлении свариваемого и электродного металлов теплотой, выделяемой при прохождении электрического тока через расплавленный шлак. Процесс начинается с зажигания дуги между электродной проволокой и подложкой (рис. 1.4). В зону горения дуги засыпают флюс. После

образования определенного количества жидкого шлака дуга шунтируется и гаснет. При прохождении тока через расплавленный электропроводящий шлак температура последнего повышается до 2000 °С, электродная проволока и кромки заготовок плавятся, образуя сварочную ванну.

Вытекание жидкого шлака и металла из зазора между заготовками предотвращается специальными медными водоохлаждаемыми пластинами. Шов формируется при непрерывной подаче электродной проволоки.

Вытекание жидкого шлака и металла из зазора между заготовками предотвращается специальными медными водоохлаждаемыми пластинами. Шов формируется при непрерывной подаче электродной проволоки.

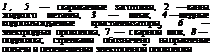

Дуговая сварка в защитных газах выполняется электрической дугой плавящимся или не - плавящимся электродом (рис. 1.5); в последнем случае шов формируется за счет подачи в зону дуги присадочной проволоки или в результате расплавления отбортованных кромок заготовок. В качестве защитных используют инертные (аргон, гелий) или активные (углекислый газ, азот, водород и др.) газы, а также смеси двух и более газов. Дуговая сварка в защитных газах по сравнению с ручной дуговой имеет следующие преимущества: высокая степень защиты сварочной ванны; отсутствие на поверхности шва шлаковой корки; возможность сваривания цветных металлов (алюминия, магния, меди, титана и др.).

Дуговая сварка в защитных газах выполняется электрической дугой плавящимся или не - плавящимся электродом (рис. 1.5); в последнем случае шов формируется за счет подачи в зону дуги присадочной проволоки или в результате расплавления отбортованных кромок заготовок. В качестве защитных используют инертные (аргон, гелий) или активные (углекислый газ, азот, водород и др.) газы, а также смеси двух и более газов. Дуговая сварка в защитных газах по сравнению с ручной дуговой имеет следующие преимущества: высокая степень защиты сварочной ванны; отсутствие на поверхности шва шлаковой корки; возможность сваривания цветных металлов (алюминия, магния, меди, титана и др.).

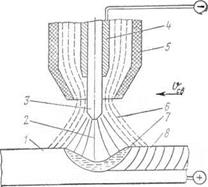

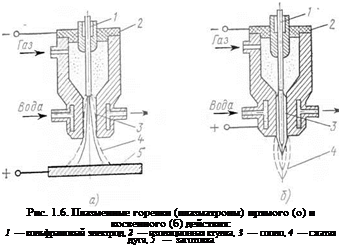

Плазменная сварка. Источником теплоты служит сжатая дуга, имеющая температуру 20 000...50 000 °С. Плазму получают, пропуская поток газа через столб электрической дуги (рис. 1.6, а, б) В узком канале сопла столб дуги сжимается, что приводит

Рис. 1.5. Схема дуго-

вой сварки в защит-

ном газе:

1 — заготовка, 2 — зона дуги, з — плавящийся электрод, 4 — мундштук (токоподвод), 5 — сопло,

1 — заготовка, 2 — зона дуги, з — плавящийся электрод, 4 — мундштук (токоподвод), 5 — сопло,

|

6 — защитный газ, 7 —

сварочная ванна, 8 —

сварной шов

к повышению в нем плотности энергии и температуры. В качестве плазмообразующего газа используют аргон, азот или водород. Плазменной сваркой соединяют металлы и неметаллы, в том числе и в разнородных сочетаниях. Особенно эффективно сваривать этим способом тонколистовые материалы.

Опубликовано в

Опубликовано в