РАСЧЕТ СВАРОЧНЫХ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ И МЕХАНИЗМ ВОЗНИКНОВЕНИЯ СТРУКТУРНЫХ НАПРЯЖЕНИЙ

29 февраля, 2016

29 февраля, 2016  xeil

xeil В сварных деталях и изделиях в процессе сварки под действием неравномерного нагрева основного металла и структурных превращений в зоне термического влияния возникают упругие и пластические деформации, нарушающие заданные размеры конструкции и в некоторых случаях вызывающие образование трещин в металле шва и околошовной зоне.

Остаточные деформации можно в значительной степени уменьшить, если правильно разработать технологический процесс сварки и правильно наметить способы борьбы со сварочными деформациями.

Для этого необходимо четко представлять себе механизм возникновения остаточных деформаций и разбираться в приближенных расчетных методиках определения остаточных деформаций, разработанных Н. О. Окербло - мом, который для расчетов рекомендовал пользоваться следующими формулами:

а) для определения относительной деформации про* дольной оси элемента (полосы) Дц. т, проходящей через центр тяжести ее сечения,

Дц. т = 0,83*10“6<7о//г, (95)

где <7п — погонная энергия, Дж/см; F — площадь сечения валика, мм;

б) для определения кривизны элемента (полосы) с, 1/см

с = 0,83.10'6 (96)

где Z — расстояние от оси полосы до центра тяжести площади, характеризующей местные деформации (до оси нагрева), см; J — момент инерции поперечного сечения элемента (полосы), см4; для частного случая, когда деталь в сечении имеет форму прямоугольника,

Z = Ы2 (97)

J = sh3/12, (98)

где s — толщина полосы, см; h — высота полосы, см; b — ширина полосы, см;

в) для определения остаточных укорочений ДД, см

Д£ = Дц. ті, (99)

где L — общая длина элемента (полосы), см;

г) для определения стрелы прогиба элемента (полосы), см

f = dm. (юо)

Закономерность возникновения деформаций и расчетные формулы получены при неравномерном местном нагреве кромки полосы. Однако они сохраняются и при сварке двух полос разной ширины линейным источником теплоты. Кроме того, установленные соотношения могут быть использованы для определения деформаций любых сечений при любом расположении валика и при приме-

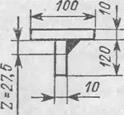

Пример. Определить укорочение и стрелу прогиба тавровой балки из низкоуглеродистой стали (рис. 76) от сварки поясного шва.

1. По заданным размерам поперечного сечения находим необходимые для расчета величины: площадь сечения балки F, ординату центра тяжести Z, момент инерции J:

F± = 10-1 12-1 = 22 см;

|

Рис. 76. Расчетная длина и сечение тавровой балки

2. Зная катет шва, находим площадь его сечения ъг 36

F = ~—р l, Q5kq = - f - 1,05-6* 1,5 = 27,7 мм2.

3. Энергия сварки определяется по формуле (25)

qn — 650F = 650-27,5 — 17 875 Дж/см.

4. Определяем относительное продольное укорочение по оси балки по формуле (95)

Дц. т = 0,83-10— 6 -650 = 5,42-10'%

5. Определяем кривизну балки, возникающую от наложения продольного шва по одной стороне, по всей длине полосы — по формуле (96)

С = 0,83- 10~е 17 %5'д—- = 1,26-10-*.

oz4.o

6.

Определяем стрелу прогиба балки по формуле (100)

7. Определяем общее укорочение балки по формуле (99) AL = 5,42-10~4-800 = 0,433 см.

Наряду с тепловыми напряжениями при сварке могут возникнуть структурные напряжения, обусловленные пре

вращениями и изменениями структуры в тех зонах основного металла, которые в процессе сварки нагреваются выше критических температур. В сталях особенно легко могут возникнуть структурные напряжения при образовании мартенсита, обладающего наибольшим удельным объемом.

При сварке или наплавке околошовная зона имеет участки, нагреваемые выше точек Асг и Ас3 начала и конца образования аустенита. Эти превращения, сопровождающиеся изменением объема, характерны для всех марок стали. Однако изменение объема у низкоуглеродистой стали всегда происходит при температурах выше 600 °С, когда сталь находится в пластичном состоянии и предел упругости ее близок к нулю. Поэтому происходящие объемные изменения не сопровождаются образованием напряжений в металле. Зависимость объемных изменений в стали при нагреве и охлаждении от температуры показана на рис. 77.

При сварке или наплавке околошовная зона имеет участки, нагреваемые выше точек Асг и Ас3 начала и конца образования аустенита. Эти превращения, сопровождающиеся изменением объема, характерны для всех марок стали. Однако изменение объема у низкоуглеродистой стали всегда происходит при температурах выше 600 °С, когда сталь находится в пластичном состоянии и предел упругости ее близок к нулю. Поэтому происходящие объемные изменения не сопровождаются образованием напряжений в металле. Зависимость объемных изменений в стали при нагреве и охлаждении от температуры показана на рис. 77.

Кривая 1 показывает, как будет меняться объем стали при нагревании, для всех марок стали она будет одинаковой. При этом до температуры Асх и после Ас3 изменение объема стали происходит пропорционально температуре нагрева. Но в интервале температур Ас±—Ас3 в связи с тем, что коэффициент теплового расширения для a-железа составляет 1,2-10-5, а для у-железа 2,0-10~5, наблюдаем уменьшение объема при нагревании с температуры Асг до температуры Ас3.

При охлаждении изменение объема идет по кривой 2 (рис. 77), и распад аустенита в малоуглеродистой стали происходит в интервале температур Ас3—Aclt т. е. между 900—700 °С, когда сталь весьма пластична; эти изменения объема происходят незаметно, без образования напряжений.

Иное положение создается при охлаждении легированных закаливающихся сталей, у которых из-за склонности

к переохлаждению распад-аустенита происходит при более низких температурах.

Если закалка получается полная, то аустенит переохлаждается до сравнительно невысоких температур (200—350 С) и затем сразу переходит в мартенсит. Образование мартенсита сопровождается еще более резким увеличением объема (кривая 3, рис. 77) ввиду того, что объемные изменения происходят при температурах 200— 350 ‘С, когда металл находится в упругом состоянии, обладая высокой прочностью. Эти структурные превращения сопровождаются напряжениями, которые и называются структурными.

Расширению объемов образовавшейся структуры мартенсита препятствуют участки, не претерпевшие структурных превращений. Поэтому в объемах со структурой мартенсита возникают остаточные напряжения сжатия, а на пограничных слоях участков возникают продольные напряжения растяжения, вызывающие дополнительный рост пластических деформаций, которые в мало пластичных сталях могут привести к трещинам — отколам. Поэтому сварочные напряжения в закаливающихся сталях более опасны; для сварки таких сталей требуется разработка более сложного технологического процесса.

Опубликовано в

Опубликовано в