СПОСОБЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

16 апреля, 2016

16 апреля, 2016  admin

admin Качество сварных соединений контролируют различными способами на образцах и деталях с разрушением и без разрушения соединений.

Образцы для испытания отбирают обычно при наладке оборудования на заданный режим и в дальнейшем с установленной периодичностью. Для контроля в некоторых случаях целесообразно использовать статистические методы контроля. В этом случае показатели качества выбирают по определенной схеме, результаты заносят на специальные графики, по которым можно судить о ходе процесса сварки.

Контроль с разрушением выполняют на технологических образцах. Иногда на крупных деталях разрушают некоторое количество соединений, например точечных, которые потом сваривают вновь.

При точечной и шовной сварке применяют несколько типов образцов (рис. 164), схемы испытаний некоторых из них показаны на рис. 165.

Образцы, показанные на рис. 164, а, в, разрушают несколькими способами, а также используют для изготовления шлифов по сечению шва или подвергают рентгеновскому просвечиванию. Для определения разрушающих усилий проводят механические испытания контрольных образцов. По образцу, показанному на рис. 164, в, определяют прочность на срез, по другим образцам (рис. 164, г, д и е) — прочность на отрыв. По образцу, показанному на рис. 164, д, можно определить и прочность прн кручении по углу поворота. Качество сварного шва оценивают по разрушающему усилию серии из 10 образцов. Разброс результатов механических испытаний должен находиться в следующих пределах!

(■^шах Рmin)/Рср ^

где Ртах, Рт |„, Рвр — соответствен но наибольшая, наименьшая н средняя разрушающие нагрузки на сварное соединение; А — коэффициент для точечных и шовных соединений, соответственно равный 0,3 и 0,2.

|

а — Для технологической пробы, разрушения в тисках, микроанализа, рентгеиоконтроля; О — карта для изготовления нахлесточных образцов; в — для механических испытаний на срез; г. б — для механических испытаний на отрыв; д — для испытаний на отрыв а склу* чнванне

а, б — отрыв точечных соединений на Детали без разрушения; в отрыв с нспольэоаа* кием зубила; г, д г - кручение

Для приблизительной оценки качества тонколистовых металлов образцы технологической пробы разрушают, определяя по диаметру вырыва размер литого ядра или площадь среза, разрушая образцы в тисках отрывом или кручением (см. рис. 165, в—д). При проверке качества точечных швов на крупногабаритных деталях иногда допустимо проверять качество на отрыв выборочно, разрушая отдельные точки (рис. 165, а, б) или не доводя их до разрушения; если ясно видно при деформации кромки, что вырыв точки происходит по основному металлу. После такого испытания деформированную деталь правят до получения первоначальной формы.

Герметичность шовной сварки проверяют на двух пластинках, сваренных по периметру. После сварки к одной из пластин приваривают штуцер, через который нагнетается сжатый воздух. Герметичность образцов определяй)?, погружая их в водяную ванну. При сварке образцов необходимо обеспечить соблюдение одинаковых условии со сваркой детали (материал, толщина, подготовка поверхности).

На рис. 166 приведена схема испытаний технологических образцов, сваренных стыковой сваркой. Полученный излом обычно сравнивают с. эталоном. При испытании на изгиб измеряют угол изгиба, при котором образовалась первая трещина в растянутой зоне (рис. 166, о). При сжатии размер b определяют при появлении первой трещины.

Для некоторых типов деталей практикуется выборочное разрушение готовых деталей из установленной партии.

Контроль без разрушения. Внешний осмотр — самый простой н распространенный способ неразрушающего контроля, при котором часто используют сравнение с эталоном. Внешним осмотром проверяют число сварных соединений и их расположение, размеры и характер вмятин, величину зазоров, наличие внешних выплесков, количество высаженного металла при стыковой сварке и др.

При проверке на герметичность используют керосиново-меловую пробу, сжатый воздух, гидравлические испытания, гелиевые или фреоновые течеискатели и др.

Применяя контрольные приспособления, универсальные или специальные способы измерения, определяют геометрические размеры сварной конструкции. К неразрушающему контролю относят испытание соединений пробной нагрузкой.

Радиационные методы контроля для проверки соединений, полученных контактной сваркой, применяют редко." Чувствительность методов этого контроля находится в пределах 1,5—2 %. Такие дефекты, как оксидные пленки, обнаружить нельзя. Эти методы также не позволяют определить и размеры литого ядра.

Однако в тех случаях, когда образование литого ядра связано с изменением химического состава околошовной зоны или литого металла ядра вследствие ликвации и других явлений, при рентгеноскопии отчетливо видна литая зона. Если перед сваркой на внутреннюю поверхность металла нанести тонкий слой рентгеноконтрастных металлов, то при сварке они попадут в литое ядро и оно будет видно на рентгенограмме.

Ультразвуковая дефектоскопия — один из современных методов контроля. Ультразвуковые колебания, распространяясь в металле, отражаются от дефектов, если их размер не более длины ультразвуковой волны. Современные дефектоскопы, работающие с частотой до 107 Ги, способны обнаружить дефекты размером не менее 10 мкм. Этим методом выявляют поры, трещины и непровар при точечной сварке (при наличии зазора между деталями).

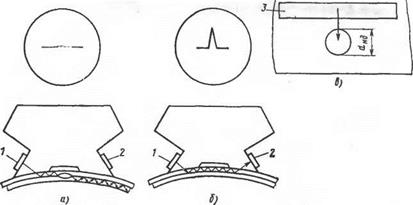

Ультразвуковой контроль качества точечной сварки позволяет определить размер литого ядра. Ультразвуковая волна от излучателя / (рис. 167, а) входит в металл. Если сварная точка имеет литое ядро, то волны, проходя через него и многократно отражаясь от поверхности металла, рассеиваются в нижнем листе. При этом в электронной трубке дефектоскопа не возникает импульс напряжения. В случае непровара в виде зазора (рис. 167, б) ультразвуковые волны, отражаясь от поверхности верхнего листа, попадают в приемник 2, и на трубке прибора появляется четкий сигнал. При непроваре

|

Рис. 10/. Схчыа ультразвуковою кошри. ія ючсчііои сварки 220 |

с отсутствием взаимного проплавления только часть колебаний отражается от мест соединения и на экране дефектоскопа появляется меньший импульс. Диаметр литого ядра измеряют по линейному неремещеіілю блока щупов 3 при наличии достаточно мощного сигнала на трубке. Точность оценки качества снижается при различных наводках, нестабильности акустического контакта между поверхностью щупа и детали и др. Точность контроля этим методом находится в пределах 80—85 %.

Разрабатывают и другие способы контроля ультразвуком. При контроле качества стыковых соединений удовлетворительно выявляются такие дефекты, как поры, раковины, неметаллические включения и трещины. Тонкие пленки оксидов (непровар) уверенно не выявляются.

Магнитная дефектоскопия — метод, используемый для контроля, главным образом, стыковых соединений. Если намагнитить деталь, то в месте дефекта неизбежно искажение магнитного поля. Это выявляют особыми дефектоскопами или с помощью магнитного порошка. Хорошо обнаруживаются поверхностные дефекты и дефекты, расположенные близко к поверхности.

К новым методам контроля можно отнести термографический и контроль по электропроводимости места сварки. Первый метод основан на определении теплопроводности точки или шва, полученного шовной сваркой, второй — на измерении электросопротивления зоны сварки, которое изменяется при появлении дефектов сварного соединения.

Опубликовано в

Опубликовано в