БЕСФЛЮСОВАЯ ПАЙКА

16 апреля, 2016

16 апреля, 2016  admin

admin В связи с высокой коррозионной активностью многих паяльных флюсов, удаление остатков которых после пайки требует дополнительных средств и понижает надежность изделий, а также в связи с актуальностью защиты окружающей среды с 60-х годов наблюдается тенденция к постепенной замене флюсового способа пайки бесфлюсовыми.

Защита паяемого металла и припоя от непосредственного контакта с кислородом воздуха при бесфлюсовой пайке возможна путем ведения процесса в нейтральных инертных газах, вакууме или герметизированном от внешней среды контейнере, а также путем покрытия паяемых поверхностей тонкими слоями слабо - окисляющихся при пайке жидких металлов.

Удаление оксидов с поверхности паяемого металла и припоя может быть достигнуто при создании условий их диссоциации в результате снижения парциального давления кислорода в окружающей атмосфере, а также под воздействием химически активных компонентов газовых сред, растворения кислорода в паяемом металле, связывания его с парами металлов, применения механических и физических способов. При этом используют также специальное легирование припоев компонентами, обеспечивающими его самофлюсуемость в условиях низкого содержания в окружающей атмосфере кислорода.

Покрытие перед пайкой паяемого металла или ленты среднеплавкого припоя жидкими оловянными слабо окисляющимися припоями осуществляют путем предварительного их лужения с применением механических или физических способов. Поверхностное натяжение на границе твердой и жидкой фаз изменяют путем микролегирования припоев поверхностно-активными веществами, а также использования при пайке активирующих покрытий, вступающих с паяемым металлом или припоем в контактное плавление (контактно-реактивное, контактное твердо-жидкое или контактно-твердогазовое).

Абразивная пайка. Абразивную пайку применяют преимущественно для алюминия и его сплавов при условии предварительного лужения поверхности легкоплавкими припоями абразивным способом. Детали паяют пооблуженным поверхностям при повторном нагреве плотно прижатых деталей до полного расплавления облуженного слоя.

При лужении оксидную пленку с поверхности алюминия под слоем жидкого припоя можно удалить шабером, металлическими щетками, абразивными частицами, погруженными в расплавленный припой и разрушающими оксидную пленку в процессе обратно-поступательного или вращательного перемещения по облужи - ваемой поверхности. В качестве абразивных частиц при лужении могут быть использованы асбест, металлические порошки или первичные кристаллы в интервале жидкотвердого состояния припоев (абразивно-кристаллический способ лужения). Асбест в качестве абразива при лужении поверхности алюминиевого сплава применяют в мелкоизмельченном виде после равномерного перемешивания со стружкой припоя (например, 90 % припоя и 10 % асбеста) и прессования из этой смеси прутков или кругов.

В практике используют также лужение поверхности нагретых алюминиевых деталей короткими прутками припоя, так как при применении длинных прутков происходит сильный теплоотвод от паяемой детали, что приводит к необходимости перегрева облужи - ваемой детали или замедлению процесса лужения. При лужении прутком припоя роль абразива играет его твердая торцовая часть. Прутки припоев с широким интервалом затвердевания легко обламываются при натирании поверхности облуживаемой детали. Поэтому для этого способа применяют прутки припоя с узким интервалом затвердевания.

Абразивное лужение возможно без предварительного удаления слоя оксидов механическим или химическим способом. Перед лужением поверхность алюминиевого сплава достаточно обезжирить и протереть сухой ветошью. Процесс лужения состоит в нагреве детали до темепературы, превышающей температуру плавления припоя на 25—50 °С, и обработке поверхности абразивными карандашом, прутком или кругом с нанесенным на него припоем до появления равномерного слоя.

Абразивное лужение легко поддается механизации при использовании, например, кинематической схемы плоскошлифовального станка. Этот способ лужения пригоден при любом расположении облуживаемой поверхности, для любой ее кривизны в достаточно широком температурном интервале (до 450 °С). Преимущества способа состоят в возможности лужения алюминиевой фольги толщиной до 10 мкм и больше, тогда как при ультразвуковом способе можно лудить фольгу толщиной не менее 0,5 мм. Скорость лужения вручную 0,65—1 см2/с. При ультразвуковом способе лужения вручную скорость не превышает 0,16—0,25 см2/с.

Абразивное лужение внутренних поверхностей отверстий малого диаметра и многожильных алюминиевых проводов весьма затруднено. Для этой цели более пригоден абразивнокристаллический способ лужения в специальных неподвижных, вибрирующих или вращающихся ваннах или наконечниках. После лужения наконечник и конец кабеля (многожильного провода) нагревают до температуры полного расплавления припоя и затем охлаждают. При ручном способе лужения наблюдается значительное число необлуженных мест, что может снизить прочность и коррозионную стойкость паяных соединений, особенно при слабом физико-химическом взаимодействии припоя с паяемым металлом.

Для устранения этих недостатков удобно использовать в качестве абразива металлическую сетку [14, 15]. При этом детали нагревают до температуры выше температуры плавления припоя на 20—50 °С, на них наносят легкоплавкий припой, растирают его по поверхности с помощью сетки, прикрепленной к демпфирующему устройству. При определенном давлении и трении о поверхность сетка действует как абразив, удаляя оксидную пленку, а жидкий припой облуживает защищенные места. Толщину слоя полуды можно регулировать количеством наносимого припоя на единицу поверхности и величиной давления сетки на облужи - ваемую поверхность. Применение демпфирующего устройства позволяет выбирать неровности облуживаемой поверхности.

Наиболее качественное лужение сплава АМц получено при использовании латунной сетки. Такая сетка обладает достаточной эластичностью и не повреждает поверхность листа при лужении. Количество протекающего через ячейки сетки жидкого припоя регулируется размерами ячеек (0,18X0,18 мм). При лужении поверхность сетки покрывают слоем смеси припоя и отходов лужения, что уменьшает ее истирание, но не отражается на качестве лужения. Применение сетки в качестве абразива позволяет механизировать процесс лужения и повысить производительность процесса в 45—50 раз с одновременным повышением качества облуживаемой поверхности.

Ультразвуковая пайка. Как и абразивную пайку, ультразвуковую пайку применяют чаще всего при соединении алюминия и его сплавов. Это двухэтапный процесс, состоящий из предварительного лужения паяемых поверхностей и собственно пайки.

Ультразвуковое лужение выполняют с помощью ультразвуковых паяльников или в специальных ультразвуковых ваннах. При лужении в ультразвуковой ванне оксидная пленка одновременно удаляется по всей поверхности изделия, соприкасающейся с жидким припоем.

Ультразвуковая пайка и лужение возможны для многих высо - коокисляемых и труднопаяемых металлов и сплавов, в том числе ковара, никеля, алюминия и др.

Перед лужением в ультразвуковой ванне часть поверхности детали, не подвергаемую пайке, защищают от лужения анодированием; места детали, предназначенные для лужения, перед анодированием могут быть защищены слоем лака, который после лужения удаляют промывкой ацетоном. Перед погружением детали в ультразвуковую ванну с поверхности жидкого припоя снимают шлак и включают ультразвуковой контур. Длительность погружения детали в ванну может достигать 5—30 с в зависимости от размера и массы детали. Излишки припоя стряхивают с детали или стирают ветошью. Луженая поверхность при нормальном режиме пайки после стирания припоя блестящая, слегка шероховатая. Паять детали после лужения ультразвуковым способом следует не позднее чем через 15 дней с момента лужения.

Ультразвуковая пайка многопроволочных проводов большого сечения из металлов, плохо поддающихся низкотемпературной пайке и лужению (Ті, W, Сг), может быть успешно осуществлена после предварительного флюсования в растворе 50 % этилового спирта, 46 % этиленгликоля, 4 % солянокислого гидразина. Это позволяет обеспечить при амплитуде колебаний 8—9 мкм высокое качество паяных соединений полуды (при минимальных температуре, времени пайки и зазоре между изделием и волноводом). При амплитуде ультразвуковых колебаний более 9 мкм происходит распыление припоя, а при амплитуде более чем 12 мкм наблюдается интенсивная кавитация образца. Однако при этом есть опасность застревания флюса в шве, и поэтому такой вариант технологии используется крайне редко.

Процесс ультразвуковой пайки может быть автоматизирован. Толщина слоя полуды может быть задана. При ультразвуковой пайке исключается образование перемычек и сосулек припоя, включений оксидных пленок, уменьшается время пайки.

При ультразвуковом или абразивном лужении удаление оксидной пленки с поверхности паяемого металла происходит неравномерно и его физический контакт с жидким припоем осуществляется локально. Если при этом растворимость паяемого металла в жидком припое мала, то заметного отделения и диспергации оставшейся оксидной пленки может не происходить. Образующиеся «мостики» со слабой физико-химической связью между

паяемым металлом и слоем полуды (или паяным швом) могут легко разрушаться при охлаждении и после пайки — под влиянием развития релаксации внутренних напряжений в изделии или развития в швах щелевой коррозии. Предотвращение таких явлений, ослабляющих паяный шов, возможно лишь при заметном увеличении растворимости паяемого металла в жидком припое и более полном отделении оксидной пленки при ее диспергации в процессе лужения или пайки.

Абразивно-кавитационная пайка. С. В. Лашко, Е. Г. Вирозу - бом и П. И. Панченко показано, что наиболее качественное лужение алюминия оловом и оловянно-цинковыми припоями с минимальной глубиной эрозии возможно в присутствии в жидком припое твердых частиц, способствующих развитию «пристеночной» кавитации. В качестве абразивных частиц в олово может быть введен порошок ферротитана (1—4 %). В сплавах Sn—Zn роль твердых частиц в интервале жидкотвердого состояния выполняют первичные кристаллы цинка. В припое П250А (20 % Zn, остальное олово) кавитационно-абразивное лужение происходит при интенсивности ультразвуковых колебаний 2 ВТ/см2 и амплитуде колебаний 2 мкм. При этом равномерность лужения в 3 раза выше, чем при абразивном лужении, а массовый коэффициент эрозии не превышает 0,03. В припое Sn—50 % Zn за 10 с при температуре 300 °С полное облуживание обеспечивается при интенсивности ультразвуковых колебаний 2 Вт/см2. Массовый коэффициент эрозии при этом не превышает 0,04, а глубина эрозии составляет 0,007 мм, т. е. имеет такой же порядок, что и при абразивной пайке. Рабочая частота колебаний в рассмотренных примерах 19,8 кГц. Используя энергию абразивных частиц в ультразвуковом поле, можно понизить интенсивность ультразвука и процесс лужения вести при допороговых его значениях. При этом эрозия паяемого металла снижается примерно на два порядка.

Для снижения числа пор и избежания образования пор и раковин в паяных швах припой в зазоре при пайке подвергают ультразвуковым и низкочастотным колебаниям (Заявка 56-6777 Япония, кл. В 23 К 1/00; заявка 56-84167 Япония, МКИ3 кл. В 23 К 1/06).

Пайка в газовых средах. При уменьшении парциального давления кислорода в окружающей газовой среде создаются благоприятные условия для самопроизвольного распада оксидов, а следовательно, для пайки металлов и сплавов.

Направление реакции окисления (восстановления) металла определяется температурой и давлением кислорода окружающей среды:

Me:lOm^: пМе + (т/2) 02.

Вшзотермических условиях отклонения от равновесия в какую - шбо сторону направление реакции определяют по константе рав-

177

НОВЄСИЯ:Кр = Рме‘Ро22 / РмелОт • ГДЄ Рме - РоТ - РмелОт “ ДЗВЛЄНИЄ

паров металла, кислорода и оксида.

При увеличении константы равновесия /Ср реакция идет в сторону образования оксида. Так как конденсированные фазы — металлы и оксиды имеют при данной температуре постоянное давление паров, то КР = Ро2. Если при протекании реакции парциальное давление кислорода возрастает ро2> К?, то это значит, что оксидная пленка диссоциирует на металл и кислород. В изотермических условиях этот процесс постепенно замедляется. Если при протекании реакции (Заявка 54-133449 Япония, МКИ3 кл. 23 В22/В 23К 35/26) парциальное давление кислорода в окружающей среде уменьшается, то происходит процесс окисления металла и пайка становится невозможной.

Если образующийся при диссоциации оксида кислород непрерывно удалять из зоны пайки так, что остаточное парциальное давление кислорода будет оставаться меньше равновесного р02 при данной температуре, то будет происходить восстановление оксидов на паяемом материале и процесс пайки станет возможным.

Константа равновесия гомогенной и гетерогенной реакции и давление диссоциации оксидов обычно увеличиваются с повышением температуры. Однако для большинства металлов и сплавов температура протекания реакции на воздухе в сторону диссоциации оксидов (температура обратимой реакции) превышает температуру их плавления. Поэтому обычно температуру диссоциации (восстановления) осуществляют не на воздухе, а в газовых средах с малым парциальным давлением кислорода (инертные и нейтральные газы) или в вакууме.

Диссоциация оксидов в газовых средах с пониженным парциальным давлением кислорода может стать возможной при температуре ниже температуры обратимой реакции также и вследствие растворения кислорода в паяемом металле. При этом при условии прекращения доступа кислорода к поверхности паяемого металла, например при пайке в вакууме или других безокисли - тельных средах (аргоне), может произойти разрушение оксидов в результате постепенного растворения кислорода оксидов в основном металле. Так, например, нагрев окисленного титана или циркония в вакууме или инертной газовой среде приводит к эффективному разрушению оксидов на их поверхности. Вследствие этого пайка титана и циркония возможна в относительно невысоком вакууме (р = 1,33• 10 2 — 1,33• 10 3 Па соответственно), несмотря на высокую свободную энергию образования их оксидов. При нагреве сталей, в результате слабой растворимости кисло-^ рода в железе, восстановление оксидов железа в аналогичных условиях затруднено.

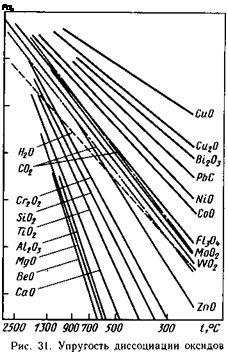

Условия бесфлюсовой пайки металла, на котором образуется определенный оксид, могут быть выбраны с помощью графика изменения упругости диссоциации оксидов (рис. 31): вся область температур и парциального давления кислорода ниже кривой 178

равновесия реакции coot - L9 ветствует условиям самопроизвольного распада оксида; вся область температур и парциальных дав - 10 лений кислорода выше этой кривой соответствует условиям окисления ме - 20 талла.

Значительно уменьшить парциальное давле - jg ние кислорода в газовой среде можно двумя путями: созданием вакуума с ^ определенной степенью разрежения воздуха и заполнением пространства, окружающего изделие, 50 инертным газом.

Значительно уменьшить парциальное давле - jg ние кислорода в газовой среде можно двумя путями: созданием вакуума с ^ определенной степенью разрежения воздуха и заполнением пространства, окружающего изделие, 50 инертным газом.

Пайка в вакууме. Даже в объеме I м3 с разре - 60 жением 1,33-10~2^ Па находятся сотни молекул газов.

Различают пайку в высоком и среднем вакууме или пайку в комбинированной атмосфере низкого вакуума (форвакуума) и паров легкоиспаряю - щихся металлов, обладающих большим химическим сродством к кислороду, чем компоненты паяемого сплава и припоя.

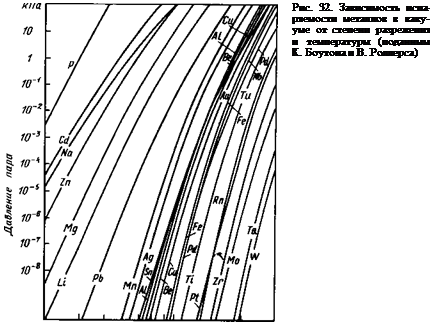

В вакууме р = 1,33 • 10-2 Па, особенно при температуре 1000 °С, большинство металлов заметно испаряется. В случае испарения в вакууме элементов из сплавов считают справедливым закон Рауля, применимый к разбавленным растворам, из которого следует, что давление пара элемента из раствора ниже давления пара чистого элемента на величину, пропорциональную концентрации растворенного вещества.

Отмечается легкая испаряемость цинка, кадмия, лития, марганца, серебра, алюминия, хрома, магния, фосфора — компонентов многих припоев для высокотемпературной пайки (рис. 32). При вакуумной пайке такими припоями для предотвращения испарения подобных компонентов используют напуск в вакууми - рованное пространство инертных газов, что позволяет вести процесс пайки при температуре выше 1000 °С без опасного изменения состава припоя. С этой целью возможен также напуск в вакууми - рованную камеру активных газов или паров легкоиспаряющихся металлов, облегчающих процесс вакуумной пайки.

Некоторые оксиды металлов также имеют достаточно большое давление пара в вакууме. Так, в вакууме с остаточным давлением

|

1,33*10-3 Па оксиды CaO, SrO, BaO, V205 и Мо02 испаряются при температуре 1000—1200 °С, Сг203 — при температуре > 1000 °С, МоОз — при температуре 600 °С и W02 — при температуре 800 °С. Оксид А120з в этом отношении чрезвычайно устойчив. Давление пара настолько мало, что заметное испарение этого оксида происходит только при температуре, близкой к температуре его плавления (2050 °С). Оксиды таких элементов, как Be, Si, Mg, Zr, Cr, в вакууме с разрежением 1,33 • 10 1 — 1,33 • 10 3 Па, начинают заметно испаряться только при температуре около 1600—2000 °С.

Пайка металлов в вакууме с нагревом в печах может быть выполнена по одной из следующих схем.

1. Пайка в печи (например, с молибденовыми нагревателями), вакуумированное пространство в которой создается внутри камеры нагрева (фиксированный нагреватель). Преимущество печей с фиксированным нагревателем — возможность обеспечения высокого и устойчивого вакуума с остаточным давлением 1,33* 10 2 — 1,33• 1(Н Па. Недостаток таких печей — чрезвычайно медленное охлаждение паяемого изделия (в течение от одного до нескольких часов) из-за низкой теплопроводности вакуумного пространства рабочей камеры печи.

2. Пайка в вакууме при независимом действии вакуумной камеры (контейнера или внутренней части изделия) и нагрева

теля. Этот способ позволяет быстро охлаждать изделия после пайки путем удаления их (или контейнера) из печи.

При пайке по второй схеме могут быть использованы обычные печи электрического сопротивления, а также печи с нихромовыми, силитовыми, карборундовыми нагревателями. Может быть применен индукционный, световой и другой нагрев. Если паяемая деталь нагревается ТВЧ, то контейнер может быть изготовлен из молибденового стекла, стекла пирекс или кварца.

Тонкостенные контейнеры для одноразового действия изготовляют из листов коррозионно-стойкой стали 12Х18Н9Т или других жаростойких сплавов толщиной 0,6—0,8 мм, в таких контейнерах крышку после сборки приваривают. Контейнеры для многоразового действия изготовляют из листов стали толщиной более 3 мм, а крышку герметизируют механически с применением прокладки из вакуумной резины, расположенной между крышкой и водоохлаждаемым фланцем контейнера, выведенным наружу из печи. В некоторых случаях применяют крышки с песчаным затвором.

В 50—60 годах была показана возможность пайки в контейнерах с песчаным затвором жаростойких, конструкционных, цементируемых, автоматных, легированных хладостойких сталей, в том числе сталей с твердыми сплавами [и]. После пайки без флюсов и активных или защитных газовых сред получаются чистые без окалины соединения. Предполагалось, что, как и при автова - куумной пайке, кислород, присутствующий в контейнере и в оксидах, растворяется в стали контейнера и частично взаимодействует с углеродом стальных листов. Контейнеры изготовляют из коррозионно - и теплостойкой стали или нелегированной стали толщиной 2 мм. Показано, что в контейнерах из глубокотянутых листов толщиной 2 мм возможна пайка до 5 раз.

При пайке в контейнерах, для предотвращения припаивания изделия к прижимным приспособлениям его изолируют от непосредственного контакта, например, прокладками из слюды, молибдена, а также покрытиями из оксида алюминия АЬОз, нанесенного, например, путем плазменного напыления, покрытия из хрома, окисляемого затем при температуре 800 °С.

При пайке в вакуумируемых контейнерах прижим паяемых деталей удобнее всего осуществлять, создавая разность давлений внутри и снаружи контейнера. В этом случае для стенок контейнера, со стороны которых необходим прижим, используют тонколистовую, чаще всего коррозионно-стойкую сталь толщиной 0,6— 1 мм. При сложной форме паяных деталей весь контейнер из тонколистовой стали изготовляют подобным по форме паяемому изделию или пространство между контейнером и изделием заполняют термокорундовой крупкой (с размером зерна 2—3 мм), через которую передается давление от стенок контейнера на деталь.

Процесс пайки в контейнере обычно включает несколько этапов.

1. Собранное под пайку изделие укладывают в контейнер.

2. Контейнер с уложенным в него изделием заваривают и проверяют на герметичность с помощью гелиевых течеискателей или погружением в воду и продувкой сжатого воздуха под давлением 392—490 кПа через трубку, ведущую к вакуумному насосу. В местах течи контейнер подваривают до получения полной герметичности.

3. Через фильтр контейнер подключают к форвакуумному насосу, с помощью которого предварительно откачивают воздух при температуре 20 °С. После этого при необходимости включают диффузионный насос для получения более глубокого вакуума.

4. При продолжающейся откачке контейнер загружают в печь; подогрев контейнера сопровождается снижением вакуума вследствие выделения газов из паяемого металла, припоя и материала контейнера. Вакуум в контейнере, загруженном в печь, частично или полностью восстанавливается через некоторое время.

При пайке в контейнере стальных тонкостенных изделий сильный прижим со стороны стенок контейнера при высоких температурах может привести к сплющиванию деталей. В этом случае откачка воздуха из контейнера должна быть незначительной, достаточной лишь для надежного прижима паяемых деталей. Парциальное давление кислорода в контейнере при этом может быть в значительной степени понижено путем откачки воздуха и последующего заполнения контейнера аргоном и повторной откачки с образованием необходимого минимального прижима паяемых деталей. Для дополнительной очистки атмосферы контейнера от влаги и кислорода в него иногда подвешивают кусок листового титана или циркония или вводят пары легкоокисляемых металлов с высокой упругостью испарения.

Пайка в парах активных металлов. Пары легкоиспаряющихся металлов в вакууме могут существенно влиять на процессы пайки: они могут восстанавливать оксиды на паяемом металле (сплаве), связывать остатки кислорода и влаги в атмосфере, окружающей паяемое изделие, предотвращать или снижать испарение одноименного металла из жидкого припоя, насыщать жидкий припой, участвовать в контактном твердожидком плавлении.

К таким металлам относятся магний, висмут, кадмий, цинк, литий, вводимые в рабочее пространство вакуумной печи при пайке алюминия; марганец, цинк, литий — при пайке сталей медью; магний — при контактно-твердогазовой пайке алюминия силумином. Пары висмута, магния, лития, цинка, кадмия способны связывать остатки кислорода, а пары лития, магния, цинка — также и воду.

В качестве защитной среды при пайке с парами металлов используют вакуум (/7=133,3^-0,1333 Па). Это тормозит рост оксидной пленки при нагреве до температуры пайки. При таком способе пайки на качество паяных соединений существенно влияют концентрация паров активных металлов, а при сложной конструкции изделий — равномерность распределения паров. Выравнивание паров в камере пайки протекает тем быстрее, чем выше вакуум. Однако, начиная с некоторой степени разрежения, концентрация введенного пара металла может оказаться неравномерной из-за непрерывной работы вакуумного насоса и распространения молекул по законам геометрической оптики. Все это может привести к непропаям в отдельных участках паяных соединений.

Равномерное распределение паров металлов, обеспечивающее высокое качество пайки и снижение расхода паров металла, возможно лишь при откачке газов из камеры нагрева до температуры выравнивания давления насыщенных паров металла с давлением газов в вакуумной камере печи. Это исключает разность давлений и перетекание паров металла. При достижении равенства между давлением паров металла и общего давления в камере пайки последняя отключается от вакуумного насоса. В результате возникают условия равномерного распределения в камере паров металла. Применение такого приема обеспечивает стабильность процесса и высокое качество пайки и экономию расхода паров металла.

Возможности пайки в вакууме и инертных газах могут быть расширены при использовании так называемых самофлюсуемых припоев, легированных литием, бором, фосфором, лантаном и другими редкоземельными элементами.

Пайка деталей, расположенных во внутренних полостях изделия, может быть выполнена после герметизации этих полостей, например путем сварки и откачки воздуха через специально вваренный штуцер.

В вакууме р — 1,33* 10“34-6,65 Па можно паять медь и никель, в вакууме с р= 1,33-10“1-МО-2 Па — титановые сплавы, высоколегированные стали и никелевые жаропрочные стали. В сплавах, содержащих значительные количества хрома, алюминия и т. п., при пайке в низком и среднем вакууме на изделие наносят тонкий слой флюса. Для этого собранное перед пайкой изделие кипятят в насыщенном растворе флюса (например, № 200) в течение 15—25 мин. После высушивания при температуре 100— 120 °С в течение 20—30 мин изделие паяют в вакууме. Флюс может быть также нанесен с помощью кисти в виде тонкого слоя жидкой пасты, уложен в неглубокие специальные пазы и т. п. При высокотемпературной пайке в вакууме значительная часть флюса испаряется.

При пайке в вакууме сплавов на никелевой и медной основах, а также высоколегированных сталей образуются более плотные и прочные швы, чем при пайке в среде водорода.

Существенное значение при пайке в вакууме и инертных газах имеет величина изолированного объема вокруг паяемого изделия и присутствие оксидов на поверхности металлической паяльной оснастки: чем меньше такой объем и меньше оксидов на металлической оснастке, тем меньшее количество кислорода содержится в атмосфере вокруг паяемого изделия и, следовательно, менее развита оксидная пленка на поверхности паяемого металла. Для уменьшения изолированного объема вокруг паяемого изделия перед загрузкой в вакуумную печь или контейнер с проточным аргоном изделие помещают в специальную коробку или под колпак из коррозионно-стойкой стали. Во многих случаях без этих мер трудно обеспечить высокое качество паяных соединений из высокоактивных металлов или сплавов. При нанесении на паяемые поверхности гальванических и, особенно, термовакуумных покрытий последние лишь в известной степени изолируют паяемый металла от контакта с внешней газовой средой.

Пайка в вакууме имеет ряд преимуществ. Она обеспечивает образование более плотных и прочных швов, чем пайка в инертных и активных газовых средах, в результате дегазации жидкого припоя, исключает образование в конструкционно сложных изделиях из коррозионно-стойких сталей «воздушных мешков». При пайке сталей в вакууме исключено образование на их поверхности гидридов и нитридов и обезуглероживание. Кроме того, считают, что эксплуатационные затраты на создание вакуума (например, при электронно-лучевой пайке) в 35 раз ниже, чем при использовании инертных газов или активных газовых сред.

Пайка в инертных газах. Пайку выполняют преимущественно в контейнерах, в отдельных случаях — в печах со специальным муфелем, заполняемым, например, аргоном. Обычно используют жесткие или мягкие контейнеры, герметизированные обваркой или резиновым уплотнением водоохлаждаемой крышки.

При введении аргона под некоторым давлением в контейнер часть кислорода вместе с воздухом вытесняется и парциальное давление кислорода в контейнере становится меньше, чем в окружающей воздушной среде.

Загрязнение проточного аргона влагой, адсорбированной на внутренних поверхностях контейнера, паяемого металла и припоя, существенно зависит от режима нагрева и способа предварительного удаления воздуха из контейнера. Наименее эффективна предварительная продувка контейнера аргоном при нормальной температуре. Нагрев контейнера без предварительной продувки аргоном с изотермической выдержкой при температуре 200— 300 °С или предварительное удаление воздуха путем вакуумирования контейнера позволяют резко сократить расход нейтрального газа при продувке контейнера и улучшить условия защиты паяемого изделия от окисления.

Пайка в инертных газах в печах со специальными муфелями отличается безопасностью, меньшим числом дефектов в изделиях, например, в среде проточного аргона, чем пайка с флюсом. Однако в условиях производства такой способ связан с большими затратами на подготовку контейнеров (продувка аргоном, вакуумирование с последующей герметизацией), высокой стоимостью чистого аргона. При этом не исключается образование в изделиях сложной конструкции «воздушных мешков» при пайке в глухие отверстия.

При диссоциации оксидов в герметизированной от воздуха нейтральной газовой среде парциальное давление кислорода около поверхности, где происходит разложение оксидов, повышается и может вызвать прекращение процесса их диссоциации несмотря на благоприятное среднее парциальное давление кислорода. Поэтому в процессе пайки в таких условиях среднее содержание кислорода будет также увеличиваться. Удаление скопившегося кислорода из мест интенсивной диссоциации оксидов при пайке в проточной нейтральной газовой среде способствует сохранению низкого парциального давления кислорода в контейнере и, следовательно, непрерывному самопроизвольному распаду оксидов.

При пайке в печах замер температуры только атмосферы печи или в контейнере недостаточен. Термопара должна плотно контактировать с паяемым изделием. Паяемые изделия в контейнерах в проточном нейтральном газе могут быть прижаты механическими прижимами и за счет разности коэффициентов линейного расширения соединяемых металлов, например, в телескопических соединениях, а также пневматическими прижимами.

Сухой чистый азот может быть использован в качестве нейтральной газовой среды для пайки обычной меди. Оксид меди (I) разлагается на воздухе только при температуре 2000 °С. В потоке сухого азота оксиды меди восстанавливаются при температуре 740—750 °С, при которой можно осуществлять пайку без опасности охрупчивания меди.

Многие сплавы и стали, легированные хромом и алюминием, можно паять при парциальных давлениях кислорода, более высоких, чем следует из теоретического рассмотрения условий равновесия для чистых металлов; это можно объяснить тремя причинами.

1. Окисление сплавов в некоторых случаях протекает очень медленно, в результате чего при кратковременном процессе пайки пленка оксидов не успевает образоваться или образуется незначительной по толщине, не оказывающей заметного влияния на взаимодействие металла с жидким припоем.

2. Сплошность оксидных пленок на паяемом металле существенно зависит от химического состава и структуры паяемого сплава. Поэтому окисление сплавов — более сложный процесс и полностью не отражается теорией окисления, разработанной для чистых металлов.

3. Пленки оксидов на сплавах в вакууме и инертной среде не образуют сплошного слоя; через несплошности и трещины может проникать жидкий припой, смачивать паяемый металл, подплавлять его под пленкой и диспергировать ее.

Пайка в активных (восстановительных) газовых средах. Возможность пайки в активной газовой среде (восстановительной) основана на реакциях между твердыми оксидами на поверхности паяемого изделия и окружающим его активным газом, в результате которых из оксидов восстанавливается металл, а образующийся новый продукт окисления удаляется. Такую реакцию в общем виде можно записать следующим образом:

МешОп - Г IX = шМе -}- XiOn, где X — восстановитель.

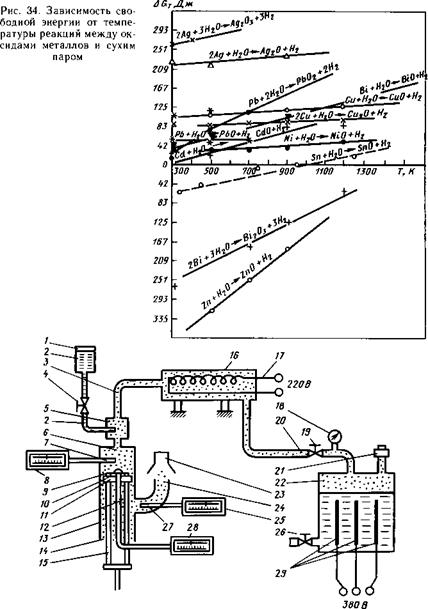

Мерой способности реакции к развитию при заданных давлении р и температуре Г, является величина изменения ее свободной энергии

А/7т= [lAFx, on — rnAFгле, пОп] •

Положительное значение изменения свободной энергии AFT реакции свидетельствует о том, что термодинамически реакция невозможна и протекает в направлении, обратном выбранному, т. е. данный процесс может быть реализован только при соответствующем изменении температуры Т и давлении р. Отрицательное значение изменения свободной энергии AFT реакции означает, что последняя возможна и ее завершение при заданных р и Т наиболее вероятно, если изменение свободной энергии AFT будет большой отрицательной величиной. При этом изменение свободной энергии образования входящих в реакцию элементов принимается равным нулю.

Однако пригодность активного газа для пайки металлов определяется не только термодинамическими условиями протекания реакции его взаимодействия с оксидами в сторону их восстановления, но и состоянием продуктов реакции. Если продукты реакции находятся в твердом состоянии, то они препятствуют смачиванию и растеканию жидкого припоя по паяемому материалу и активная газовая среда, несмотря на благоприятные термодинамические условия восстановления оксидов, может оказаться не пригодной для пайки [23].

При восстановлении оксидов под действием активных газов действует принцип Байкова, согласно которому такой процесс идет ступенчато, путем отщепления кислорода от высшего оксида к низшему или от низшего к высшему. Активные газы через поры и трещины проникают в пленку оксида и взаимодействуют с ним по всей толщине пленки. В результате этого зерно оксида может оказаться многослойным: в центральной его части зерно может состоять из высшего оксида, на границе — из восстановленного металла, а между ними — из промежуточных оксидов.

На поверхности сложнолегированных сплавов образуются, как правило, не оксиды чистых металлов, а их твердые растворы (шпинели). Теплота образования оксидов металлов может быть большей или меньшей, чем теплота образования оксидов сплавов на основе этих металлов. Соответственно этому пайка сплавов может быть труднее или легче, чем пайка чистых металлов.

В качестве активной (восстановительной) газовой среды для пайки сталей наиболее широкое распространение получил водород. Впервые Н. Н. Бекетов показал возможность восстановления оксидов на поверхности металлов в среде водорода. Промышленное применение этого процесса было осуществлено в 1912 г. для пайки молибденовых дисков со стальным стержнем при изготовлении автоматических систем [51].

Показателем химической активности водорода по отношению к оксидам является изменение изобарного потенциала

Azr = Az? + nn^£, (17)

т. е. с изменением парциального давления или концентрации Н2 и продукта реакции Н2О (пара) и температуры пайки будет изменяться и химическая активность газа — водорода по отношению к оксидам металла.

Такие металлы, как свинец, кадмий, титан, олово, цирконий и ниобий, образуют гидриды, поэтому пайка их в водородной среде нецелесообразна.

Если продукты окисления сложных сплавов состоят из простых оксидов этих металлов, то по данным об их устойчивости можно сделать предварительное заключение о возможности пайки сплавов в восстановительной среде. Так, например, сплавы, на поверхности которых образуются оксиды MgO, ТІО2, а-А120з, не могут быть запаяны в водородной среде. Сплавы, на поверхности которых образуются оксиды, содержащие СГ2О3, или оксиды на их основе (Сг, БеЬОз, требуют применения очень сухих восстановительных сред. Так, никелевый сплав Нимоник-80, содержащий 20 % Сг, 2,7 % Ті и 1,8 % А1, не удается запаять медью при температуре 1180 °С даже в водороде сточкой росы —75 °С. Эти выводы подтверждаются практикой. Так, например, коррозионно-стойкую сталь 12Х8Н9Т, при окислении которой образуется смесь оксидов (Сг, Fe)203 и Fe0(CrFe)203, паяют в среде водорода или диссоциированного аммиака только в случае, если из газа удалены следы кислорода, двуокись углерода и точка росы восстановительной среды не выше —60 °С. При температуре ниже 1200 °С оксиды, образующиеся на стали, содержащей хром, марганец и кремний в сумме более 2 %, не восстанавливаются в неосушенном водороде. Стали, содержащие 2 % титана и более, также не поддаются пайке в этой среде.

К особенностям пайки сталей в водороде следует отнести и то обстоятельство, что водород может взаимодействовать также с углеродом и карбидами стали по реакциям

С + 2Н2 = СН4, (1/8) fAeaCb + 2H2=(a/b) Ме + СН4.

Такое взаимодействие будет иметь место, если изобарный потенциал изменяет величину и знак. С водородом в соединении (СН4) при 327—527 °С реагируют также карбиды хрома, марганца, вольфрама, циркония. Для предотвращения обезуглероживания стали в водород вводят метан. Обезуглероживанию способствует влажность, газа и увеличение концентрации углерода в стали.

Оксид углерода может быть восстановительным газом, если изменение изобарного потенциала Azr = &zCo2—&zCo—(l/n) X XAzMemo„<0. В такой среде может идти также обезуглероживание или науглероживание стали по реакции 2С0 = С02 + С В среде СО + Н2 идет реакция Н2 + С02 = С0 + Н20. Науглероживание или обезуглероживание стали в смеси этих газов будут зависеть от соотношения в ней С02 и Н20 (соответственно область восстановления или окисления).

В водороде или диссоциированном аммиаке кроме углеродистой стали можно паять быстрорежущую, высокоуглеродистую и хромомолибденовую стали, а также хромансиль. Оксидные пленки на никель-вольфрамовой стали в среде водорода начинают интенсивно восстанавливаться при температуре начиная от 1180— 1200 °С, и поэтому сталь следует паять при этих температурах.,

В некоторых случаях при пайке в печах с восстановительной средой необходимо применять флюсы, например, когда газовая среда печи имеет недостаточно низкую точку росы или недостаточно активна, для оксидов, образующихся на паяемом металле, или если паяемый сплав или припой содержат легкоиспаряющиеся элементы, такие, кадмий или цинк.

В производстве используют не только чистый водород. Часто газовые восстановительные среды содержат также азот, а иногда С02, NH4, Н20 и др. Поэтому при решении вопроса о пригодности таких газовых сред в качестве восстановительных необходимо учитывать также возможность взаимодействия их компонентов с паяемым металлом и припоем и влияние на свойства паяного соединения.

При определенных условиях водород поглощается всеми металлами без исключения. В железе, марганце, кобальте, алюминии, платине, молибдене водород растворяется в атомарном состоянии и образует твердые растворы.

Данные, приведенные в литературе, по растворимости водорода в различных сталях и металлах относятся к сравнительно равновесным условиям и не всегда применимы к межфазным ме- тастабильным процессам, происходящим при пайке. Однако развитие процессов при этом чаще всего идет в том же направлении, что и в равновесных условиях.

Азот не растворяется в некоторых металлах (меди, никеле, золоте, серебре), химически не взаимодействующих с ним. С железом азот образует два нитрида: Fe4N и Fe2N. Нитрид Fe2N4 диссоциирует в среде чистого азота при температуре 550 °С, а при более высокой температуре разлагается и нитрид Fe4N. Аммиак, разлагаясь на поверхности металла, поддерживает на ней повышенную концентрацию атомарного азота и благоприятствует растворению азота в железе.

При пайке в печах с азотно-водородной средой на поверхности стали появляется азотированный слой, в котором могут присутствовать нитриды. Однако в условиях пайки сталей при высоких температурах и малой выдержке не образуется значительных по величине слоев азотированного металла.

При необходимости совмещения процесса пайки с процессом азотирования деталей из стали, например, состава (%): 0,12 С, 0,5 Мп, 0,4 Р, 0,045 S, Fe — остальное применяют специальные смеси газов состава (%): 1) эндогаз: 1,8 СО, 0,9 Н2, 0,26 С02, остальное N2 (газ); 2) экзогаз: 24,5 СО, 31,9 Н2, 0,26 С02, остальное N2. Реакция 2NH3 = 3H2-f - N2, получаемая при крекинг-процессе, широко используется для получения активной газовой атмосферы при пайке. Такой процесс эндотермичен по природе. Однако эта реакция никогда не достигает равновесия. Точка росы газа должна быть не выше —40 °С. Такая атмосфера после сушки применена не только для пайки мягкой стали, но и для пайки коррозионно-стойкой стали. Однако стоимость такой атмосферы выше, чем стоимость горючих газов, и поэтому она используется лишь для небольших печей и материалов относительно высокой стоимости.

Состав азотируемой паяльной газовой смеси (%): 1) 50 эндогаза, 50 NH3; 2) 80 экзогаза, 20 NH3. Режимы пайки: медью при температуре 1090—ИЗО °С; латунью при 910—980; серебряным припоем при 700—900°С.

Пайку медью, например, осуществляют в проходных печах с ленточным транспортером по режиму /П=1130°С; т—10 мин с последующим быстрым охлаждением (форсированно) до 650— 700 °С. При этом толщина слоя нитридов достигает 15 мкм, диффузионного слоя — 0,3 мм. Процесс осуществляется в трехкамерной печи (пайка, отпуск, азотирование), камеры которой изолированы друг от друга перегородками из коррозионно-стойкой стали. (Заявка 2475960 Франция, МКИ3 В 23 К 1/02, Н06 К 3/24).

При пайке стали в газовых восстановительных средах, содержащих водород, последний взаимодействует с углеродом стали по реакции FeC + 2H2 = 3Fe + CH4.

В результате этой реакции образуется летучий метан и обезуглероживается сталь. Развитию процесса обезуглероживания способствует повышение температуры и увеличение выдержки при этой температуре.

Активность восстановительных газовых сред сильно зависит от концентрации в них не только водорода, но и влаги. Под ее действием константа равновесия смещается в сторону окисления. Содержание паров воды в газе может быть оценено по его точке росы. Однако зависимость между точкой росы и температурой равновесного процесса восстановления оксидов получена теоретически и не учитывает скорости восстановления оксидов.

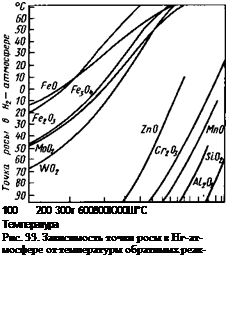

Перестроены и пересчитаны кривые для диаграммы «температура точки росы в атмосфере НгСНгО)» (рис. 33), предложен-

ные ранее Чангом [51]. На этих диаграммах в области выше каждой из кривых соответствующий металл окисляется, а ниже — восстанавливается из оксида. В области высоких температур и низких точек росы (рис. 33) кривые для М0О2, АЬОз близки к тем же кривым на прежней диаграмме, но кривые для MoO, FeO и РегОз имеют более низкое значение точки росы, чем по диаграмме Чанга. Для кривых WO2 и оксидов железа также име-

![]() ции

ции

среде происходит только при содержании в ней не менее 4 % Н2 или 12 % СО. Присутствие влаги способствует также наводоро - живанию стали.

При пайке в печи медью иногда наблюдается плохое смачивание и затекание ее в зазор между паяемыми деталями из углеродистой стали. Смачиваемость стали медью улучшается при обезуглероживании поверхностного слоя стали, создаваемом в процессе предварительной термообработки. Наиболее активной газовой средой при этом является водород. Водород из баллона имеет точку росы — 7 °С, после очистки и сушки —60 °С. Однако применение водородной среды сопряжено с большими затратами и небезопасно. Чаще применяется газовая восстановительная среда, получаемая при диссоциации аммиака и служащая заменителем водорода для этих целей.

Для большинства металлов при пайке в защитных средах содержание кислорода должно быть не более 0,005 %, а влаги не более 0,03 г/м3.

Кроме водорода и продуктов диссоциации аммиака, в качестве восстановительной среды применяют продукты неполного сгорания смеси воздуха с высококалорийными газами (городским и генераторным газом, так называемым природным газом, пропаном в баллонах, водяным паром, продуктами пиролиза керосина и др.). Используют также продукты неполного сгорания газов, полученных на газовых станциях, работающих на торфе, и т. п.

Получение защитного газа в печи при сгорании смеси выгоднее, по сравнению с его использованием в готовом виде, так как выделяемая теплота при сгорании полностью используется при пайке.

В последнее время за рубежом этот вариант способа пайки

снова стал интенсивно применяться в мелкосерийном производстве в машиностроении, строительстве, транспортных устройствах, электрическом оборудовании и др. Это обусловлено тем, что при таком способе не требуются дополнительные операции по промывке остатков флюса и шлаков после шлифования, пескоструйной обработки, травления паяных изделий, в связи с этим штучное время сокращается иногда на 50 %.

Применение магазинной загрузки деталей в печь вместо ленточного конвейера в печах непрерывного действия позволяет уменьшить трудоемкость одной типовой детали в автомобильной и электротехнической отраслях промышленности на ~30%.

Подобные газовые смеси можно применять только для пайки низкоуглеродистых низколегированных сталей медью. Относительно низкое содержание водорода и оксида углерода делает их непригодными при пайке сплавов, окисляющихся с образованием оксидов, содержащих хром. Для этих сплавов необходима среда сухого водорода или диссоциированного аммиака.

В связи с ростом стоимости природного газа, используемого для получения экзотермической атмосферы в печи, и с целью получения очень чистого водорода, не требующего дорогостоящей осушки, предложено использовать в качестве активной газовой среды для пайки металлов очень чистый водород, получаемый в генераторе из смеси металла с водой. Для окисления углерода связующей пасты и предотвращения образования сажистых налетов на паяемом изделии в атмосферу печи вводят кислород с точкой росы 60 °С. При расходе смеси 55—85 м3/ч производительность пайки на 14 % выше, чем в атмосфере сжигания природного газа [49]. Получаемая при этом дешевая атмосфера азота с метанолом диссоциирует при 1090 °С на один объем СО и на два объема Н2.

Исследования показали, что по сравнению с обычной экзотермической смесью, содержащей 8—10 % Н2 при точке росы 10—13 °С (расход смеси 1888 л/мин) смеси азота с метанолом (расход смеси 720 л/мин) обеспечивают более качественные паяные соединения и отсутствие окисления стали, характерное для обычной экзотермической смеси. При пайке в среде природного газа, содержащего 4,9 % азота и 1,5 % метанола, также получается качественный паяный шов, но на соединении оседают сажистые остатки, состоящие из 7 % С и 62 %Си. Места изделия, покрытые такими остатками, плохо поддаются окраске и приводят к быстрому науглероживанию металлических элементов печи [58].

Парциальное давление кислорода в газовой нейтральной или восстановительной среде может быть снижено не только химически активными поглотителями кислорода, но и катализаторами, способствующими связыванию кислорода с водородом в молекулы воды, удаляемые из газа сушкой. Наилучшими каталитическими свойствами обладают платина и палладий.

Для очистки водорода от следов кислорода и влаги иногда применяют осушители с платинированным асбестом или активированным оксидом алюминия, обеспечивающие точку росы газовой смеси —60 °С, а также палладиевые катализаторы с последующим прохождением газа через столб активированного оксида алюминия, поглощающего оставшиеся следы влаги. Последний способ обеспечивает точку росы газовой смеси — 80-!----------------------------------------------- 100 °С.

При промышленной пайке в печи трубопроводов из коррозионно-стойкой стали атмосфера азота с добавкой молекулярного водорода с точкой росы —62 °С предпочтительна, по сравнению со средой экзотермического газа, получаемой при сжигании природного газа. Ее использование сокращает простои печи, позволяет отказаться от сырья, поставка которого вызывает большие трудности и имеет повышенную стоимость, улучшает условия труда в связи со снижением влажности атмосферы печи. В такой атмосфере паяют трубы диаметром 14 мм и длиной 183 мм с концевой арматурой из коррозионно-стойкой стали типа 409 с толщиной стенки 0,7 мм припоями системы Мп—Си при температуре 1120 °С [50].

Экзотермическая атмосфера, получаемая из природного газа, содержит 0,1—2,3 % Н2О и нуждается в дополнительной очистке от паров воды. При пайке в водородсодержащих газовых средах следует учитывать не только ее восстановительные свойства, но и взрывоопасность и ядовитость, так как она содержит токсичные оксид углерода, аммиак, сернистый газ, сероводород. Неправильная эксплуатация газового оборудования может привести к взрыву; возможно обезуглероживание стали как в восстановительных, так и в нейтральных средах.

Наряду с этим пайка сталей в печах с активной (защитной) атмосферой, содержащей водород и другие активные соединения, имеет ряд преимуществ: существенно (на 30—75 %) позволяет экономить материалы и машинное время.

Получение очень чистого водорода с точкой росы ниже —70 °С возможно лишь при пропускании его перед пайкой через смесь порошков серебра (23 %) и палладия (77 %).

Как установил М. Б. Равич, минерал дунит, содержащий в распыленном виде следы платины, осмия, иридия, а также оксиды железа, никеля и других металлов, катализирует процесс горения газов. Р. Е. Есенберлин приметил этот минерал как катализатор при очистке азотоводородной газовой смеси от примеси кислорода с целью получения активной восстановительной газовой среды для пайки металлов.

В азотоводородной смеси (~ 10 % Н2, остальное N2), очищенной от кислорода при помощи силикагеля и фосфорного ангидрида, возможна пайка при температуре 1050—1080 °С стали 12Х18Н9Т и сплава ХН78Т.

Использование молекулярного водорода для низкотемпературной бесфлюсовой пайки в печи возможно только при темпе

ратуре выше 300 °С, так как ниже этой температуры он теряет свои восстановительные свойства. Для пайки полупроводниковых приборов используют смесь молекулярного водорода с атомарным водородом, являющимся более сильным восстановителем металлов из оксидов. Состав такой смеси: 1—30 об.% атомарного водорода, остальное — молекулярный водород. Такая смесь, кроме того, менее взрывоопасна. Высоковакуумные паяные соединения могут быть получены в смеси молекулярного и атомарного водорода, имеющей на выходе точку росы до —50 °С.

Другими важными восстановительными газами для пайки являются боргалогенидные соединения ВГз, где Г — галогены (фтор, хлор, бром).

Восстановительно-окислительная реакция для оксидов металлов в этом случае

[Зт/ (2п) ] МетО„-f ВГ3 = [Зт/ (2n) ] MeF2„/m+(1/2) В203.

В результате реакции образуются галогениды паяемого металла. Если они при этом находятся в газообразном или жидком состоянии, то пайка возможна.

Химическая активность ВС1з по отношению к оксидам ряда металлов выше химической активности BF3; кроме того, ВС1з образует с металлами более легкоплавкие и легковозгоняющиеся хлориды, чем фториды соответствующих металлов. Оксиды бериллия, молибдена, вольфрама, сурьмы, никеля, ниобия, меди не реагируют с ВС1з ни при каких температурах.

Борирование металла происходит в этих средах особенно интенсивно, если хлорид металла газообразен. Твердые и жидкие хлориды металлов мешают доступу ВСІ з к поверхности паяемого металла, и восстановление оксидов в этих условиях может прекратиться.

Трехбромистый бор с позиции термодинамики еще более активен, чем BF3 и ВС1з, и реагирует со всеми оксидами, кроме ВеО. Для МоО и ТІО2 атмосфера ВВгз инертна. По расчетам Р. Е. Есенберлина, особенно активен РСЬ; он не пригоден лишь для пайки магния вследствие образования твердого MgCb, покрывающего паяемый металл и мешающего растеканию припоя; РС1з не диффундирует в металл вследствие его многоатомности.

Среди галогенидных активных газовых сред наибольшее применение в производственных условиях нашел фтористый бор BF3. Данные об активности других галогенидных газовых сред во многих случаях получены в результате термодинамического анализа и опробованы пока лишь в лабораторных условиях.

Достижение оптимальных условий пайки, при которых на паяемом металле не будут образовываться оксиды, твердые хлориды и бор, возможно при применении смеси нейтральных газов (Аг, Не и др.) с достаточно малыми добавками активных газов.

Оптимальное содержание газов ВС1з и РС1з в смеси с аргоном составляет 0,01—0,002 об.% ВС13 и 0,001—0,002 об.% РС13. Сме-

7 Зак 637

си аргона с BF3 и HF достаточно химически активны при пайке многих ^ коррозионно-стойких сталей и жаропрочных сплавов при /п> 1000 °С.

Смесь Ar +BCI3 + PCI3 успешно применена при пайке в течение 10 мин сталей СтЗ и ЗОХГСА оловом, припоями ПОС 40 (300 °С) и ПСр 40 (/„ = 640 °С), латунью (/„ = 950 °С) и высокомарганцевым припоем (/п= 1000 °С); стали 12Х18Н9Т оловом (/п = 300 °С), ПСр 40 (/П = 650 °С) ; меди оловом, ПОС 40 (/„ = = 300 °С), ПСр 40 (/п = 650 °С), латунью (/П = 950 °С).

По данным М. Хилла, для удаления оксидов с поверхности припоев на основе свинца при температуре 328—420 °С можно использовать газообразные ацетатные соединения СН3СООН, (СН3С0)20 или их смеси с инертным газом. Такие активные газовые смеси восстанавливают свинец из оксида.

Активные газы, используемые для пайки, ядовиты и (или) взрывоопасны и требуют соблюдения специальных мер техники безопасности. Взрывоопасны водород и оксид углерода, смеси водорода с азотом при содержании в них 3,3—81,5 об.% Н2.

Разложение оксидов происходит более активно при применении вместо фторида аммония фторбората аммония. Фтористый бор реагирует с рядом оксидов, способствуя их разложению. В чистом виде он может быть получен нагревом до 150—200 °С борного ангидрида В2О3 и фторбората калия KBF4 в серной кислоте или нагревом солей фторборной кислоты (например, NaBF4, NaP04*3BF4, КзР04*ЗВР3 и др.), диссоциирующих на фторид металла и фтористый бор.

В США до 70 % общего объема высокотемпературной пайки занимает бесфлюсовая пайка в печах, а в Японии до 25—27 %. Отмечается, что площадь дефектов в изделиях, паянных этим способом, меньше, чем при пайке с флюсами типа ПВ 200 в аргоне или по гальваническому никелевому покрытию. К недостаткам способа пайки в инертных газах относятся их высокая стоимость и дефицитность, а в активных газах трудность, в некоторых случаях, снабжения аммиаком и природным газом. В качестве перспективного варианта их замены является использование низкого вакуума с парами активных металлов или недорогими инертными газами — азотом и СО, имеющими большую активность к окислительным компонентам атмосферы, чем к паяемому металлу и припою.

Для низкотемпературной бесфлюсовой пайки меди и латуни нашла применение газовая среда, состоящая из 68—72 % N2, 8—11 % СО, 0,1 — 1 % NH4CI. Такую смесь газов получают путем неполного сгорания природного газа после добавления в него паров воды с растворенным в ней NH4C1.

Эффективным способом пайки является среда сухого водяного пара, активированная хлористым аммонием (0,05 об.%). Такая среда может быть использована одновременно и как активная газовая среда (рис. 34), и как теплоноситель, например при

|

Рис. 35. Схема лабораторной установки для пайки в активированном сухом водяном паре: |

/ — емкость, 2 — капельница, 3 — трубопроводы; 4, 19, 26 — вентили, 5 — камера смешивания; 6 — экран; 7, 12, 27 — термопары; 8, 25, 28—потенциометры; 9 — припой; 10 — образец; 11 — подложка; 13 — камера пайки, 14 — отверстие; 15 — штатив; 16 — пароперегреватель; 17 — нихромовая спираль, 18—манометр; 20, 24 — трубопроводы; 21 — клапан; 22 — парообразователь; 23 — вытяжная вентиляция; 29 — электроды

7 *

пайке припоем ПОССу 30—2. Изделия типа латунных автомобильных теплообменников, паянных в такой среде, обладают высоким качеством. На рис. 35 приведена схема лабораторной установки для пайки в активированном сухом водяном паре [1].

После обработки деталей из меди и ее сплавов (латуней) в сухом паре, активированном хлоридом аммония NH4CI, детали могут быть запаяны под колпаком в печи или в пламени газопламенной горелки без флюса в течение ~10 мин после обработки и в течение 20 мин после несколько удлиненного режима обработки.

Смеси фтористого бора или фтористого аммония с чистым аргоном менее активны, но вполне пригодны для пайки коррозионно-стойких сталей и некоторых жаропрочных сплавов при температуре 1000—1200 °С. Кроме того, эти смеси менее токсичны. Фтористый бор способен к распаду при реакции взаимодействия с оксидами; при этом возможно борирование поверхности паяемого металла.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.