Основные способы сварки

14 февраля, 2016

14 февраля, 2016  admin

admin Для возможности сваривания двух частей металла необходимо привести их в такое состояние, чтобы между ними начали действовать междуатомные силы сцепления. Это возможно в случае, если атомы металла сближаются на расстояние менее 4*10~8 см. Такие условия можно создать тремя способами: только сжатием деталей, нагреванием металла до расплавления и нагреванием до пластического состояния с одновременным сжатием деталей.

Первым способом, т. е. одним давлением без нагрева, можно сваривать в отдельных случаях только очень пластичные металлы: алюминий, медь, свинец и др. Это так на-

зываемая «холодная» сварка. Второй способ применим для металлов и сплавов, которые способны переходить'в пластическое состояние при нагревании до температур, более низких, чем температура плавления (сталь, алюминий и др.), что позволяет производить их сварку в пластическом состоянии путем сжатия двух предварительно нагретых частей металла. При сжатии с поверхностей соприкосновения удаляется (выжимается) пленка окислов и становится возможным взаимное проникание (диффузия) зерен одного куска в зерна другого, что обеспечивает их сваривание. С повышением температуры нагрева требуемая величина усилия сжатия уменьшается.

Третий способ — это сварка плавлением, при которой сжатие деталей не требуется. Этим способом можно сваривать все металлы и сплавы, в том числе такие, которые при нагреве не становятся пластичными, а сразу переходят в жидкое состояние (чугун, бронза, литейные сплавы алюминия и магния и др.).

В промышленности применяются многие способы сварки. По ряду общих признаков их можно разделить на две основные группы: сварка с применением давления и сварка плавлением.

Сварка с применением давления состоит в том, что детали в месте их соединения нагревают до пластического (тестообразного) состояния, а затем сдавливают внешним усилием, в результате чего происходит сварка. К этой группе относятся следующие способы сварки.

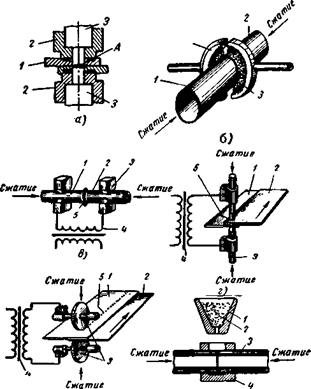

Холодная сварка (рис. 2, а). Свариваемые детали 1 предварительно сжимаются пуансонами 2, а затем окончательно — пуансонами 3 и свариваются в точке А. Сжатие осуществляется с помощью механических и гидравлических устройств. Холодная сварка широко используется для соединения алюминиевых проводов и приварки к ним медных наконечников.

Газопрессовая сварка (рис. 2,6). Детали / и 2 в месте их соприкосновения нагревают многопламенной горелкой 3 до пластического состояния или до оплавления кромок, а затем сжимают внешним усилием. Этот способ применяют при сварке стержней, полос и труб. Он обеспечивает высокую производительность и качество сварки.

Контактная электрическая сварка. При пропускании электрического тока через свариваемые детали в месте их контакта, вследствие повышенного электрического сопротивления, выделяется большое количество

теплоты, нагревающей металл до пластического состояния. Наибольшее применение нашли три основные разновидности этого способа сварки.

Стыковая сварка (рис. 2,в). Стержни / и 2 закрепляют в зажимах 3 стыковой сварочной машины. Через стержни

|

3) _ е) Рис. 2. Способы сварки с применением давлеиияз а — холодная, б — газопрессовая, в — стыковая, г — точечная, д — шовная (роликовая), е — термитная |

пропускают ток от трансформатора 4 и концы стержней сближают. В плоскости контакта 5 стержни быстро нагреваются до сварочной температуры, затем ток выключают и стержни сжимают. Стыковую сварку производят или по методу сопротивления, нагревая стержни только до температуры пластического состояния, или оплавлением, нагревая концы стержней до начала плавления и потом сжимая их. Последний способ дает более высококачественную сварку, так как с жидким металлом из стыка выдавливаются окислы и шлаки, препятствующие сварке. Стыковую сварку применяют при сварке стержней, рельсов, труб, цепей, сверл, резцов, штампованных элементов и в других случаях.

Точечная сварка (рис. 2,г). Листы 1 и 2 зажимают внахлестку между медными электродами 3 точечной сварочной. машины. Через электроды пропускают ток от трансформатора 4. Металл между электродами сильно разогревается вследствие повышенного сопротивления прохождению тока в данном месте. Затем ток выключают и сжимают электродами металл, в результате чего образуется сварная точка 5, соединяющая оба листа. Точечную сварку широко применяют при массовом изготовлении изделий из тонколистового металла.

При изготовлении цельнометаллических вагонов, кузовов автомобилей и др. используют* различные способы точечной сварки: рельефную (прессовую), автоматическую, многоточечную, одностороннюю точечную.

Шовная.(роликовая) сварка (рис. 2,д) производится на специальных линейно-роликовых машинах, у которых электродом служат ролики 3. При роликовой сварке листов 1 и 2 образуется сплошной шов 5. Линейную сварку широко применяют при массовом производстве изделий из тонкого металла (толщиной 1,5—2 мм). Сварочный ток к роликам поступает от трансформатора 4.

Для сварки продольными швами тонкостенных труб применяют линейно-стыковую сварку, осуществляемую на специальных трубосварочных станках-автоматах непрерывного действия.

Кузнечная сварка. Свариваемые части нагревают в горне или печи до температуры пластического состояния (для низкоуглеродистой стали 1100—1200°С), накладывают одну на другую и проковывают под молотом, в результате чего они свариваются.

В настоящее время ручная кузнечная сварка применяется редко и только в отдельных случаях производства ремонтных работ. Находит промышленное применение механизированная кузнечная сварка, при которой для нагрева - иия используется пламя водяного*, природного или

4 Водяной газ — смесь из 50% Нг и 50% СО.

сжиженного газа. Для сжатия свариваемых частей используют роликовые механизмы с пневматическим или гидравлическим усилием.

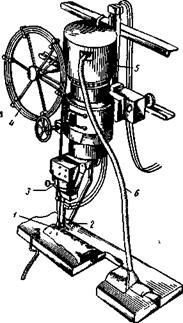

Сварка трением предложена впервые в СССР в 1956 г. Нагрев осуществляется за счет тепла, выделяющегося при трении друг о друга свариваемых поверхностей деталей. Сварка происходит при последующем сдавливании деталей. Для зажима, вращения и сжатия свариваемых деталей применяют специальные станки. Этим способом сваривают сверла, торцовые фрезы и другой подобный инструмент, а также различные детали круглого сечения из стали, чугуна, латуни, меди и алюминия. Сваркой трением могут соединяться также разнородные металлы: легированная сталь с низкоуглеродистой, латунь и бронза со сталью, медь с алюминием и др.

Промежуточное положение между сваркой давлением и сваркой плавлением занимает термитная сварка (рис. 2,е). Над местом соединения стержней 3 помещают тигель 1 с термитом 2— смесью алюминия и окиси железа; эту смесь поджигают с помощью запального порошка. Вокруг стыка ставят огнеупорную форму 4. Перегретое расплавленное железо, образующееся при реакции сгорания термита, стекает в стык и расплавляет концы свариваемых стержней, которые затем сжимают внешним усилием специального пресса. Способ применяют для сварки стыков трамвайных рельсов и стержней большого сечения (валов и других деталей).

Сварка плавлением осуществляется нагреванием металла в месте сварки до расплавленного (жидкого) состояния без применения давления, с добавлением или без добавления присадочного расплавленного металла. Наибольшее применение нашли следующие способы сварки плавлением.

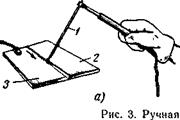

Дуговая сварка (рис. 3). Электрический ток подводится к свариваемому металлу и электрододержателю, в котором зажат электрод. При небольшом расстоянии между электродом и металлом образуется электрическая дуга, расплавляющая свариваемый металл и конец электрода.

При сварке плавящимся металлическим электродом (способ Н, Г. Славянова) (рис. 3,а) электрод 1 плавится и образует жидкий металл, заполняющий зазор между свариваемыми листами 2 и 3. Для улучшения качества наплавляемого металла электрод снабжают специальным покрытием, которое также расплавляется, образуя шлаки,

'защищающие жидкий металл от вредного влияния кислорода и азота окружающего воздуха, а также удаляющие окислы из металла шва. Материал покрытия электрода используют для легирования металла шва нужными элементами. Этот способ сварки нашел наиболее широкое применение.

При сварке неплавящимся угольным электродом (способ Н. Н. Бенардоса) (рис. 3,6) используют угольный электрод 1. Заполнение шва 2 производится металлом проволоки 3, расплавляющейся в сварочной дуге 4, горящей между

|

5)

5)

о — плавящимся металлическим электродом, б — неплавящимся

угольным электродом

угольным электродом и свариваемым металлом. Этот способ применяют реже, так как он менее удобен, требует использования постоянного тока для сварки и при сварке стали дает наплавленный металл с более низкими механическими свойствами, чем при сварке стальными электродами с покрытиями.

Автоматическая и полуавтоматическая сварка под флюсом (рис. 4). Эти способы разработаны Институтом электросварки имени Е. О. Патона. Дальнейшее широкое развитие и внедрение они получили в результате работ многих научно-исследовательских институтов, лабораторий и заводов. Электрическая дуга образуется между плавящимся металлическим электродом (проволокой) и свариваемым металлом. Горение дуги и плавление металла происходит под флюсом. Вследствие этого сильно уменьшены потери тепла в окружающую среду, расплавленный металл хорошо защищен от вредного влияния кислорода и азота воздуха, а из жидкого металла шва удаляются окислы, которые вступают в химическое взаимодействие с элементами флюса.

Divued bv Roman Efimov httD://www. farleD. iyet/~roman .

При автоматической сварке (рис. 4) подача проволоки в дугу / и перемещение ее вдоль шва производится автоматически сварочной головкой 3. Проволока подается механизмом головки из бухты 4. Флюс 2 подается к месту сварки из бункера 5. Остатки флюса отсасываются со шва в бункер 5 по шлангу 6. При этом способе достигается высокая производительность сварки и хорошее качество шва. Данный способ нашел широкое применение при сварке сосудов, котлов, резервуаров, мостов, строительных конструкций и других крупных и ответственных (высокой надежности) изделий.

При автоматической сварке (рис. 4) подача проволоки в дугу / и перемещение ее вдоль шва производится автоматически сварочной головкой 3. Проволока подается механизмом головки из бухты 4. Флюс 2 подается к месту сварки из бункера 5. Остатки флюса отсасываются со шва в бункер 5 по шлангу 6. При этом способе достигается высокая производительность сварки и хорошее качество шва. Данный способ нашел широкое применение при сварке сосудов, котлов, резервуаров, мостов, строительных конструкций и других крупных и ответственных (высокой надежности) изделий.

На’рис. 5 дана схема полуавтоматической сварки под флюсом. Сварочная проволока подается механизмом 4 в держатель 6 из кассеты 3 по гибкому шлангу 5. Ток к проволоке подводится через контактные губки дер - Рис. 4. Автоматическая дуговая жателя от сварочного транс - сварка под флюсом форматора / через распре

|

делительный ящик 2 по проводам, расположенным в оболочке шланга 5. Мелкий флюс периодически насыпается в воронку 7 и оттуда поступает в сварочную ванну. Сварщик ведет электрододержатель вдоль шва, осуществляя сварку.

Полуавтоматическая сварка тонкой проволокой (диаметром 1,2—2 мм) нашла широкое применение при пополнении коротких швов небольшого сечения, при толщине свариваемой стали 3—6 мм, например в судостроении, вагоностроении и других отраслях транспортного машиностроения, а также при изготовлении строительных конструкций.

Под флюсом можно производить сварку не только сплошным швом, но и электрозаклепками, ряд через заданные промежутки.' Сварку электрозаклепками производят внахлестку, прожигая насквозь верхний лист дугой с помощью специального держателя, напоминающего пистолет (так называемого электрозаклепочника). Применяют также установки для автоматической многоточечной сварки под флюсом, последовательно производящие постановку заклепок по заданной линии шва.

Под флюсом можно производить сварку не только сплошным швом, но и электрозаклепками, ряд через заданные промежутки.' Сварку электрозаклепками производят внахлестку, прожигая насквозь верхний лист дугой с помощью специального держателя, напоминающего пистолет (так называемого электрозаклепочника). Применяют также установки для автоматической многоточечной сварки под флюсом, последовательно производящие постановку заклепок по заданной линии шва.

При полуавтоматической и автоматической сварке и наплавке применяется также порошковая проволока, представляющая собой трубку, свернутую из тонкой стальной ленты и заполненную внутри порошкообразным флюсом. Сварка порошковой проволокой может производиться также в защитной атмосфере углекислого газа (см. ниже). Для наплавки применяют также ленточную порошковую проволоку, имеющую сечение в форме прямоугольника.

Электрошлаковая сварка (рис. 6) является современным способом сварки металлов значительной толщины (до 1000 мм и более), разработанным Институтом электросварки имени Е. О. Патона. Свариваемые листы / располагают вертикально с достаточным зазором между кромками В зону сварки автоматически подается сварочная проволока 2 (или стальные стержни) и флюс 3. Дуга 4 между проволокой и металлом горит только в начале процесса. В дальнейшем при достаточном слое жидкого флюса 5 дуга гаснет и ток проходит только через расплавленный флюс. Тепло, выделяющееся при прохождении тока через флюс, расплавляет флюс, проволоку и кромки свариваемого металла. Сварочная головка специальным механизмом перемещается по свариваемым листам снизу вверх вместе с ползунами — кристаллизаторами 6, изготовленны-

![]()

ми из меди и охлаждаемыми водой, циркулирующей в их каналах. Ползуны формуют металл шва 7.

Электрошлаковым способом сваривают толстостенные барабаны котлов высокого давления, валы гидравлических турбин, станины прокатных станов и мощных прессов, а также другие крупные детали. Прежде такие детали изготовляли из отливок или поковок, что требовало большой затраты труда на отливку, ковку и механическую обработку.

На основе процесса электрошлаковой сварки Институтом электросварки им. Е. О. Патона разработан и внедрен

новый процесс так называемого электрошлаково - го переплава, который широко применяется в металлургической промышленности для получения сталей высокой чистоты. Здесь мы имеем очень яркий пример того, как достижения ученых-сварщи - ков приводят к техническому прогрессу в другой, смежной отрасли техники — металлургии.

новый процесс так называемого электрошлаково - го переплава, который широко применяется в металлургической промышленности для получения сталей высокой чистоты. Здесь мы имеем очень яркий пример того, как достижения ученых-сварщи - ков приводят к техническому прогрессу в другой, смежной отрасли техники — металлургии.

Дуговая сварка в защитных газах. Сварка в защитных газах является одним из наиболее передовых процессов и в настоящее время широко используется в промышленности. Для защиты расплавленного металла от окисления кислородом воздуха применяют аргон, гелий, азот, углекислый газ, что способствует получению наплавленного металла с высокими механическими свойствами. Защитный газ подводят (рис. 7) к сварочной дуге 1 по мундштуку 2, в который вставлен электрод 3. При использовании неплавящегося (вольфрамового или угольного) электрода в дугу для заполнения шва вводят присадочную проволоку 4. Если применяют плавящийся электрод из проволоки того же металла, что и свариваемый (например, при сварке стали, алюминия и его сплавов), то присадочной проволоки не требуется.

Аргоно-дуговую сварку применяют при изготовлении тонкостенных конструкций или труб из нержавеющей стали; этим способом осуществляют сварку магниевых и алюминиевых сплавов, титана, циркония и других металлов.

Применяют также сварку вольфрамовым электродом с комбинированной газовой защитой — внутренний слой, защищающий электрод и дугу, — из аргона, а наружный слой, защищающий ванну, — из углекислого газа. Это снижает на 75% расход аргона, заменяемого более дешевым углекислым газом, и удешевляет сварку.

Для сварки углеродистых и легированных сталей в качестве защитного газа применяют углекислый газ (С02). В зоне дуги углекислый газ разлагается на окись углерода (СО) и атомарный кислород (О). Окись углерода в свою очередь расщепляется (диссоциирует) на углерод и атомарный кислород. При этом в зоне сварки протекают реакции окисления железа

Fe - f - С02 7^ FeO + СО

Fe + О ^ FeO

и восстановления железа углеродом (С), кремнием (Si) и марганцем (Мп)

FeO + CT-lFe + СО 2FeO + Si ^ 2Fe + Si02 FeO + Mn ^ Fe + MnO

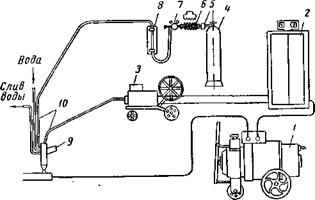

Для связывания свободного атомарного кислорода и восстановления окислов железа при сварке в углекислом газе применяют электродную проволоку, содержащую повышенное количество марганца (до 0,8—2,1%) и кремния (до 0,6—1,2%). Образующиеся при сварке окислы марганца и кремния переходят из металла шва в шлаки. Схема установки для сварки в углекислом газе дана на рис. 8.

Сварка в защитных газах высокопроизводительна, легко поддается механизации и автоматизации, обеспечивает получение высококачественных сварных соединений.

. Специальные способы сварки. В различных производствах находят применение также специальные способы сварки.

Сварка токами высокой частоты (индукционная). Этим способом сваривают продольные швы труб в процессе их изготовления и наплавляют твердыми сплавами режущий инструмент. Кромки тонкостенной трубы, заформованной в трубосварочном стане, непрерывно нагреваются высокочастотным индуктором до сварочной температуры, затем сжимаются и при этом свариваются. Для сварки труб из низко - и среднеуглеродистой стали применяют ток часто -

* той 4000—10000 гц, для труб из алюминия, латуни и не - , ржавеющей стали — 450 000 гц.

Сварка ультразвуком осуществляется за счет совмест - м ного действия на свариваемые детали механических колебаний высокой частоты (свыше 18000—22000 гц) и-неболь - ших сжимающих усилий.

Ультразвуковые колебания образуются с помощью специальных высокочастотных генераторов мощностью 3— 50 кет и магнитострикционных [1] преобразователей. Колеба-

|

Рис. 8. Схема установки для сварки в углекислом газе плавящимся электродом: / — сварочный преобразователь, 2 — аппаратный ящик, 3 — механизм подачи сварочной проволоки, 4 — баллон с углекислым газом, 5 — осушитель газа, 6 — подогреватель газа, 7 — редуктор, 8 —указатель расхода газа (ротаметр), 9 — газоэлектрическая горелка, 10 — шланги для подвода сварочного тока, углекислого газа и охлаждающей воды |

ния вызывают сдвиг частиц, разрушение пленки и разогрев свариваемой поверхности, а сжатие — необходимую пластическую деформацию при сварке. Сварку проводят внахлестку точками и швом. Этот способ нашел применение в приборостроении и радиоэлектронике, а также при сварке алюминия с керамикой, графитизированного никеля, алюминированного железа и др.. а также пленок термопластиков толщиной 0,05—0,5 мм.

Электроннолучевая сварка. Способ основан на использовании для нагрева энергии, освобождающейся при тор

можении потока ускоренных электронов в свариваемых материалах. Сварка производится в вакуумной камере при остаточном давлении в ней порядка 5-10-5 мм рт. ст.

Рис. 10. Схема сварочной элект-

Рис. 10. Схема сварочной элект-

роннолучевой установки:

ла, ниобия или гексаборида лантана и нагревается до температуры 1700—2700° С. Анодом является свариваемый материал. Выбрасываемые катодом электроны ударяются о поверхность металла (анода) и разогревают его до температуры плавления и сварки. Для концентрирования потока электронов в острый, направленный луч его сжимают и фокусируют с помощью специально создаваемого электростатического или магнитного поля. В зависимости от назначения и типа сварочной установки напряжение между катодом и анодом равно 10—60 кв[2] (чаще 25—30 кв), ток пучка электронов 30—1000 ма[3].

Divued bv Roman Efimov httD://www. farleD. net/~roman

Первоначально этот способ применялся преимущественно в радиоэлектронике и приборостроении, для сварки тугоплавких (тантал, вольфрам, ниобий, молибден) и легко- окисляющихся (цирконий, бериллий, титан, алюминий, магний) металлов и сплавов, а также для сварки некоторых типов керамики, специальных стекол, металлов с керамикой, сварки разнородных металлов и подобных работах. В последующем сварку электронным лучом стали успешно применять в машиностроении для сварки высокопрочных и жаропрочных сталей и трудносвариваемых сплавов на основе титана и алюминия.

Созданная в настоящее время аппаратура позволяет выполнять сварку электронным лучом в один проход металла толщиной до 70 мм без разделки кромок. Сварка происходит с высокой скоростью,[4]при минимальном термическом воздействии на свариваемый металл. Области применения электроннолучевой сварки непрерывно расширяются. Созданы установки для электроннолучевой сварки в атмосфере инертных газов и в воздухе. Разрабатываются установки для электроннолучевой сварки при монтажных и ремонтных работах в космосе.

Диффузионная сварка в вакууме. Процесс сварки происходит благодаря взаимной диффузии* твердых частиц металлов при соприкосновении их поверхностей. Движение молекул обусловлено нагреванием свариваемых металлических частей. Установка для сварки состоит из охлаждаемой камеры, внутри которой расположено устройство для закрепления и сжатия свариваемых деталей и молибденового нагревателя или индуктора.

Нагрев происходит в вакууме при остаточном давлении в камере 10~3-М0-5 мм рт. ст. Вакуум создается при помощи вакуум-насоса. Таким образом кислород, способный окислять поверхность свариваемых деталей, отсутствует.

Удельное давление при сварке может составлять от 0,3 до 10 кГ/мм2 в зависимости от температуры сварки и рода свариваемых материалов.

Диффузионную сварку применяют в инструментальном производстве, приборостроении и других отраслях производств-a. Этим способом можно сваривать однородные и разнородные металлы, сплавы и металлокерамические материалы, в том числе — тугоплавкие, например медь с молибденом, сталь с чугуном, алюминием, вольфрамом, титаном, металлокерамикой. Качество сварки получается высокое.

Сварка плазменной струей. Струя дуговой плазмы представляет собой поток сильно ионизированного (электропроводного) газа, содержащего примерно одинаковые количества положительно и отрицательно заряженных частиц и имеющего температуру 10000—20000° С и выше[5]. Для получения плазменной струи применяют специальную горелку, в наконечник которой вставлен вольфрамовый электрод, обдуваемый газом, выходящим через сопло, охлаждаемое водой. Проходящий через сопло газ обжимает дугу и образует высокотемпературную плазменную струю, которой сваривают металлы, неметаллы и их сочетания. Этот способ удобен для автоматической сварки металла небольшой толщины (до 1 мм) встык, с отбортовкой и без отбортовки кромок, а также сварки тугоплавких металлов.

Плазму используют также для резки различных металлов (высоколегированных сталей, алюминиевых сплавов и др.) для наплавки и металлизации.

Для точного соединения очень тонких деталей в микрорадиоэлектронике применяют лазерную сварку. Источником нагрева в этом случае служит мощный световой луч, испускаемый искусственным рубином и возбуждаемый ксеноновой лампой-вспышкой. При лазерной сварке в точке диаметром 0,01 мм может быть сосредоточено энергии более 1 дж, что соответствует плотности тепла в 300 ккал/см2.< Для выполнения лазерной сварки выпускают специальные установки, например, типов СУ-1, К-ЗМ и др.

Перспективным для сварки является применение газовых лазеров, например с использованием углекислого газа. В Англии создан опытный газовый лазер, работающий на смеси углекислого газа, азота и гелия, имеющий выходную мощность до 500 вг при рабочем напряжении 12 кв, рабочем токе 50—100 ма. Газовые лазеры на углекислом газе создают контролируемый интенсивный местный нагрев, необходимый для сварки и резки тонких металлов, пластиков и стекла. Нагрев лазером может также производиться в вакууме через соответствующие стекла.

Divued bv Roman Efimov httn://www. farleD. net/~roman

Следует также отметить, что при достижениях современной науки и техники способы сварки непрерывно развиваются и совершенствуются, открывая тем самым новые области для применения сварочных процессов в народном хозяйстве.

Опубликовано в ГАЗОВАЯ СВАРКА И РЕЗКА МЕТАЛЛОВ

Опубликовано в ГАЗОВАЯ СВАРКА И РЕЗКА МЕТАЛЛОВ Комментарии закрыты.